- 2021-10-21 发布 |

- 37.5 KB |

- 2页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

【LED驱动板】制程检验标准

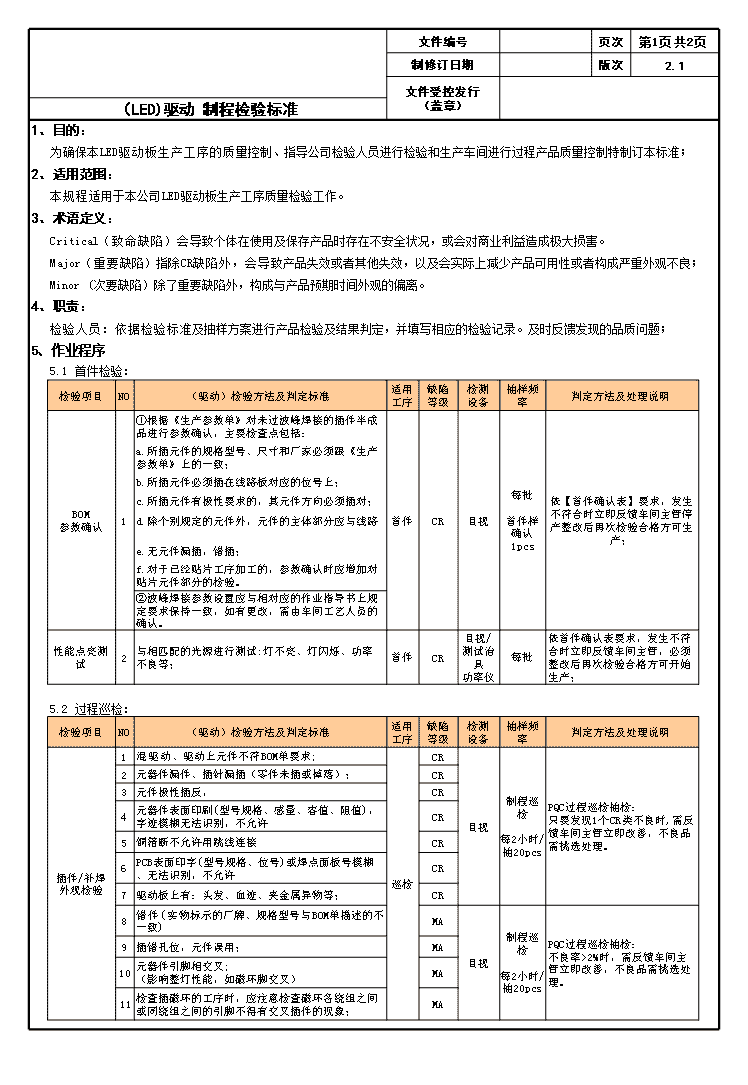

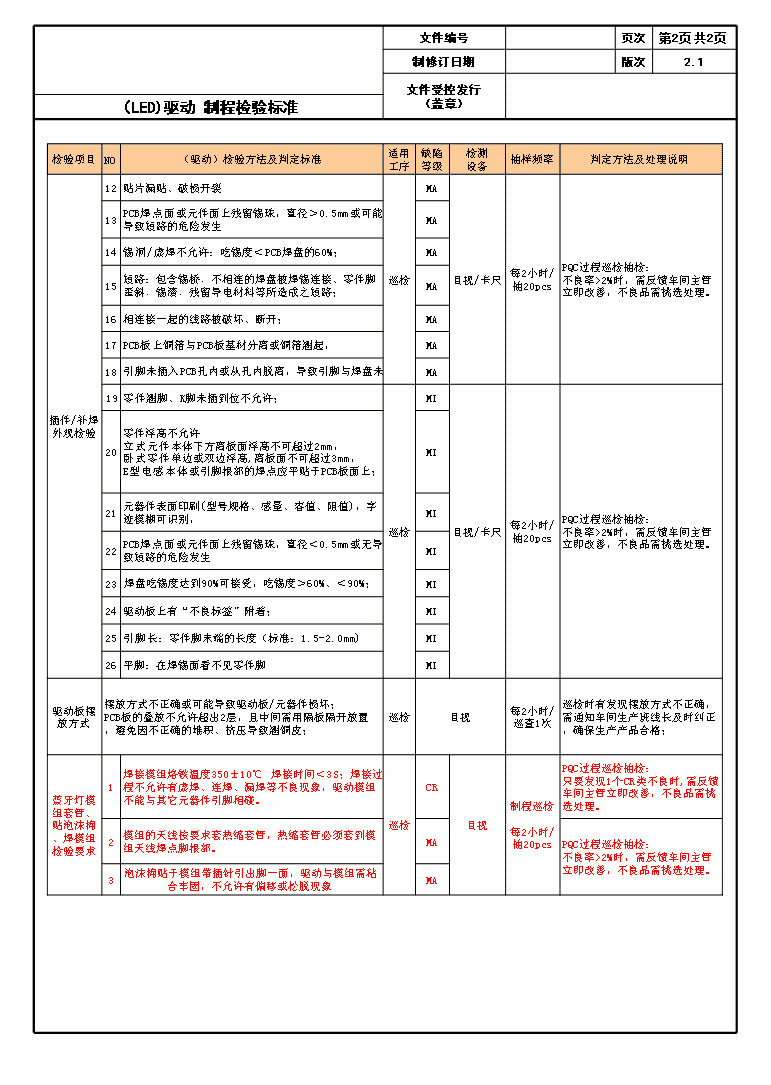

文件编号 页次 第1页 共2页 制修订日期 版次 2.1 "文件受控发行 (盖章)" (LED)驱动 制程检验标准 1、目的: 为确保本LED驱动板生产工序的质量控制、指导公司检验人员进行检验和生产车间进行过程产品质量控制特制订本标准; 2、适用范围: 本规程适用于本公司LED驱动板生产工序质量检验工作。 3、术语定义: Critical(致命缺陷)会导致个体在使用及保存产品时存在不安全状况,或会对商业利益造成极大损害。 Major(重要缺陷)指除CR缺陷外,会导致产品失效或者其他失效,以及会实际上减少产品可用性或者构成严重外观不良; Minor (次要缺陷)除了重要缺陷外,构成与产品预期时间外观的偏离。 4、职责: 检验人员:依据检验标准及抽样方案进行产品检验及结果判定,并填写相应的检验记录。及时反馈发现的品质问题; 5、作业程序 5.1 首件检验: 检验项目 NO (驱动)检验方法及判定标准 适用工序 "缺陷 等级" "检测 设备" 抽样频率 判定方法及处理说明 "BOM 参数确认" 1 ①根据《生产参数单》对未过波峰焊接的插件半成品进行参数确认,主要检查点包括: 首件 CR 目视 "每批 首件样确认1pcs" 依【首件确认表】要求,发生不符合时立即反馈车间主管停产整改后再次检验合格方可生产; a.所插元件的规格型号、尺寸和厂家必须跟《生产参数单》上的一致; b.所插元件必须插在线路板对应的位号上; c.所插元件有极性要求的,其元件方向必须插对; "d.除个别规定的元件外,元件的主体部分应与线路 紧贴,元件主体不能悬空,不能歪斜;" e.无元件漏插,错插; f.对于已经贴片工序加工的,参数确认时应增加对贴片元件部分的检验。 ②波峰焊接参数设置应与相对应的作业指导书上规定要求保持一致,如有更改,需由车间工艺人员的确认。 性能点亮测试 2 与相匹配的光源进行测试:灯不亮、灯闪烁、功率不良等; 首件 CR "目视/测试治具 功率仪" 每批 依首件确认表要求,发生不符合时立即反馈车间主管,必须整改后再次检验合格方可开始生产; 5.2 过程巡检: 检验项目 NO (驱动)检验方法及判定标准 适用工序 "缺陷 等级" "检测 设备" 抽样频率 判定方法及处理说明 "插件/补焊 外观检验" 1 混驱动、驱动上元件不符BOM单要求; 巡检 CR 目视 "制程巡检 每2小时/抽20pcs" "PQC过程巡检抽检: 只要发现1个CR类不良时,需反馈车间主管立即改善,不良品需挑选处理。" 2 元器件漏件、插针漏插(零件未插或掉落); CR 3 元件极性插反, CR 4 元器件表面印刷(型号规格、感量、容值、阻值),字迹模糊无法识别,不允许 CR 5 铜箔断不允许用跳线连接 CR 6 PCB表面印字(型号规格、位号)或焊点面板号模糊、无法识别,不允许 CR 7 驱动板上有:头发、血迹、夹金属异物等; CR 8 错件(实物标示的厂牌、规格型号与BOM单描述的不一致) MA 目视 "制程巡检 每2小时/抽20pcs" "PQC过程巡检抽检: 不良率>2%时,需反馈车间主管立即改善,不良品需挑选处理。" 9 插错孔位,元件误用; MA 10 "元器件引脚相交叉; (影响整灯性能,如磁环脚交叉)" MA 11 检查插磁环的工序时,应注意检查磁环各绕组之间或同绕组之间的引脚不得有交叉插件的现象; MA 文件编号 页次 第2页 共2页 制修订日期 版次 2.1 "文件受控发行 (盖章)" (LED)驱动 制程检验标准 检验项目 NO (驱动)检验方法及判定标准 适用工序 "缺陷 等级" "检测 设备" 抽样频率 判定方法及处理说明 插件/补焊外观检验 12 贴片漏贴、破损开裂 巡检 MA 目视/卡尺 每2小时/抽20pcs "PQC过程巡检抽检: 不良率>2%时,需反馈车间主管立即改善,不良品需挑选处理。" 13 PCB焊点面或元件面上残留锡珠,直径>0.5mm或可能导致短路的危险发生 MA 14 锡洞/虚焊不允许:吃锡度<PCB焊盘的60%; MA 15 短路:包含锡桥﹑不相连的焊盘被焊锡连接、零件脚歪斜﹑锡渣﹑残留导电材料等所造成之短路; MA 16 相连接一起的线路被破坏、断开; MA 17 PCB板上铜箔与PCB板基材分离或铜箔翘起, MA 18 引脚未插入PCB孔内或从孔内脱离,导致引脚与焊盘未焊接; MA 19 零件翘脚、K脚未插到位不允许; 巡检 MI 目视/卡尺 每2小时/抽20pcs "PQC过程巡检抽检: 不良率>2%时,需反馈车间主管立即改善,不良品需挑选处理。" 20 "零件浮高不允许 立式元件本体下方离板面浮高不可超过2mm, 卧式零件单边或双边浮高,离板面不可超过3mm, E型电感本体或引脚根部的焊点应平贴于PCB板面上;" MI 21 元器件表面印刷(型号规格、感量、容值、阻值),字迹模糊可识别, MI 22 PCB焊点面或元件面上残留锡珠,直径<0.5mm或无导致短路的危险发生 MI 23 焊盘吃锡度达到90%可接受,吃锡度>60%、<90%; MI 24 驱动板上有“不良标签”附着; MI 25 引脚长:零件脚末端的长度(标准:1.5-2.0mm) MI 26 平脚:在焊锡面看不见零件脚 MI 驱动板摆放方式 "摆放方式不正确或可能导致驱动板/元器件损坏; PCB板的叠放不允许超出2层,且中间需用隔板隔开放置,避免因不正确的堆积、挤压导致翘铜皮;" 巡检 目视 每2小时/巡查1次 巡检时有发现摆放方式不正确,需通知车间生产班线长及时纠正,确保生产产品合格; 蓝牙灯模组套管、贴泡沫棉、焊模组检验要求 1 焊接模组烙铁温度350±10℃ 焊接时间<3S;焊接过程不允许有虚焊、连焊、漏焊等不良现象,驱动模组不能与其它元器件引脚相碰。 巡检 CR 目视 "制程巡检 每2小时/抽20pcs" "PQC过程巡检抽检: 只要发现1个CR类不良时,需反馈车间主管立即改善,不良品需挑选处理。" 2 模组的天线按要求套热缩套管,热缩套管必须套到模组天线焊点脚根部。 MA "PQC过程巡检抽检: 不良率>2%时,需反馈车间主管立即改善,不良品需挑选处理。" 3 泡沫棉贴于模组带插针引出脚一面,驱动与模组需粘合牢固,不允许有偏移或松脱现象 MA查看更多