- 2021-10-21 发布 |

- 37.5 KB |

- 3页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

【LED包装】制程检验标准

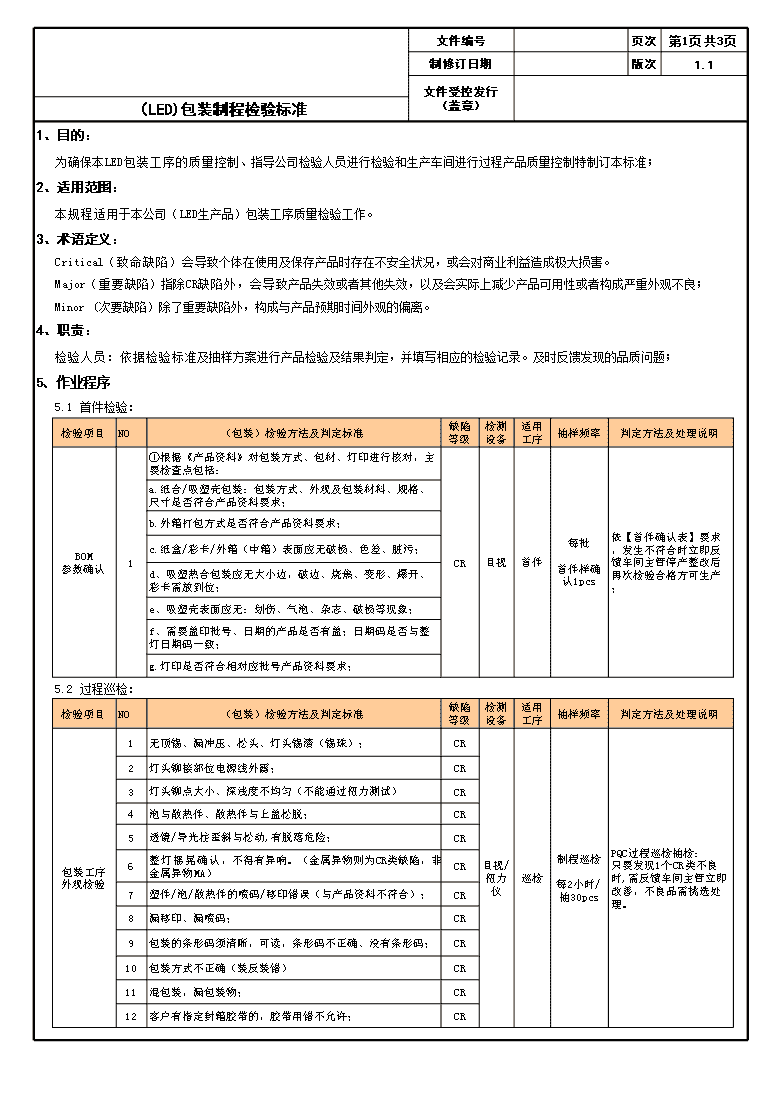

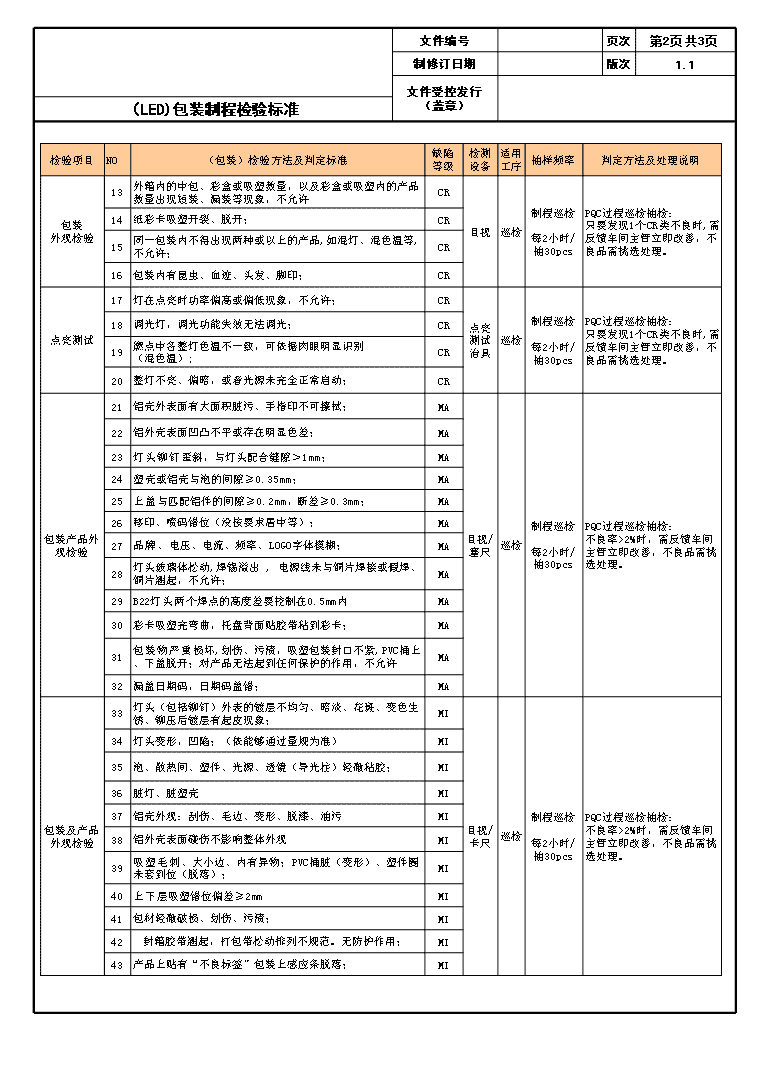

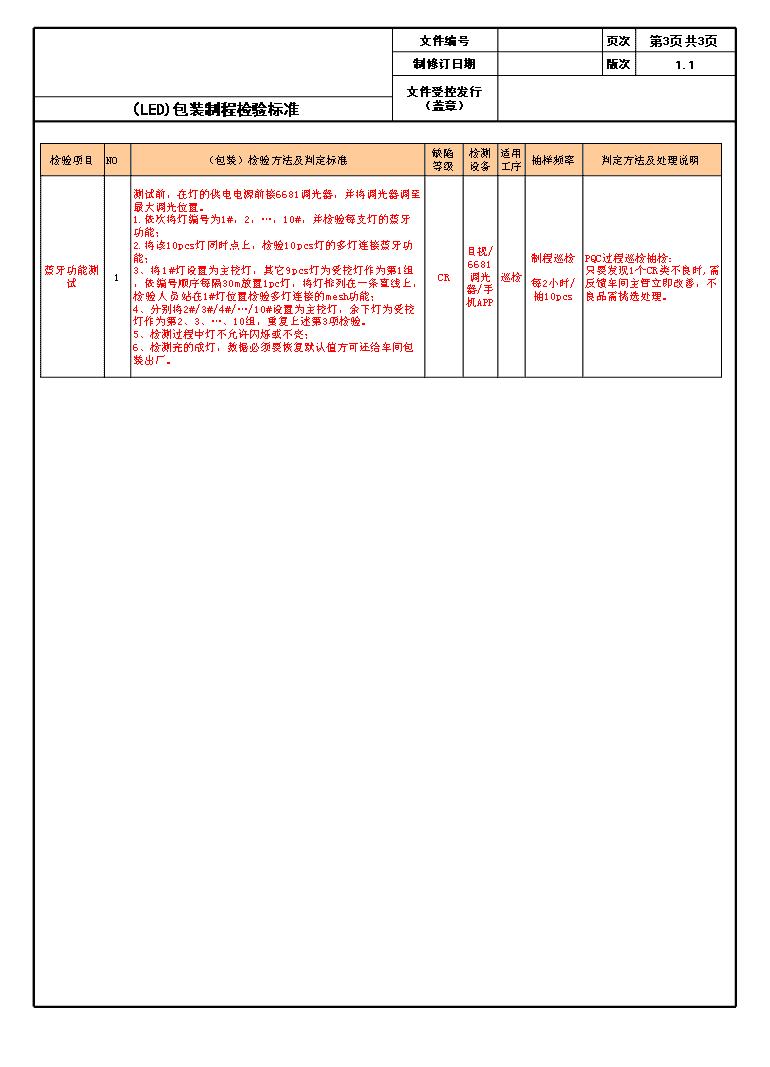

文件编号 页次 第1页 共3页 制修订日期 版次 1.1 "文件受控发行 (盖章)" (LED)包装制程检验标准 1、目的: 为确保本LED包装工序的质量控制、指导公司检验人员进行检验和生产车间进行过程产品质量控制特制订本标准; 2、适用范围: 本规程适用于本公司(LED生产品)包装工序质量检验工作。 3、术语定义: Critical(致命缺陷)会导致个体在使用及保存产品时存在不安全状况,或会对商业利益造成极大损害。 Major(重要缺陷)指除CR缺陷外,会导致产品失效或者其他失效,以及会实际上减少产品可用性或者构成严重外观不良; Minor (次要缺陷)除了重要缺陷外,构成与产品预期时间外观的偏离。 4、职责: 检验人员:依据检验标准及抽样方案进行产品检验及结果判定,并填写相应的检验记录。及时反馈发现的品质问题; 5、作业程序 5.1 首件检验: 检验项目 NO (包装)检验方法及判定标准 "缺陷 等级" "检测 设备" 适用工序 抽样频率 判定方法及处理说明 "BOM 参数确认" 1 ①根据《产品资料》对包装方式、包材、灯印进行核对,主要检查点包括: CR 目视 首件 "每批 首件样确认1pcs" 依【首件确认表】要求,发生不符合时立即反馈车间主管停产整改后再次检验合格方可生产; a.纸合/吸塑壳包装:包装方式、外观及包装材料、规格、尺寸是否符合产品资料要求; b.外箱打包方式是否符合产品资料要求; c.纸盒/彩卡/外箱(中箱)表面应无破损、色差、脏污; d、吸塑热合包装应无大小边,破边、烧焦、变形、爆开、彩卡需放到位; e、吸塑壳表面应无:划伤、气泡、杂志、破损等现象; f、需要盖印批号、日期的产品是否有盖;日期码是否与整灯日期码一致; g.灯印是否符合相对应批号产品资料要求; 5.2 过程巡检: 检验项目 NO (包装)检验方法及判定标准 "缺陷 等级" "检测 设备" 适用工序 抽样频率 判定方法及处理说明 "包装工序 外观检验" 1 无顶锡、漏冲压、松头、灯头锡渣(锡珠); CR 目视/扭力仪 巡检 "制程巡检 每2小时/抽30pcs" "PQC过程巡检抽检: 只要发现1个CR类不良时,需反馈车间主管立即改善,不良品需挑选处理。" 2 灯头铆接部位电源线外露; CR 3 灯头铆点大小、深浅度不均匀(不能通过扭力测试) CR 4 泡与散热件、散热件与上盖松脱; CR 5 透镜/导光柱歪斜与松动,有脱落危险; CR 6 整灯摇晃确认,不得有异响。(金属异物则为CR类缺陷,非金属异物MA) CR 7 塑件/泡/散热件的喷码/移印错误(与产品资料不符合); CR 8 漏移印、漏喷码; CR 9 包装的条形码须清晰,可读,条形码不正确、没有条形码; CR 10 包装方式不正确(装反装错) CR 11 混包装,漏包装物; CR 12 客户有指定封箱胶带的,胶带用错不允许; CR 文件编号 页次 第2页 共3页 制修订日期 版次 1.1 "文件受控发行 (盖章)" (LED)包装制程检验标准 检验项目 NO (包装)检验方法及判定标准 "缺陷 等级" "检测 设备" 适用工序 抽样频率 判定方法及处理说明 "包装 外观检验" 13 外箱内的中包、彩盒或吸塑数量,以及彩盒或吸塑内的产品数量出现短装、漏装等现象,不允许 CR 目视 巡检 "制程巡检 每2小时/抽30pcs" "PQC过程巡检抽检: 只要发现1个CR类不良时,需反馈车间主管立即改善,不良品需挑选处理。" 14 纸彩卡吸塑开裂、脱开; CR 15 同一包装内不得出现两种或以上的产品,如混灯、混色温等,不允许; CR 16 包装内有昆虫、血迹、头发、脚印; CR 点亮测试 17 灯在点亮时功率偏高或偏低现象,不允许; CR "点亮 测试治具" 巡检 "制程巡检 每2小时/抽30pcs" "PQC过程巡检抽检: 只要发现1个CR类不良时,需反馈车间主管立即改善,不良品需挑选处理。" 18 调光灯,调光功能失效无法调光; CR 19 "燃点中各整灯色温不一致,可依据肉眼明显识别 (混色温);" CR 20 整灯不亮、偏暗,或者光源未完全正常启动; CR 包装产品外观检验 21 铝壳外表面有大面积脏污、手指印不可擦拭; MA 目视/塞尺 巡检 "制程巡检 每2小时/抽30pcs" "PQC过程巡检抽检: 不良率>2%时,需反馈车间主管立即改善,不良品需挑选处理。" 22 铝外壳表面凹凸不平或存在明显色差; MA 23 灯头铆钉歪斜,与灯头配合缝隙>1mm; MA 24 塑壳或铝壳与泡的间隙≥0.35mm; MA 25 上盖与匹配铝件的间隙≥0.2mm,断差≥0.3mm; MA 26 移印、喷码错位(没按要求居中等); MA 27 品牌、电压、电流、频率、LOGO字体模糊; MA 28 灯头玻璃体松动,焊锡溢出 , 电源线未与铜片焊接或假焊、铜片翘起,不允许; MA 29 B22灯头两个焊点的高度差要控制在0.5mm内 MA 30 彩卡吸塑完弯曲,托盘背面贴胶带粘到彩卡; MA 31 包装物严重损坏,划伤、污渍,吸塑包装封口不紧,PVC桶上、下盖脱开;对产品无法起到任何保护的作用,不允许 MA 32 漏盖日期码,日期码盖错; MA 包装及产品外观检验 33 灯头(包括铆钉)外表的镀层不均匀、暗淡、花斑、变色生锈、铆压后镀层有起皮现象; MI 目视/卡尺 巡检 "制程巡检 每2小时/抽30pcs" "PQC过程巡检抽检: 不良率>2%时,需反馈车间主管立即改善,不良品需挑选处理。" 34 灯头变形,凹陷;(依能够通过量规为准) MI 35 泡、散热间、塑件、光源、透镜(导光柱)轻微粘胶; MI 36 脏灯、脏塑壳 MI 37 铝壳外观:刮伤、毛边、变形、脱漆、油污 MI 38 铝外壳表面碰伤不影响整体外观 MI 39 吸塑毛刺、大小边、内有异物;PVC桶脏(变形)、塑件圈未套到位(脱落); MI 40 上下层吸塑错位偏差≥2mm MI 41 包材轻微破损、划伤、污渍; MI 42 封箱胶带翘起,打包带松动排列不规范。无防护作用; MI 43 产品上贴有“不良标签”包装上感应条脱落; MI 文件编号 页次 第3页 共3页 制修订日期 版次 1.1 "文件受控发行 (盖章)" (LED)包装制程检验标准 检验项目 NO (包装)检验方法及判定标准 "缺陷 等级" "检测 设备" 适用工序 抽样频率 判定方法及处理说明 蓝牙功能测试 1 "测试前,在灯的供电电源前接6681调光器,并将调光器调至最大调光位置。 1.依次将灯编号为1#,2,…,10#,并检验每支灯的蓝牙功能; 2.将该10pcs灯同时点上,检验10pcs灯的多灯连接蓝牙功能; 3、将1#灯设置为主控灯,其它9pcs灯为受控灯作为第1组,依编号顺序每隔30m放置1pc灯,将灯排列在一条直线上,检验人员站在1#灯位置检验多灯连接的mesh功能; 4、分别将2#/3#/4#/…/10#设置为主控灯,余下灯为受控灯作为第2、3、…、10组,重复上述第3项检验。 5、检测过程中灯不允许闪烁或不亮; 6、检测完的成灯,数据必须要恢复默认值方可还给车间包装出厂。" CR 目视/6681调光器/手机APP 巡检 "制程巡检 每2小时/抽10pcs" "PQC过程巡检抽检: 只要发现1个CR类不良时,需反馈车间主管立即改善,不良品需挑选处理。"查看更多