- 2021-05-15 发布 |

- 37.5 KB |

- 25页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

技能培训 材料表面工程学 热喷涂技术

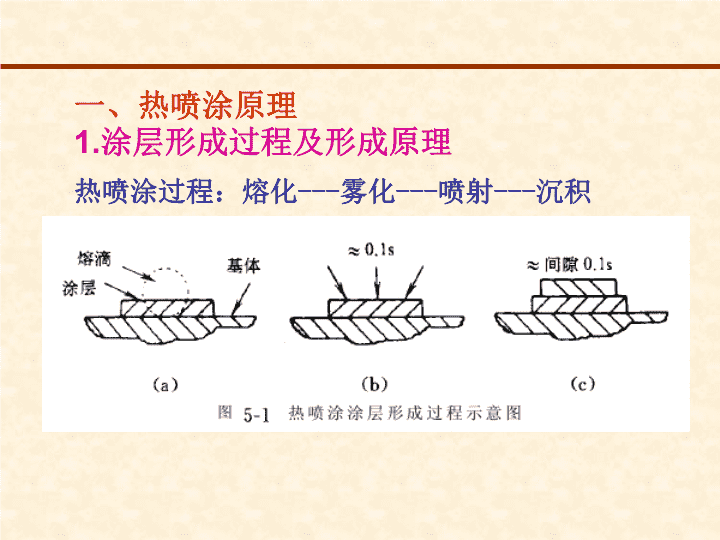

第三章 热喷涂技术 热喷涂是采用不同的热源,将喷涂材料加热至 熔融或半熔融状态,用高压气流将其雾化,并以一 定的速度喷射到经过预处理的工件表面,从而形成 附着牢固的表面层的加工方法。 热喷涂用的热源:气体或液体燃料、电弧、等 离子弧、激光等。 热喷涂材料:金属、合金、金属陶瓷、氧化物、 碳化物、塑料或复合材料。 工件材料:金属、合金、陶瓷、水泥、塑料、 石膏、木材、玻璃等几乎所有固体材料。 喷涂层的性能:耐磨、耐蚀、耐热、抗氧化、润 滑等。 喷涂层的厚度:0.5-5mm。 应用:宇航、国防、机械、冶金、石油、化工、 机车车辆、电力等部门。 如果将喷涂层再加热重熔,产生冶金结合,称为 喷熔。 一、热喷涂原理 1.涂层形成过程及形成原理 热喷涂过程:熔化---雾化---喷射---沉积 一、热喷涂原理 2.涂层结构 涂层的金相组织:层状结构,内有孔洞。 一、热喷涂原理 涂层性能:各向异性。重熔处理 一、热喷涂原理 3.涂层结合机理 涂层与基体的结合:结合力; 涂层内部的结合:内聚力。 涂层与基体的结合: 1)机械结合 2)冶金-化学结合: 3)物理结合: 涂层内部的结合:主要以机械结合为主。 一、热喷涂原理 4.涂层残余应力 涂层的外层受拉应力;基体有时也包括涂层的内 层则产生压应力。这种应力随涂层厚度的加大而 增加,最终导致涂层断裂或从基体上剥离。 降低残余应力的方法: (1)基体预热; (2)基体表面预处理:吹砂、开沟槽、车螺纹。 一、热喷涂原理 4.涂层残余应力 二、热喷涂的种类和特点 1.热喷涂种类 根据涂层加热和结合方式分:喷涂和喷熔。 根据加热喷涂材料的热源种类分:火焰、电弧、 高频、等离子弧(超音速)、爆炸、激光(喷涂、 重熔)、电子束。 二、热喷涂的种类和特点 2.热喷涂特点 (1) 适用范围广。喷涂材料、工件材料。 (2) 工艺灵活。 (3) 喷涂厚度可调。几微米至几毫米。 (4) 工件受热影响小。基体变形小、组织、性 能变化小。 (5) 生产率高。 缺点:粉尘、烟雾大、噪声大。 三、热喷涂工序 1.表面预处理 (1)基体表面的清洗、脱脂:碱性溶液或丙酮、 汽油。 (2)基体表面氧化膜处理 (3)基体表面粗化处理:提高涂层与基体结合 强度(喷砂、机械加工如开槽、车螺纹、滚花等) (4)基体表面预热处理:提高涂层与基体结合 强度 (5)非喷涂表面的保护 2.喷涂 四、热喷涂材料 (一)热喷涂线材: (1)锌及锌合金线材,主要用于大气及水中的防 腐蚀涂层。 (2)铝及铝合金线材,主要用于耐腐蚀或钢的抗 高温氧化涂层(工作温度可达800C)。 (3)铜及铜合金。纯铜丝用于电器开关和电子元 件的导电涂层以及塑像工艺品、水泥等建筑表面的 装饰涂层;黄铜丝主要修复磨损及加工超差工件, 也可做装饰涂层. 四、热喷涂材料 (一)热喷涂线材: (4)镍及镍合金主要用于耐蚀、耐磨、耐高温涂 层。 (5) 不锈钢丝主要用于防腐。 四、热喷涂材料 (二)热喷涂粉末:金属粉末、合金粉末、陶瓷 粉末、复合粉末 四、热喷涂材料 (三)塑料 塑料涂层材料目前应用最广的是热塑性塑料 (受热熔化或熔化冷却时凝固),如聚乙烯(聚酰 胺)及聚四氟乙烯和热固性塑料(树脂组成,受热 产生化学变化,固化成型),如环氧树脂,酚醛树 脂等。塑料粉末主要用于耐蚀及产品的装饰涂层。 五、热喷涂装置和设备 1.氧-乙炔焰喷涂 气体火焰线材喷涂: 五、热喷涂装置和设备 1.氧-乙炔焰喷涂 气体火焰线材喷涂装置图: 五、热喷涂装置和设备 1.氧-乙炔焰喷涂 气体火焰粉末喷涂: 五、热喷涂装置和设备 1.氧-乙炔焰喷涂 气体火焰粉末喷涂装置图 五、热喷涂装置和设备 2.电弧线材喷涂 五、热喷涂装置和设备 3.等离子喷涂装置 等离子喷涂的工作气体: 最常用的有氮气、氩气, 此外,也可用氢气、氦气。 喷枪构造:阴极、喷嘴 (阳极)、进气道与气室、 送粉道、水冷密封与绝缘, 以及枪体组成。 阴极是电子发射源,选用熔点高和电子发射能力强 的材料制成,一般采用钨电极。喷嘴为阳极,通过其 孔道对电弧进行压缩而形成等离子弧。 五、热喷涂装置和设备 3.等离子喷涂装置 等离子弧是压缩电弧, 按接电的方法不同,等 离子弧有三种形式: ①非转移弧;正极接在 喷嘴上,工件不带电; ②转移弧:喷嘴不接电 源,工件接正极; ③联合弧:喷嘴、工件 均接正极。 五、热喷涂装置和设备 3.等离子喷涂装置 等离子弧和自由电弧 相比较,其弧柱细, 电流密度大,气体电 离度高,因此具有温 度高、能量集中、弧 稳定性好等特点。 五、热喷涂装置和设备 3.等离子喷涂装置 等离子喷涂设备示意图 六、热喷涂工艺 4.爆炸喷涂查看更多