- 2021-05-14 发布 |

- 37.5 KB |

- 25页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

万吨选矿磨浮系统扩能技术改造工程施工及质量情况介绍鲁班奖

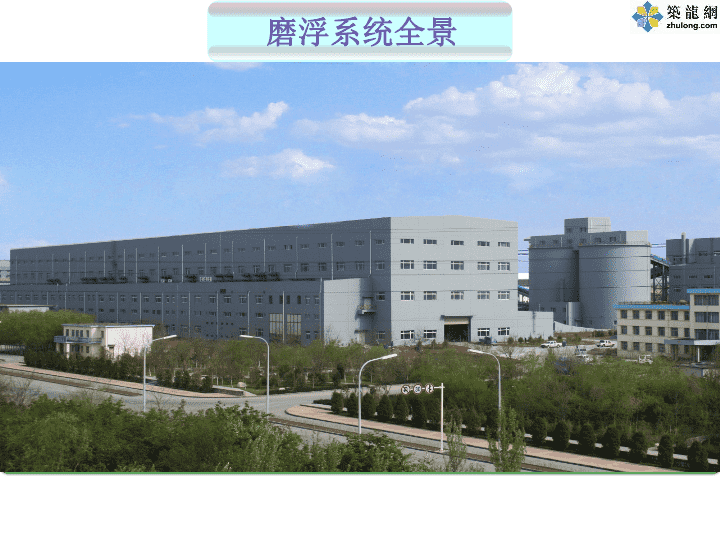

磨浮系统全景 工程概况 *** 1.4 万吨选矿磨浮系统扩能技术改造工程是***集团公司“十一五”期间重点工程之一,项目以大规模开发贫矿资源 , 提高资源综合利用率 , 节能减排为目标 , 是***集团公司实施做大做强,实现规模、效益跨跃式发展的重大建设项目。工程建成后整个选矿形成年处理矿量 1000 万吨 , 工程总投资 2.56 亿元人民币 , 总建筑面积 29311 平方米,总装机容量 41476 千瓦。本工程施工内容主要包括设备安装、工艺管道、土建、钢结构、电气、仪表、给排水、暖通、防腐等专业工程。工程由中国***工程技术有限公司设计,***集团工程建设公司承建,中国***咨询公司监理,**质量矿山冶炼**监督站监督。 本工程设计建筑使用年限 30 年,建筑耐火等级 Ⅱ 级,耐火等级 Ⅲ 级,抗震设防烈度 7 度。 磨浮主厂房长 237 米,主跨檐口高度为 27.40 米,基础为钢筋砼独立基础,主跨为钢筋砼排架结构,屋面系统为 33 米跨 H 型钢屋架,彩钢夹芯屋面板,附跨为三层现浇框排架结构。工艺布置:主跨内工艺呈阶梯型布置,底层主要布置工艺管线、电气线路及渣浆泵;中间层主要布置四台球磨机等;上层布置 44 台 28 立方米浮选机和 22 台 JC-150 立方米超大型浮选机;副跨主要布置加药间,一层主要布置 2 套变压器的变压器室、排班室等;二层平台主要布置电缆层;三层平台主要布置主控室、中央控制室、及低压配电室。 工程概况 工程概况 主厂房结构紧凑,布局合理,磨浮主厂房钢平台选用浸锌格栅板,采光、通风良好,排水通畅,地面洁净干爽,有利于实现清洁文明生产,体现了以人为本的现代理念。内墙面、及砼表面除排班室、中央控制室、变压器室、低压配电室外均采用二底一腻二面含氟高氯化防腐涂料,外墙面采用丙烯酸外墙涂料; H 型钢屋架、钢平台等所有外露钢构件均做喷砂除锈并刷环氧富锌底漆、氯化橡胶面漆,干膜厚度大于 120 μ m ; 窗采用塑钢窗,门采用彩钢夹芯门和电动彩板门,排班室、低压配电地板砖地面、丙烯酸内墙涂料。 厂房宽敞明亮,通风良好 工程主要建安工作量为土方工程 17775m 3 ,砼及钢筋砼 10369m 3 ,钢结构 1080 吨,各种工艺管道 8250m ,暖通管道 1240m ,各种电线电缆 77800m ,设备安装共 560 台(套)。 工程于 2006 年 4 月 5 日开工, 2008 年 2 月 26 日顺利投产。 本工程质量自评全部合格,经监理公司和*** 质量监督站检查核定全部合格,试车投产一次成功, 投产后,两个月内达产达标。 工程概况 1 、磨矿采用四台筒体直径 5.5 米 , 长 8.5 米国产最大的球磨机,在国内属首创 , 设备各项工艺参数和运行状况达到了同类进口设备的水平。 2 、浮选采用***集团公司独立研发并具有自主知识产权、自制安装的国内最大的 22 台 JC-150 立方米超大型浮选机,在国内属首创,设备各项工艺参数和运行状况达到了同类进口设备的水平。 3 、磨浮厂房预制柱 , 国内有色系统重量最大钢筋砼预制柱 78 根,柱高 30 米,截面尺寸 1700mm × 700mm ,单根重 83 吨,施工、吊装难度大。 4 、大型球磨机安装难度大,球磨机筒体组装重量近 200 吨,是迄今为止,是我国首次安装的最大的球磨机,质量控制要求高。 工程特点和难点 工程特点和难点 5 、工艺管线复杂,各种矿浆管 8250 米,属自流坡度,施工难度大质量要求高。 6 、 33m 跨 H 型钢屋架制作、安装、下料、焊接技术要求高。 7 、两条 237 米长的天车轨道安装精度要求高,轨道顶标高、中心线位置允许偏差 ± 2mm 。 8 、 13509 平方米的彩钢夹芯屋面安装,大面积顺直、整体建筑效果等质量控制要求高。 9 、变配电室为无人值班变电所,微机保护综合自动化系统,调试难度大 10 、 PLC 监控系统的安装、调试难度大。 采用国内最大、高效节能的球磨机 ***公司自主研发的 150m 3 浮选机 在本工程中,积极推广和采用了大量的新工艺、新设备、新技术、新材料,从而大大提高了工程的科技含金量,使工程的技术装备水平和工艺水平达到了国内同行业先进水平,在北方地区更属首屈一指。同时在施工过程中,始终围绕“确保飞天奖”、“争创鲁班奖”的目标,科学策划、严密组织、精心施工、大胆创新、严格控制、动态管理、精工细作,为创建精品工程奠定了坚实的基础。 1 、工程在借鉴过去成熟可靠的选矿工艺流程基础上,大胆改进和创新。采用高效、节能、大型、自动化程度高的选矿设备来提高处理能力和技术经济指标, 4 台筒体直径 5.5 米,长 8.5 米国内制造最大的球磨机,该工艺流程既适应了***镍矿快选早收的工艺特性,又能以中矿为原料进行单独再磨再选,直接产出低品位精矿和尾矿,最大限度地提高资源利用率。***选矿厂矿石处理量将从 560 万吨 / 年增加到 1000 万吨 / 年,为冶炼提供低冰镍精矿 62.9 万吨,镍金属含量 5.3 万吨,铜金属含量 2.1 万吨,极大地提高了选矿生产能力,为淘汰一选矿落后产能提供了条件,单位矿石耗电量比现有生产系统降低 20% 左右,大幅度降低了能源消耗;劳动生产率提高约 5 倍;回水利用率达 90% 以上,节电、节水效果十分显著。 “ 四新 ” 技术推广应用与工程实体质量亮点 2 、浮选采用***集团公司独立研发并具有自主知识产权的国内最大的 JC-150 立方米超大型浮选机,国内独有,亚洲第一。充气式浮选机用于粗扫选,自吸式浮选机用于精选,更适合于镍铜等多金属伴生矿选矿; 22 台 JC-150 立方米超大型浮选机,此项技术在国内尚属首创,不仅对发展民族工业有重要意义,而且满足了生产需要,开创了国产大型浮选机国产化的先河。 3 、控制系统采用 DCS 工作站、 PLC 自控加药机、智能电动机保护器、雷达料位计、超声波液位计、电磁流量计、核辐射浓度计、在线 PH 检测仪、在线 X 荧光品位分析仪、在线粒度分析仪等先进仪表和监控设备,实现整个工艺流程的在线监视和自动化控制。 4 、屋面系统为 H 型钢屋架,彩钢夹芯屋面板组成, H 型钢屋架制作先采用先进数控切割进行坡口加工,铣边机铣边,采用门式埋弧焊进行焊接,实现了焊接质量合格率 100% ,屋面彩钢板采用由计算机排版和细部结构二次设计再进行屋面安装,保证了 13509 平方米的屋面系统安装质量和整体建筑效果。 “ 四新 ” 技术推广应用与工程实体质量亮点 5 、工艺管线的安装,各种形式的矿浆管线坡度不一,又与其他线路交叉,采用计算机模拟技术,进行立体空间放样施工,实现了所有管线通畅、美观,坡度合格率达 100% ,投产一次成功。 6 、生产工艺采用电气仪表一体化 PLC 控制系统,使得整个生产过程中的工艺参数、电气、仪表、设备等运行均可在中央控制室实时显示与控制,生产重要指标可在线分析,先进的数据库系统实现了生产数据的远程共享,自动化应用居国内先进水平。 7 、 4 个球磨机基础,每个基础平面尺寸为 18.122m × 12m ,高度 10m ,砼浇筑量约 1100m 3 。采用自制模板和支模技术使每个基础的模板一次支设完毕,保证了模板的整体性和刚度。针对西北地区昼夜温差大、干燥多风的气候特征和现场实际情况,研发了大体积砼施工技术,采用臂架泵车浇筑砼。混凝土分层浇筑进行施工,以保证基础砼不产生温度裂缝和收胀裂缝。砼的养护采用循环水养护,加强测温、控温,从而避免了砼裂缝的出现,保证了砼浇筑的质量。采用地脚螺栓预埋精度控制技术,使预留地脚螺栓中心位置均控制在 ± 5mm ,高于国标。 “ 四新 ” 技术推广应用与工程实体质量亮点 8 、 4 台筒体直径 5.5 米,长 8.5 米国产最大的球磨机,由于工艺复杂、技术先进、自动化程度高,国内其他大型球磨机均为进口,本工程的 4 台球磨机首开了大型球磨机国产先河。球磨机各底板安装,采用 96 个付底板调平方式,运用计算机优化技术,在 6 条控制线形成控制测量网络下,个体、整体、分级 测量调整,最终使付底板上表面纵横水平度最大误差控制在 0.12mm/m ,安装精度达到设计要求的 0.15mm/m, 这些高精度的安装,工艺性能和运行状况完全可与进口机组线相媲美,且部分性能优于进口机组,实现了大型球磨机运转平稳。 9 、磨浮厂房平台选用浸锌格栅板,共计 3570m2 。采光、通风良好,排水通畅,有利于实现清洁文明生产,减少工人劳动强度,体现了以人为本的现代设计理念。 10 、磨浮厂房两条 237 米长的天车轨道安装精度控制在 ± 2mm 以内。设计指标与国家标准对照如下表: “ 四新 ” 技术推广应用与工程实体质量亮点 序号 比较项目 国 标 设计指标 实测误差 1 两条轨道中心线间距偏差 ≤± 5 mm ≤± 2 mm ≤± 2 mm 2 两条轨道顶面标高差 ≤± 5 mm ≤± 2 mm ≤± 2 mm 3 两条轨道中心线位置偏差 ≤± 5 mm ≤± 2 mm ≤± 2 mm 4 沿长度方向任意测量长度内的最大弯曲度 在垂直面内不大于;在水平面内不大于 ≤ 2 mm ≤ 1mm ≤ 2 mm ≤ 1 mm 5 厂房横向同一位置两条轨道顶面相对标高差 柱子处≤ ± 1 0mm 其它处≤ ± 1 5mm 柱子处≤ ± 3 mm 其它处≤ ± 4 mm 柱子处≤ ± 2 mm 其它处≤ ± 2 mm 为了达到设计要求,我公司系统考虑相关因素并制定出了施工方案和控制措施,安装过程均采用徕卡 Leica-2003 伺服型全站仪和蔡司 Dinil2 电子水准仪进行检测控制。最终经复测两条 237 米长的轨道各项精度均达到和优于设计要求。 天车轨道国标与设计指标允许误差及实测误差对照表 “ 四新 ” 技术推广应用与工程实体质量亮点 11 、预制柱吊装技术,是关系到预制柱的安全吊装和天车使用的关键。磨浮厂房预制柱 78 根 , 单根重 83 吨,柱高 30 米,截面尺寸 1700mm × 700mm ,施工、吊装难度大。针对此问题,对吊装的每道工序控制制定了切实可行的方案,最终实现了预制柱吊装精度控制的质量目标。主要采取了如下控制措施: ① 、采用徕卡 Leica-2003 伺服性全站仪和蔡司 Dinil2 电子水准仪测量,通过计算机进行测量数据整体优化。 ② 、基础杯底抄平与每一根预制柱对应,严格控制加工误差。 通过以上措施保证了整个厂房柱轴线、标高均控制在 ± 2mm 范围内。 78 根预制柱的截面尺寸也控制在 ± 5mm 范围内。工程施工过程中积极开展 QC 小组活动,“超大、超重预制柱吊装质量控制”小组获得了 2007 年度全国工程建设优秀质量管理小组三等奖。这一优秀成果,为今后超大、超重构件施工,积累了宝贵的实践经验,达到了预期的施工效果,创造了可观的经济效益和社会效益。 12 、 42100 米高压电缆、 321 个高压电缆头,采用冷缩技术,耐压试验合格率 100% ,一次通电成功,微机保护综合自动化系统及站级监控网层采用了微机保护综合自动化系统安装调试施工技术,提高了一次设备与智能综合保护装 “ 四新 ” 技术推广应用与工程实体质量亮点 置电流准确采样、可靠控制,为实现供电系统自动化、智能化、集控化,提高运行的灵敏性和可靠性起到了重要的作用。节约人力、节省工期 30% ,为整体工程的按期投产创造了条件。 在工程中还大量采用了含氟高氯化乙稀涂料、环氧地坪漆等新型建材。 13 、精心控制细部质量,精工细作,创新质量亮点。在工程施工过程中,我们根据工程的实际情况和设计意图,事先对工程的细部做法进行了科学周密的策划,制定了创意新颖、适用美观的细部做法,施工中精细操作,使工程质量亮点更加突出。 ①、窗洞上沿、雨篷底全部用 PVC 线条做了滴水线。 PVC 线条滴水线美观、耐腐蚀、环保,且能消除雨水流滴对墙面和门窗的污染。 ② 、变形缝盖缝板全部采用防火板打底,铝塑复合板罩面,改变了设计铁皮盖缝做法,使所有变形缝盖缝适用、平整、顺直、美观、防腐。 ③ 、避雷带设计花纹板改为不锈钢边角料,既节约成本,又美观大方,且稳固耐久。 “ 四新 ” 技术推广应用与工程实体质量亮点 ④ 、暖气排管设计角钢支架均改做为莲心形托勾,新颖别致、固定牢靠。 ⑤ 、钢管栏杆、钢梯扶手折弯处均用成品管件连接,平滑过渡。所有焊缝打磨平整光滑,除锈刷漆后使栏杆扶手更加实用美观。 ⑥ 、玻璃钢风管接口处制作装饰环,既加强了风管接口质量,又美化了接口处观感。 ⑦ 、管道穿楼板洞口处均采用 PVC 法兰护套,使该细部更加精巧细致。 ⑧ 、从电缆配管至设备段的电缆保护均改用可挠金塑软管,不仅防腐防爆,而且美观大方。 “ 四新 ” 技术推广应用与工程实体质量亮点 快选早收的工艺特点 工艺流程在线监视和自动化控制 明确目标、强化管理、动态控制、精心施工(质量控制措施) 我公司确定本工程的质量目标是 “ 确保飞天奖,争创鲁班奖 ” 。为实现这一目标,我们在施工中主要采取了以下质量控制措施: 1 明确目标,精心策划 根据我公司 “ 科技先行拓市场,严谨务实求发展,全员参与创优质,精益求精图发展 ” 的质量方针,在本工程中,我们确定了 “ 确保飞天奖,争创鲁班奖 ” 的质量目标。工程开工伊始,既精心策划工程创优,编制了详细、科学的质量创优计划,指导工程施工的全过程。 2 统一组织,强化管理 我公司在全公司范围内抽调精兵强将,组建了项目管理班子,统筹部署、统一指挥。同时调集技术过硬、责任心强、施工经验丰富的作业人员和技术管理人员组成了 5 个专业项目部,实施专业化施工,强化施工的全过程管理和控制,力求使工程质量创优计划得到贯彻执行。 3 科技创新,全员参与 在工程施工中,充分发挥工程技术人员和技术作业人员的聪明才智,以 “ 科学、求实、严谨、创新 ” 为宗旨,制定各专业、各重点部位、分项工程的 明确目标、强化管理、动态控制、精心施工(质量控制措施) 专项施工方案,努力做到方案技术先进、经济合理。施工前,工程技术人员认真细致地向作业人员进行技术交底和质量交底,明确质量责任和质量目标,奖优罚劣,大力调动全体施工人员的创优积极性,以全员的工作质量保证工序质量,以工序质量保证工程质量。同时配备先进的检测仪器、施工设备、工器具,采购优质材料,从人、机、料、法、环各个方面做到优中选优、精益求精,为工程创优奠定了坚实的基础。 4 过程控制,动态管理 施工质量管理坚持事前、事中、事后“三阶段 ” 控制,重点加强事中过程控制和质量信息反馈,运用 PDCA 循环法对工程质量实施动态管理,坚持各项施工有计划、有措施、有检查、有结果、有总结。同时各工序严格坚持以自检、互检、专检为内容的质量“三检制”,工序之间严格执行“工序交接检”,使工程质量管理始终处于受控状态。 明确目标、强化管理、动态控制、精心施工(质量控制措施) 5 精心施工,样板开道 在施工过程中,我们坚持 “以精心铸造精品,以品质赢得品牌”的创优理念,对待每一道工序和每一个细部。在工艺管线、电气、内外装饰等的施工中,坚持先做样板,效果理想后,以样板开道,展开施工,从而确保了工程质量的优质、稳定、统一。 6 严格材料检验 工程所用材料严格执行材料进场检验制度,不合格材料绝不用于工程。材料取样检验严格执行见证取样制度,材料复试确保 30% 送法定检测试验室检验。重点部位和结构用料尽量选用优质材料,从根本上保证工程创优。 7 加强现场协调,合理组织各专业、各工序施工,努力做好成品保护工作。 在施工过程中,项目经理每天召开现场施工协调会,根据现场情况合理安排各专业、各工序施工作业面、施工顺序,理顺工作关系。对不可避免的交叉作业和可能发生的成品损坏情况,预先做好交叉作业安全技术措施和成品保护措施,在成品保护方面,我们重点采用了遮、盖、套、垫等保护措施并 明确目标、强化管理、动态控制、精心施工(质量控制措施) 制定了成品保护奖惩办法,有效地保护了成品,确保了施工创优的顺利进行 . 8 紧密协作,确保创优 在施工中,我们与建设方、监理方、设计方、用户、设备、材料供应商等单位加强沟通,紧密协作,使各方能理解并大力支持和配合我们的创优工作。在材料、设备选用、新技术、新工艺推广应用和质量控制措施上都广泛征求和听取各方的意见和建议,从而给予我们相应的支持和帮助,为我们创优目标的实现创造了有利的条件。 自动生产工艺在国内同行业处于领先水平,产出的大板高纯阴极铜,满足了国内外市场需求。查看更多