中亚沥青混凝土路面施工方案_

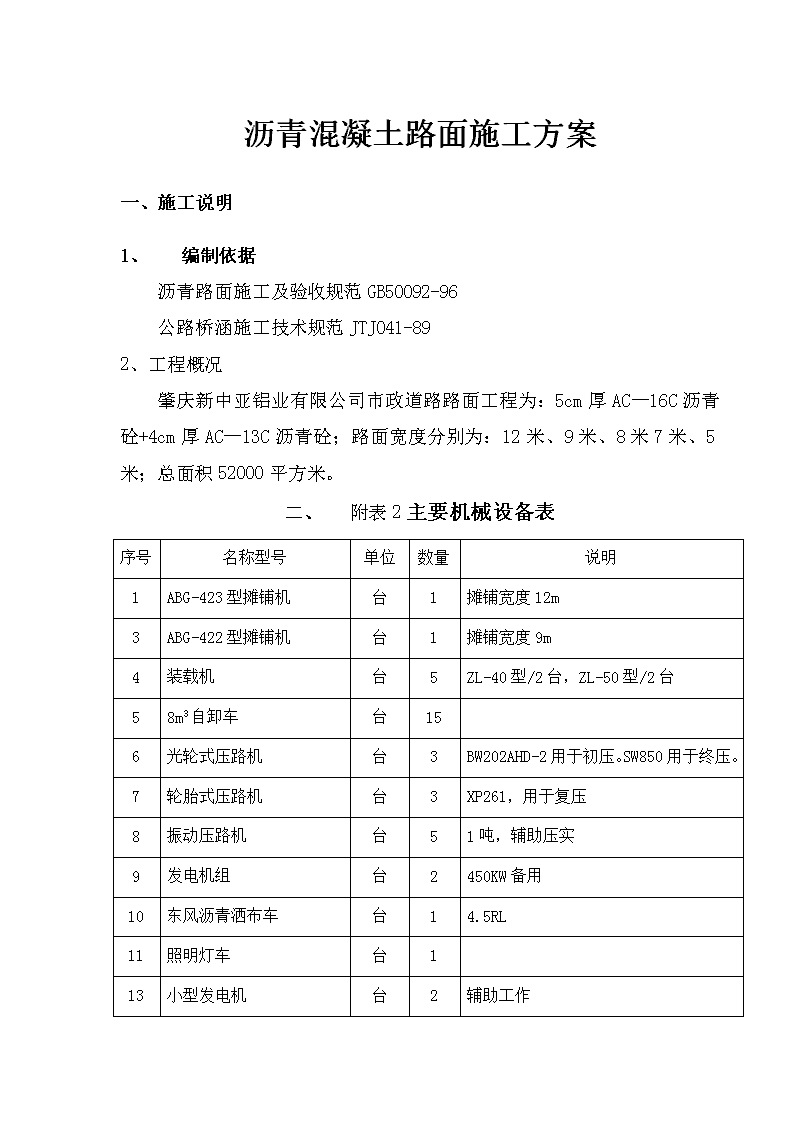

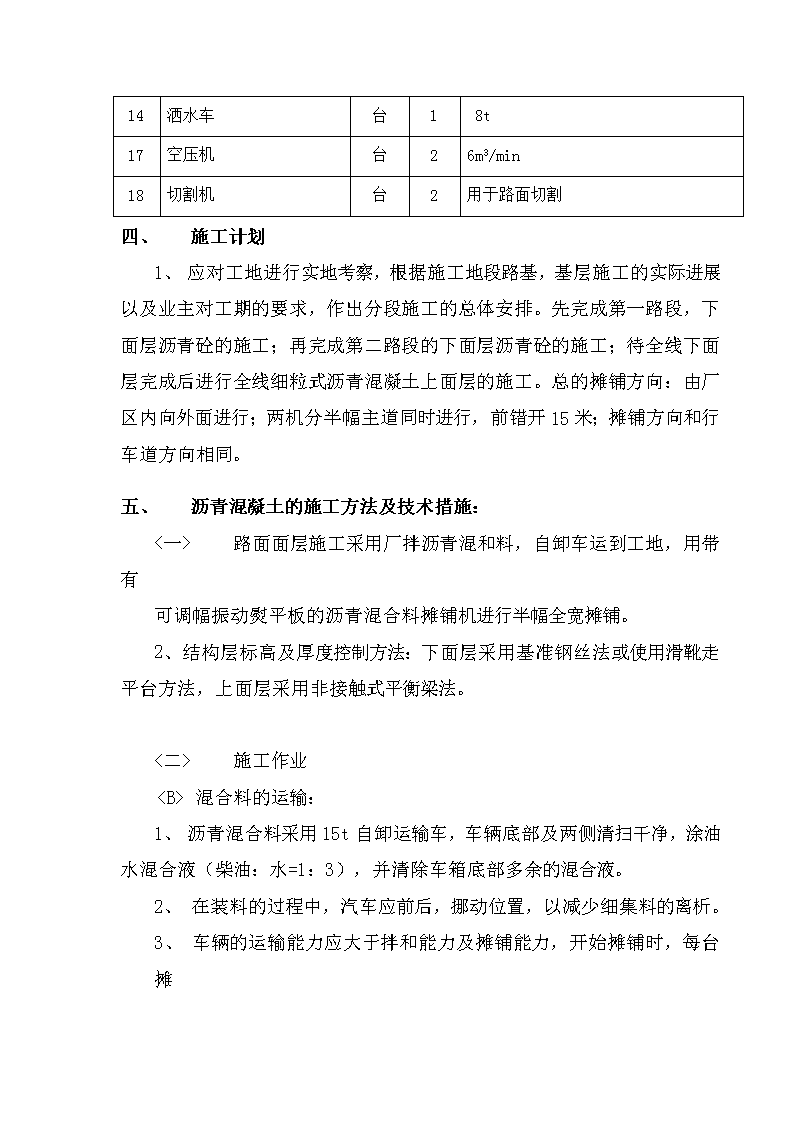

沥青混凝土路面施工方案一、施工说明1、 编制依据沥青路面施工及验收规范GB50092-96公路桥涵施工技术规范JTJ041-892、工程概况肇庆新中亚铝业有限公司市政道路路面工程为:5cm厚AC—16C沥青砼+4cm厚AC—13C沥青砼;路面宽度分别为:12米、9米、8米7米、5米;总面积52000平方米。二、 附表2主要机械设备表序号名称型号单位数量说明1ABG-423型摊铺机台1摊铺宽度12m3ABG-422型摊铺机台1摊铺宽度9m4装载机台5ZL-40型/2台,ZL-50型/2台58m3自卸车台156光轮式压路机台3BW202AHD-2用于初压。SW850用于终压。7轮胎式压路机台3XP261,用于复压8振动压路机台51吨,辅助压实9发电机组台2450KW备用10东风沥青洒布车台14.5RL11照明灯车台113小型发电机台2辅助工作n14洒水车台18t17空压机台26m3/min18切割机台2用于路面切割四、 施工计划1、应对工地进行实地考察,根据施工地段路基,基层施工的实际进展以及业主对工期的要求,作出分段施工的总体安排。先完成第一路段,下面层沥青砼的施工;再完成第二路段的下面层沥青砼的施工;待全线下面层完成后进行全线细粒式沥青混凝土上面层的施工。总的摊铺方向:由厂区内向外面进行;两机分半幅主道同时进行,前错开15米;摊铺方向和行车道方向相同。五、 沥青混凝土的施工方法及技术措施:<一> 路面面层施工采用厂拌沥青混和料,自卸车运到工地,用带有可调幅振动熨平板的沥青混合料摊铺机进行半幅全宽摊铺。2、结构层标高及厚度控制方法:下面层采用基准钢丝法或使用滑靴走平台方法,上面层采用非接触式平衡梁法。<二> 施工作业

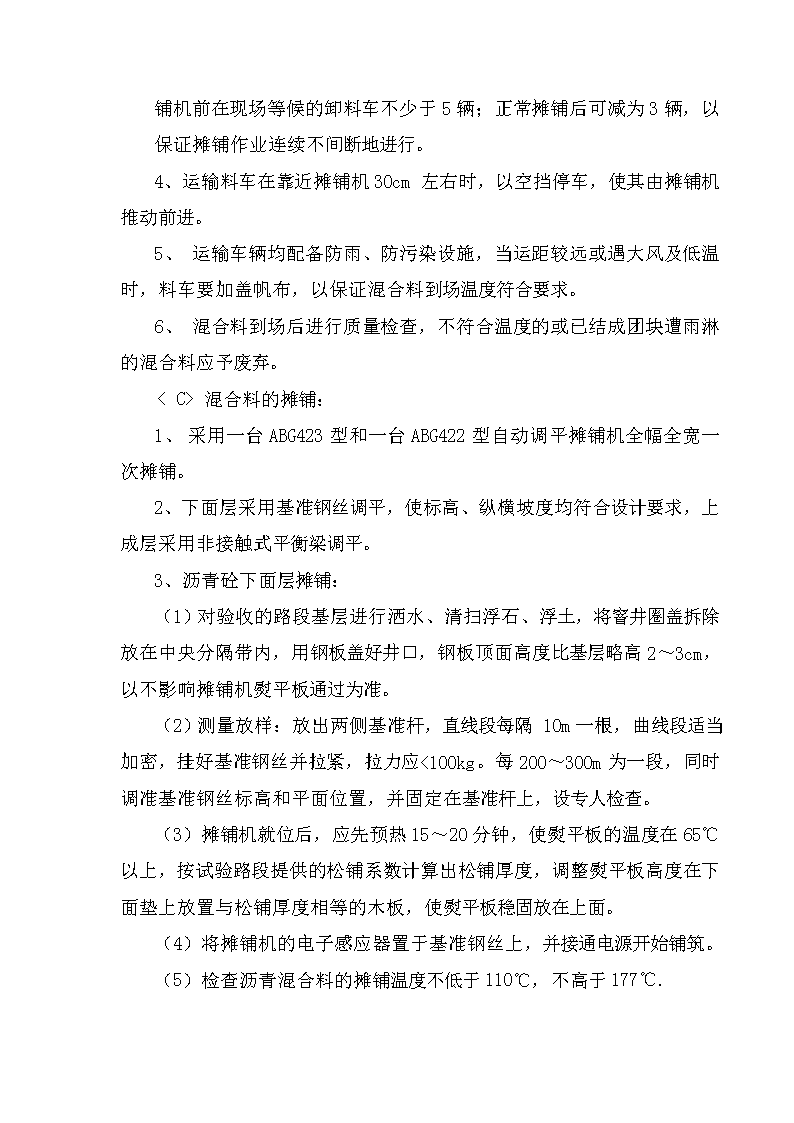

混合料的运输:1、沥青混合料采用15t自卸运输车,车辆底部及两侧清扫干净,涂油水混合液(柴油:水=1:3),并清除车箱底部多余的混合液。2、 在装料的过程中,汽车应前后,挪动位置,以减少细集料的离析。3、 车辆的运输能力应大于拌和能力及摊铺能力,开始摊铺时,每台摊n铺机前在现场等候的卸料车不少于5辆;正常摊铺后可减为3辆,以保证摊铺作业连续不间断地进行。4、运输料车在靠近摊铺机30cm左右时,以空挡停车,使其由摊铺机推动前进。5、 运输车辆均配备防雨、防污染设施,当运距较远或遇大风及低温时,料车要加盖帆布,以保证混合料到场温度符合要求。6、 混合料到场后进行质量检查,不符合温度的或已结成团块遭雨淋的混合料应予废弃。混合料的摊铺:1、采用一台ABG423型和一台ABG422型自动调平摊铺机全幅全宽一次摊铺。2、下面层采用基准钢丝调平,使标高、纵横坡度均符合设计要求,上成层采用非接触式平衡梁调平。3、沥青砼下面层摊铺:(1)对验收的路段基层进行洒水、清扫浮石、浮土,将窨井圈盖拆除放在中央分隔带内,用钢板盖好井口,钢板顶面高度比基层略高2~3cm,以不影响摊铺机熨平板通过为准。(2)测量放样:放出两侧基准杆,直线段每隔10m一根,曲线段适当加密,挂好基准钢丝并拉紧,拉力应<100kg。每200~300m为一段,同时调准基准钢丝标高和平面位置,并固定在基准杆上,设专人检查。(3)摊铺机就位后,应先预热15~20分钟,使熨平板的温度在65℃以上,按试验路段提供的松铺系数计算出松铺厚度,调整熨平板高度在下面垫上放置与松铺厚度相等的木板,使熨平板稳固放在上面。(4)将摊铺机的电子感应器置于基准钢丝上,并接通电源开始铺筑。(5)检查沥青混合料的摊铺温度不低于110℃,不高于177℃.n(6)摊铺机接料斗应喷洒上一层适当防粘液,料车应对准摊铺机料斗中心,距摊铺机10~30cm左右空档停车,摊铺机迎上并推着料斗前进,设专人指挥车辆。(7)拌和设备的生产能力与摊铺速度相适应,应保证摊铺过程的均匀,缓慢,连续不间断,中间不得随意变速或停机。摊铺过程中,螺旋布料器应均衡向两侧供料并保持一定高度,以保证熨平板的平整。(8)摊铺过程中,熨平板应根据铺筑厚度,使振夯频率和振幅相配套,以保证足够的初始强度。(9)摊铺过程中,质检组设专人检查摊铺厚度、平整度及路拱,发现局部离析、拖痕及其它问题应及时处理。(10)对外形不规则,空间受到限制以及构造物接头等处摊铺机无法工作的地方,经监理批准后可采用人工摊铺。4、沥青混凝土上面层摊铺(1)采用非接触式平衡梁调平(2)作业程序同下面层碾压1、 在完成摊铺后,应立即进行宽度、厚度、平整度、路拱及温度检查,对不合格地段及时进行处理。随后根据试验路段确定的压实机具及碾压程序进行充分均匀地压实。2、压实分初压、复压和终压三阶段,碾压应慢速均匀进行,碾压速度如下表:碾压阶段初压(km/h)复压(km/h)终压(km/h)类型钢轮压路机1.5~22.5~3.52.5~3.5轮胎压路机3.5~4.54~6振动压路机静压1.5~2振动4~6静压2~3n3、 初压采用BW202AHD-2光轮压路机碾压2遍,顺序为:自路肩一侧向中心或由低向高处碾压,每次重叠1/2轮宽。靠近缘石留出20~30cm用小型振动压路机压实。初压温度不能低于140℃,初压时应将驱动轮向着摊铺方向,防止混合料发生摊移或拥包。初压时应尽量减小喷水,防止沥青混合料的降温过快。4、复压采用1台25t轮胎式压路机碾压,轮胎气压≮0.7Mpa,后轮重叠1/3~1/2,碾压遍数由试验路段提供,一般为6~8遍。5、 终压采用1台SW850型双钢轮振动压路机,采用无振动碾压,碾压至无明显轮迹为止,碾压终了温度≮80℃,碾压遍数由试验路段提供,一般为3~4遍。6、碾压时,压路机不得中途停留,转向或制动,压路机不得停在新铺的已经压实的路面上。7、 压路机碾压应做到阶梯形,段落分明,压路机不在同一断面上倒车。接缝的处理1、中、下面层横向接缝采用斜接缝,上面层采用垂直的平接缝,施工缝做到紧密平顺。2、 斜接缝的搭接长度为0.4~0.8m,施工时冲洗,清扫干净,并洒粘层油。3、纵缝尽量采用热接缝,上下层的纵缝应错开15cm以上。4、 开始摊铺时,量取已铺沥青路面的厚度乘以松铺系数,求得所铺路段接头处松铺厚度,决定熨平板的高度。5、横向接缝在相连的层次和相邻的行程间均应至少错开1m。n粘层的施工沥青混凝土摊铺前用粘层油对清扫干净的基层面进行喷洒,对水泥混凝土构件接触面或沥青混凝土接触面进行刷涂,以使两层间更好的粘结和防止雨水渗入。粘层采用喷洒透层油,按1.0~1.2kg/m2标准,喷洒应做到喷油咀畅通,无空白,不重迹,洒布均匀;达到24小时内,85%以上面积已经渗入,深度为0.5~1.0cm。洒布车使用东风自动洒布车,施工中要防止污染缘石及窨井。特殊路段的施工为保证主线的平整度和减少横向接缝,在交叉路口的车行道铺筑一次通过。七、保证质量措施1、项目经理是质量第一责任人,质量保证体系由总工程师领导,建立内部质量三检制进行自检,即分队自检→工程队专检→项目部质检工程师专检;设立中心试验室,认真做好施工全过程的各种配合比设计,各种原材料的检验以及施工过程中的各项试验工作,从严把关,以试验数据控制质量,指导施工的全过程;设立测量队,做好施工过程的测量控制,测量数据认真复核,确保准确无误。2、编制的实施性施工组织设计和施工方案,须经工程监理审批后方可施工;各配合比设计及标准试验需提前做好报请审批工作,并在施工中不断完善,以符合高质量,低消耗,高速度的原则。3、 进行详细的技术交底和图纸会审,以提高全体员工的质量意识。严格工艺标准,认真执行技术标准,做好施工原始记录。4、严把材料质量关,不合格的材料坚决不使用。n5、 采用先进的设备,建立强有力维修小组,备足易损零件,及时排除机械故障,确保工程质量。八、安全保证措施1、施工前组织施工人员学习安全操作规程并进行考核,不及格者不予上岗。2、机械应保持完好,在车辆多的地方应互相注意配合运作。3、所有机械的司机必须严格按操作规程进行作业。4、对于易燃设施的安全,要落实到人,要定期进行检查,安装消防器材,做到安全第一,预防为主。5、施工地段的两端应设立警示板与禁止通行标志,防止车辆进入损害已施工的路面。