- 2021-10-21 发布 |

- 37.5 KB |

- 1页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

现场审核表单

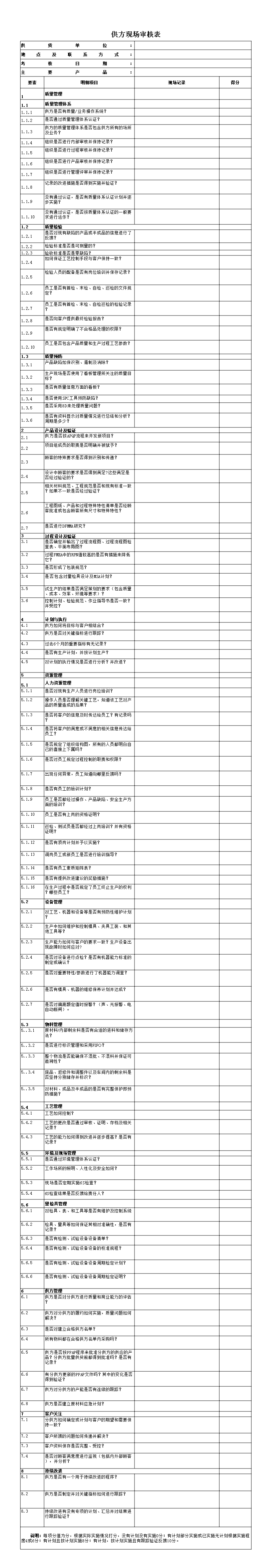

供方现场审核表 供货单位: 地点及联系方式: 考核日期: 主要产品: 要素 明细项目 现场记录 得分 1 质量管理 1.1 质量管理体系 1.1.1 供方是否有质量/业务操作系统? 1.1.2 是否通过质量管理体系认证? 1.1.3 供方的质量管理体系是否包含供方所有的场所及业务? 1.1.4 组织是否进行内部审核并保持记录? 1.1.5 组织是否进行过程审核并保持记录? 1.1.6 组织是否进行产品审核并保持记录? 1.1.7 组织是否进行管理评审并保持记录? 1.1.8 记录的改进措施是否得到实施并验证? 1.1.9 没有通过认证,是否有质量体系认证计划并逐步实施? 1.1.10 没有通过认证,是否按质量体系认证的一般要求进行运作? 1.2 质量检验 1.2.1 是否对现有缺陷的产品或半成品的信息进行了反馈? 1.2.2 检验标准是否是可测量的? 1.2.3 验收标准是否是零缺陷? 1.2.4 如何保证工艺控制手段与客户保持一致? 1.2.5 检验人员的配备是否有岗位培训并保存记录? 1.2.6 员工是否有首检、末检、自检、巡检的文件规定? 1.2.7 员工是否有首检、末检、自检巡检的检验记录? 1.2.8 是否向客户提供最终检验报告? 1.2.9 是否有规定明确了不合格品处理的权限? 1.2.10 员工是否包含产品质量和生产过程工艺参数? 1.3 质量预防 1.3.1 产品缺陷如保识别、遏制及消除? 1.3.2 生产现场是否使用了看板管理所关注的质量目标? 1.3.3 是否有质量信息方面的看板? 1.3.4 是否使用SPC工具预防缺陷? 1.3.5 是否采用8D来处理质量问题? 1.3.6 是否有资料显示对质量情况进行总结和分析?周期是多少? 2 产品设计及验证 2.1 供方是否按APQP流程来开发新项目? 2.2 项目组成员的职责是否明确并被赋予? 2.3 顾客的特殊要求是否得到识别和传递? 2.4 设计中顾客的要求是否得到满足?这些满足是否经过验证的? 2.5 相关材料规范、工程规范是否和现有标准一致?如果不一致是否经过验证? 2.6 工程图纸、产品和过程特殊特性清单是否经顾客批准或包含顾客所有尺寸和特殊特性? 2.7 是否进行DFMMA研究? 3 过程设计及验证 3.1 是否确定并输出了过程流程图、过程流程图检查表、平面布局图? 3.2 过程FMEA中的RPN值较高的是否有措施来降低它? 3.3 是否形成了包装规范? 3.4 是否包含对量检具设计及MSA计划? 3.5 试生产的结果是否满足策划的要求(包含质量、成本、效率、环境等要求)? 3.6 控制计划、检验规范、作业指导书是否一致?并受控? 4 计划与执行 4.1 供方如何将目标与客户相结合? 4.2 供方是否对关键指标进行跟踪? 4.3 过去6个月的重要指标有无记录? 4.4 是否有生产计划,并按计划生产? 4.5 对计划的执行情况是否进行分析?并改进? 5 资源管理 5.1 人力资源管理 5.1.1 是否对现有生产人员进行岗位培训? 5.1.2 操作人员是否理解关键工艺,知道该工艺对产品的质量造成的后果? 5.1.3 是否将客户的信息及时传达给员工?有记录吗? 5.1.4 是否将客户的满意或不满意的相关信息传达给员工? 5.1.5 是否规定了组织结构图,所有的人员都明白自己的直接上下属吗? 5.1.6 是否对员工规定过程控制的职责和权限? 5.1.7 出现任何异常,员工知道向哪里反馈吗? 5.1.8 是否有员工的培训计划? 5.1.9 员工是否都经过操作、产品缺陷、安全生产方面的培训? 5.1.10 员工是否有上岗的资格证明? 5.1.11 巡检、测试员是否都经过上岗培训?并有资格证明? 5.1.12 是否有顶岗计划并予以实施? 5.1.13 调岗员工或新员工是否进行培训指导? 5.1.14 是否有员工素质矩阵表? 5.1.15 是否有提供改进建议的奖励措施? 5.1.16 在生产过程中是否规定了员工终止生产的权利?哪些员工? 5.2 设备管理 5.2.1 对工艺、机器和设备等是否有预防性维护计划? 5.2.2 生产中如何维护和控制模具、夹具工装、和其他工具等? 5.2.3 生产能力如何与客户的要求一致?生产设备出现故障时如何应对? 5.2.4 是否对设备进行点检?是否有机器能力标准的制定或确认? 5.2.5 是否对重要特性/参数进行了机器能力调查? 5.2.6 是否有模具、机器的维修保养计划并达成? 5.2.7 是否对偏离额定值时报警?(声、光报警、电自动断闸)。 5.3 物料管理 5..3.1 原材料/内部剩余料是否有合适的进料和储存方法? 5..3.2 是否进行标识管理和采用FIFO? 5..3.3 整个物流是否能确保不混批、不混料并保证可追溯性? 5..3.4 废品、返修件和调整件以及车间内的剩余料是否坚持分别储存并标识? 5..3.5 对材料、成品及半成品的是否有完整保护即预防措施? 5.4 工艺管理 5.4.1 工艺如何控制? 5.4.2 工艺的更改是否通过审核、证明、存档及相关记录? 5.4.3 工艺的能力如何得到改进并逐步提高?是否有记录? 5.5 环境及现场管理 5.5.1 是否通过环境管理体系认证? 5.5.2 工作场所的照明、人性化及安全如何? 5.5.3 现场是否定期实施6S检查? 5.5.4 6S检查结果是否反馈给责任人? 5.6 量检具管理 5.6.1 对检具、表、和工具等是否有维护及控制系统 5.6.2 检具、量具等如何保证其相对准确性,是否有记录? 5.6.3 是否有检测、试验设备设备清单? 5.6.4 是否有检测、试验设备设备的校准规程? 5.6.5 是否有检测、试验设备设备周期检定计划? 5.6.6 是否有检测、试验设备设备周期检定证明? 6 供方管理 6.1 供方是否对分供方进行质量和商业能力的评估? 6.2 供方对分供方的履约如何实施,质量问题如何解决? 6.3 是否对建立合格供方名单? 6.4 所有物料都在合格供方名单内采购吗? 6.5 供方是否按PPAP程序来批准分供方的供应的产品?分供方批量供货前都得到批准吗?是否有记录? 6.6 有分供方更新的PPAP文件吗?其中的变化是否得到验证? 6.7 供方对分供方的产能是否有连续的跟踪? 6.8 供方是否建立原材料应急计划? 7 客户关注 7.1 分供方如何确定或计划与客户的期望和需要保持一致? 7.2 客户所馈的问题如何传递并解决? 7.3 客户资料保存是否完整、受控? 7.4 是否对顾客满意度进行监视(包括内外部顾客),并分析? 8 持续改进 8.1 供方是否有一个用于持续改进的程序? 8.2 供方是否制定并对关键指标如何进行跟踪? 8.3 持续改进有没有专项的计划、汇总并对结果进行跟踪验证? 说明:每项分值为分,根据实际实施情况打分,没有计划没有实施0分;有计划部分实施或已实施无计划根据实施程度4或6分;有计划且按计划实施8分;有计划,按计划实施且有跟踪验证反馈10分。查看更多