- 2022-04-09 发布 |

- 37.5 KB |

- 12页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

数控加工工艺规范与编程(程俊兰.)第3章习题.答案

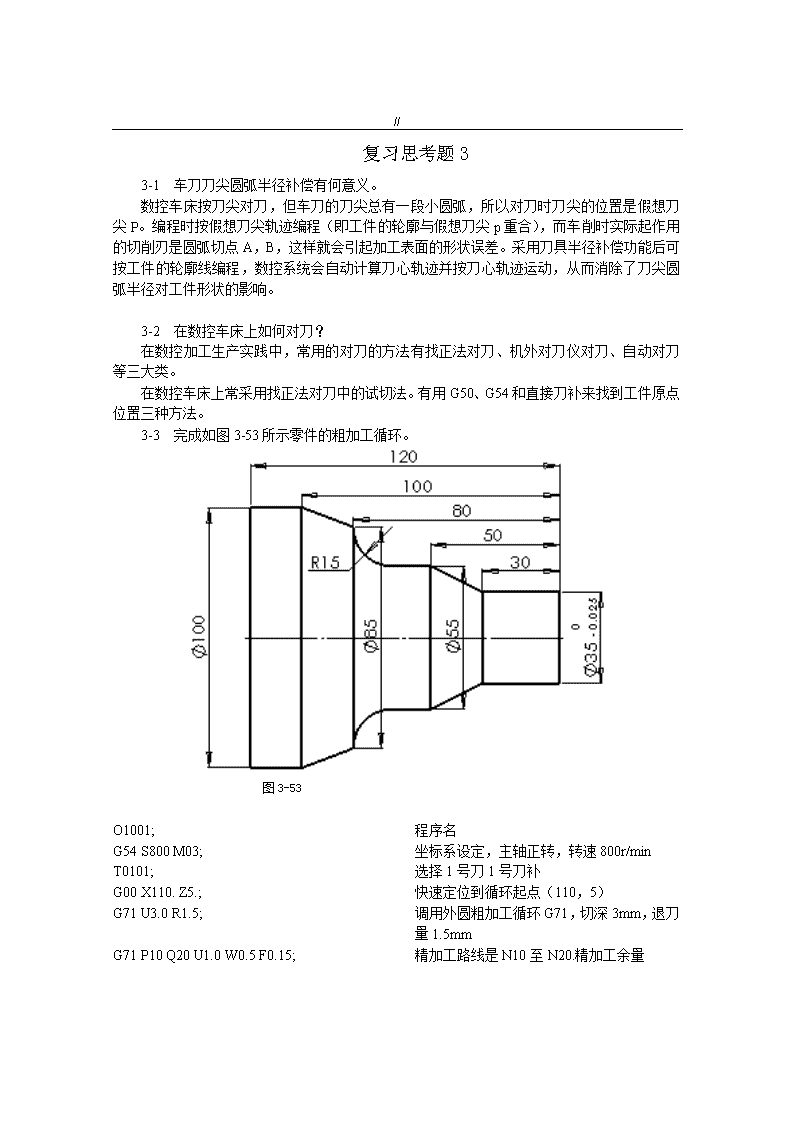

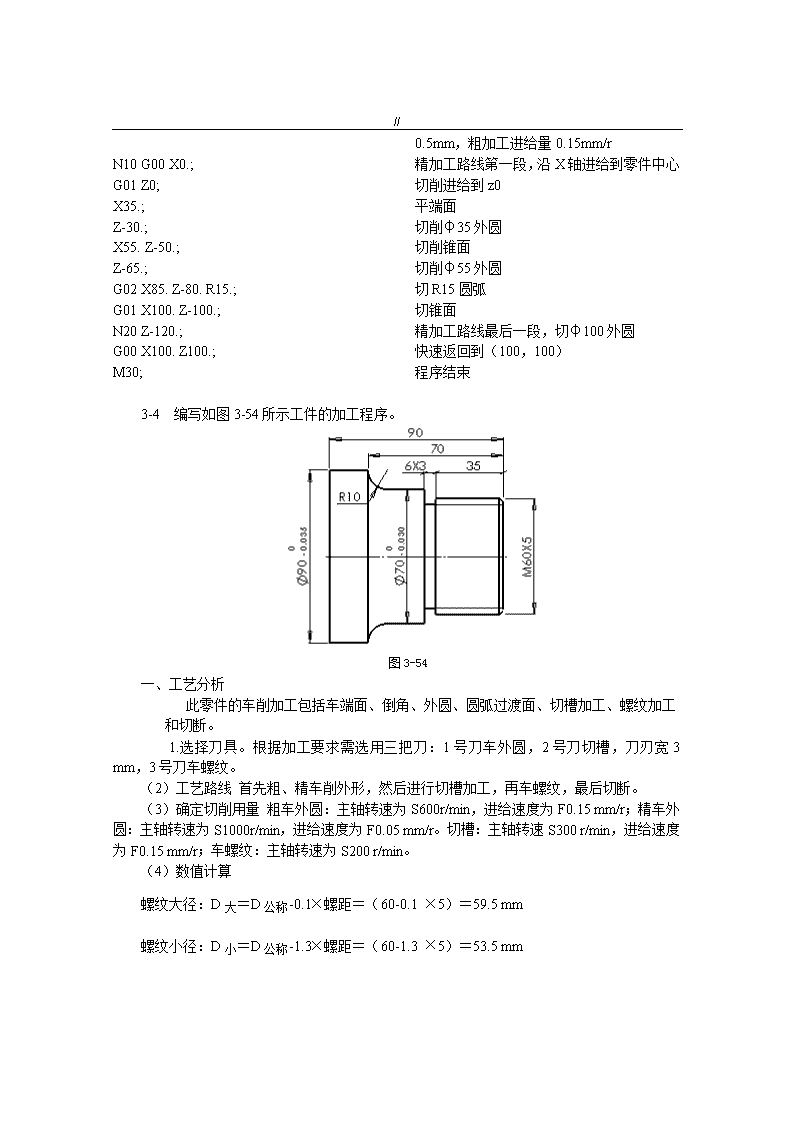

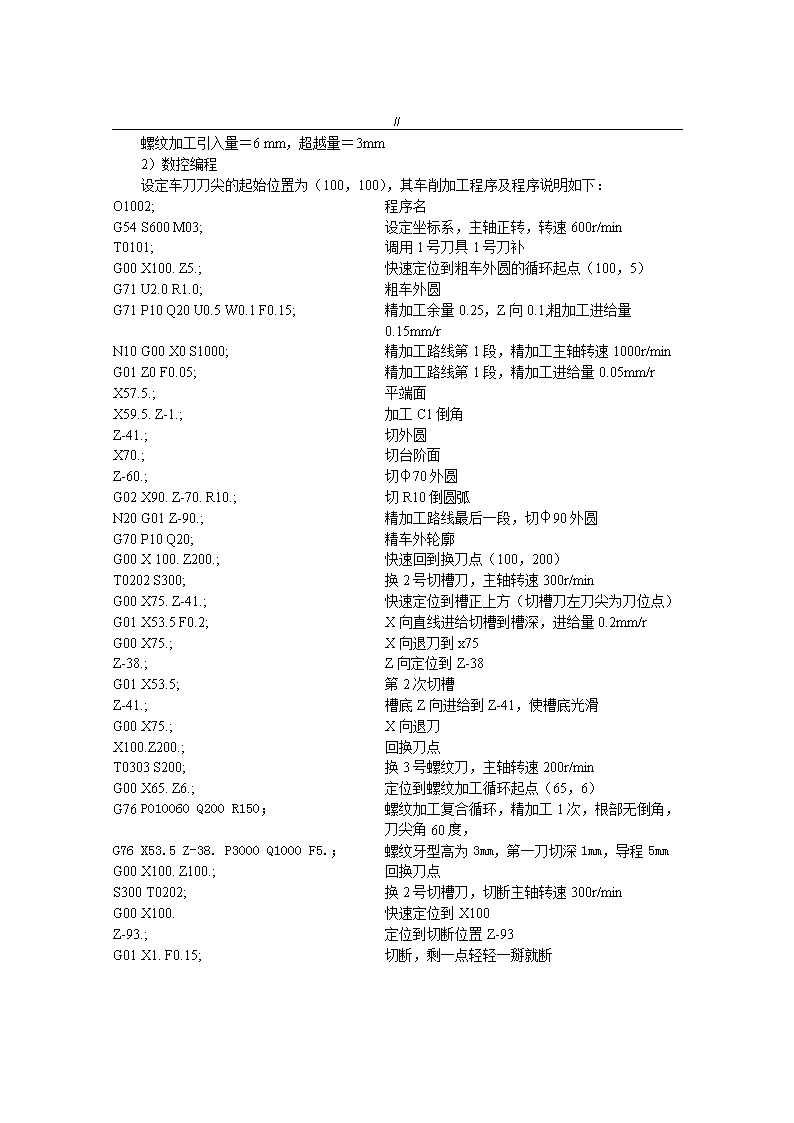

//复习思考题33-1车刀刀尖圆弧半径补偿有何意义。数控车床按刀尖对刀,但车刀的刀尖总有一段小圆弧,所以对刀时刀尖的位置是假想刀尖P。编程时按假想刀尖轨迹编程(即工件的轮廓与假想刀尖p重合),而车削时实际起作用的切削刃是圆弧切点A,B,这样就会引起加工表面的形状误差。采用刀具半径补偿功能后可按工件的轮廓线编程,数控系统会自动计算刀心轨迹并按刀心轨迹运动,从而消除了刀尖圆弧半径对工件形状的影响。3-2在数控车床上如何对刀?在数控加工生产实践中,常用的对刀的方法有找正法对刀、机外对刀仪对刀、自动对刀等三大类。在数控车床上常采用找正法对刀中的试切法。有用G50、G54和直接刀补来找到工件原点位置三种方法。3-3完成如图3-53所示零件的粗加工循环。图3-53O1001;程序名G54S800M03;坐标系设定,主轴正转,转速800r/minT0101;选择1号刀1号刀补G00X110.Z5.;快速定位到循环起点(110,5)G71U3.0R1.5;调用外圆粗加工循环G71,切深3mm,退刀量1.5mmG71P10Q20U1.0W0.5F0.15;精加工路线是N10至N20.精加工余量n//0.5mm,粗加工进给量0.15mm/rN10G00X0.;精加工路线第一段,沿X轴进给到零件中心G01Z0;切削进给到z0X35.;平端面Z-30.;切削φ35外圆X55.Z-50.;切削锥面Z-65.;切削φ55外圆G02X85.Z-80.R15.;切R15圆弧G01X100.Z-100.;切锥面N20Z-120.;精加工路线最后一段,切φ100外圆G00X100.Z100.;快速返回到(100,100)M30;程序结束3-4编写如图3-54所示工件的加工程序。图3-54一、工艺分析此零件的车削加工包括车端面、倒角、外圆、圆弧过渡面、切槽加工、螺纹加工和切断。1.选择刀具。根据加工要求需选用三把刀:1号刀车外圆,2号刀切槽,刀刃宽3mm,3号刀车螺纹。(2)工艺路线首先粗、精车削外形,然后进行切槽加工,再车螺纹,最后切断。(3)确定切削用量粗车外圆:主轴转速为S600r/min,进给速度为F0.15mm/r;精车外圆:主轴转速为S1000r/min,进给速度为F0.05mm/r。切槽:主轴转速S300r/min,进给速度为F0.15mm/r;车螺纹:主轴转速为S200r/min。(4)数值计算螺纹大径:D大=D公称-0.1×螺距=(60-0.1×5)=59.5mm螺纹小径:D小=D公称-1.3×螺距=(60-1.3×5)=53.5mmn//螺纹加工引入量=6mm,超越量=3mm2)数控编程设定车刀刀尖的起始位置为(100,100),其车削加工程序及程序说明如下:O1002;程序名G54S600M03;设定坐标系,主轴正转,转速600r/minT0101;调用1号刀具1号刀补G00X100.Z5.;快速定位到粗车外圆的循环起点(100,5)G71U2.0R1.0;粗车外圆G71P10Q20U0.5W0.1F0.15;精加工余量0.25,Z向0.1,粗加工进给量0.15mm/rN10G00X0S1000;精加工路线第1段,精加工主轴转速1000r/minG01Z0F0.05;精加工路线第1段,精加工进给量0.05mm/rX57.5.;平端面X59.5.Z-1.;加工C1倒角Z-41.;切外圆X70.;切台阶面Z-60.;切φ70外圆G02X90.Z-70.R10.;切R10倒圆弧N20G01Z-90.;精加工路线最后一段,切φ90外圆G70P10Q20;精车外轮廓G00X100.Z200.;快速回到换刀点(100,200)T0202S300;换2号切槽刀,主轴转速300r/minG00X75.Z-41.;快速定位到槽正上方(切槽刀左刀尖为刀位点)G01X53.5F0.2;X向直线进给切槽到槽深,进给量0.2mm/rG00X75.;X向退刀到x75Z-38.;Z向定位到Z-38G01X53.5;第2次切槽Z-41.;槽底Z向进给到Z-41,使槽底光滑G00X75.;X向退刀X100.Z200.;回换刀点T0303S200;换3号螺纹刀,主轴转速200r/minG00X65.Z6.;定位到螺纹加工循环起点(65,6)G76P010060Q200R150;螺纹加工复合循环,精加工1次,根部无倒角,刀尖角60度,G76X53.5Z-38.P3000Q1000F5.;螺纹牙型高为3mm,第一刀切深1mm,导程5mmG00X100.Z100.;回换刀点S300T0202;换2号切槽刀,切断主轴转速300r/minG00X100.快速定位到X100Z-93.;定位到切断位置Z-93G01X1.F0.15;切断,剩一点轻轻一掰就断n//G00X100.Z100.T0200;回换刀点,取消刀补M30;程序结束3-5图3-55所示零件的毛坯为φ82mm×150mm,试编写其粗、精加工程序。图3-55O1003;程序名G54S800M03;设定坐标系,主轴正转,转速800r/minT0101;调用1号刀具1号刀补G00X90.Z5.;快速定位到粗车外圆的循环起点(90,5)G71U3.0R1.5;粗车外圆G71P10Q20U1.0W0.5F0.15;精加工余量X向0.5,Z向0.1,粗加工进给量0.15mm/rN10G00X0.S1000;精加工路线第1段,精加工主轴转速1000r/minG01Z0F0.08;Z向进刀G03X20.Z-10.R10.;切R10圆弧G01W-20.;切φ20外圆G03X60.W-35.R40.;切R40圆弧面G01W-20.;切φ60外圆X80.W-10.;切锥面N20W-28.;精加工路线最后1段,切φ80外圆G70P10Q20;精加工外轮廓G00X100.Z100.T0100;回换刀点,取消刀补M30;程序结束3-6完成图3-56所示零件的加工。(1)毛坯:Φ88mm×125mm,45#钢。(2)按零件图制定加工工序。(3)完成加工编程。n//图3-56工序1:加工右端外圆面、槽及内孔。工步顺序:先钻孔、再粗、精车车外圆,切槽,粗车内孔,精车内孔。工序2:掉头加工左端外圆面、槽及螺纹。工步顺序:粗、精车外形,切槽,车螺纹。选择刀具:1号刀为外圆粗车刀,选用80°菱形刀片进行外表面粗车。2号刀为Φ20钻头,顶角为120°,进行内孔深部的钻削。3号刀为外圆精车刀,选用55°菱形刀片。4号刀为内孔的粗精车刀,选用80°菱形刀片。5号刀为切槽刀,刀刃宽4mm。6号刀为螺纹刀。切削用量:粗车外表面时主轴转速S=1000r/min,进给量F=0.15mm/r。钻孔时的主轴转速S=500r/min,进给量F=0.1mm/r。精车外圆时主轴转速S=1400r/min,进给量F=0.08mm/r。粗车内孔时主轴转速S=800r/min,进给量F=0.2mm/r,精车内孔时主轴转速S=1000r/min,进给量F=0.1mm/r。切槽时主轴转速S=500r/min,进给量F=0.2mm/r。切螺纹的主轴转速S=300r/min。数值计算螺纹大径:D大=D公称-0.1×螺距=(60-0.1×1.5)=59.85mm螺纹小径:D小=D公称-1.3×螺距=(60-1.3×1.5)=58.05mm螺纹加工引入量=3mm,超越量=2mmO1004;工序1程序名G50X200.Z200.;建立坐标系S500M03T0202;调用2号刀,钻孔G00X0.Z10.;定位到(0,10)G01Z-40.F0.1;钻孔到Z-40,进给量0.1mm/rG00Z100.;Z向退刀X100.T0200;X向退刀,并取消刀补S1000T0101;换1号刀,切削外轮廓n//G00X90.Z2.;定位到外圆切削循环起点(90,2)G71U2.0R1.0;G71外圆切削循环G71P10Q20U0.02W0.01F0.15;精加工余量0.01mm,粗加工进给量0.15mm/N10G00X66.;快速进刀到X66G01Z0;Z向进刀到Z0X74.平端面G01X80.Z-3.;加工倒角G01Z-50.;切φ80外圆X87.;切台阶面N20Z-80.;切φ87外圆G00X100.Z100.T0100;回换刀点,取消刀补S1400T0303F0.08;换3号精车刀,精车外轮廓G00X90.Z2.;定位到循环起点(90,2)G70P10Q20;精加工外轮廓G00X100.Z100.T0300;回换刀点,取消刀补S500T0505;换5号切槽刀,主轴转速500r/minG00X90.Z-50.;定位到槽正上方G01X69.F0.2;切槽,进给量0.2mm/rG04X5.0;槽底进给暂停5sG00X90.;退刀X100.Z100.T0500;回换刀点,取消刀补S800T0404;换4号内孔车刀,主轴转速800r/minG00X18.Z5.;定位到内孔加工循环起点(18,5)G71U2.R1.;粗加工内孔G71P30Q40U-0.02W0.01F0.2;粗加工进给量0.2mm/rN30G00X58.S1000;精加工主轴转速1000r/minG01Z0.F0.1;精加工进给量0.1mm/rG02X50.Z-8.R8.;切削R8圆弧G01Z-25.;切φ50内圆N40X18.;X向退刀G70P30Q40;精加工内轮廓G00X100.Z100.T0400;回换刀点,取消刀补M30;程序结束O1005;工序2程序名G50X200.Z200.;建立坐标系S1000T0101;调用1号刀1号刀补G00X90.Z2.;定位循环起点(90,2)G71U2.0R1.0;G71循环粗加工外轮廓n//G71P10Q20U0.02W0.01F0.15;精加工余量0.01mm,粗加工进给量0.15mm/rN10G00X30.;快速进刀到X30G01X40.Z-3.;切倒角G01Z-15.;切φ40外圆X55.85.;切端面X59.85.W-2.;倒角Z-45.;切φ59.85外圆N20X87.;切端面G00X100.Z100.T0100;回换刀点,取消刀补S1400T0303F0.08;换精车刀,精车外轮廓G00X90.Z2.;定位循环起点(90,2)G70P10Q20;G70精车循环G00X100.Z100.T0300;回换刀点,取消刀补S500T0505;换5号切槽刀G00X90.Z-45.;定位到槽正上方G01X57.F0.2;切槽到深度G04X5.0;槽底暂停5sG00X90.;退刀X100.Z100.T0500;回换刀点,取消刀补S300T0606;换6号螺纹刀G00X65.Z-12.;定位到螺纹加工循环起点(65,-12)G92X59.2Z-43.F1.5;切削螺纹第1刀X58.6;切削螺纹第2刀X58.2;切削螺纹第3刀X58.05;切削螺纹第4刀G00X100.Z100.T0600;回换刀点,取消刀补M30;程序结束3-7试编写图3-57所示小轴的数控加工程序,材料为45钢。图3-57n//(一)工艺分析零件两端都需要加工,故划分为两个工序。因为右端有螺纹,故先加工左端。工序1:粗精加工左端外圆面、切槽。工序2:掉头加工右端外圆面、切槽及螺纹。选择刀具:1号刀为外圆粗车刀,选用80°菱形刀片进行外表面粗车。2号刀为外圆精车刀,选用55°菱形刀片。3号刀为切槽刀,刀刃宽2mm。4号刀为螺纹刀。切削用量:粗车外表面时主轴转速S=1000r/min,进给量F=0.15mm/r。精车外圆时主轴转速S=1400r/min,进给量F=0.08mm/r。切槽时主轴转速S=500r/min,进给量F=0.2mm/r。切螺纹的主轴转速S=300r/min。数值计算螺纹大径:D大=D公称-0.1×螺距=(16-0.1×1.5)=15.85mm螺纹小径:D小=D公称-1.3×螺距=(16-1.3×1.5)=14.05mm螺纹加工引入量=2mm,超越量=1mm(二)加工程序O1006;工序1程序名G50X200.Z200.;设定工件坐标系S1000T0101;换1号刀1号刀补G00X30.Z2.;快速定位到外圆循环起点(30,2)G71U2.0R1.0;G71外圆切削循环G71P10Q20U0.02W0.01F0.15;N10~N20为精加工路线N10G00X0.;X向进刀G01Z0;Z向进刀G01X15.;平端面X17.Z-1.;加工倒角Z-18.;切φ17外圆X25.;切端面N20Z-80.;切φ25外圆G00X100.Z100.T0100;回换刀点,取消刀补S1400T0202F0.08;换2号精车刀G00X30.Z2.;定位到循环起点(30,2)G70P10Q20;精车外轮廓G00X100.Z100.T0200;回换刀点,取消刀补S500T0303;换3号切槽刀G00X30.Z-18.;定位到槽正上方G01X16.F0.2;切槽到槽深G04X5.0;槽底暂停5sG00X30.;退刀n//X100.Z100.T0300;回换刀点,取消刀补M30;程序结束O1007;工序2程序名G50X200.Z200.;设定工件坐标系S1000T0101;调用1号刀G00X30.Z2.;定位到循环起点(30,2)G71U2.0R1.0;G71粗加工外轮廓G71P10Q20U0.02W0.01F0.15;N10~N20为精加工路线N10G00X0.;X向快速进刀G01Z0;Z向进刀G01X13.85.;平端面X15.85.Z-1.;加工倒角Z-22.;切φ15.85外圆X17.;切台阶面Z-40.;切φ17外圆N20X25.;切台阶面G00X100.Z100.T0100;回换刀点,取消刀补S1400T0202F0.08;换2号精车刀G00X30.Z2.;定位到循环起点(30,2)G70P10Q20;精车外轮廓G00X100.Z100.T0200;回换刀点,取消刀补S500T0303;换3号切槽刀G00X30.Z-22.;定位到槽正上方G01X13.F0.2;切槽到槽深G04X5.0;槽底暂停5sG00X30.;X向退刀X100.Z100.T0300;回换刀点,取消刀补S300T0404;换4号螺纹刀G00X18.Z2.;定位到螺纹加工循环起点(18,2)G92X15.2Z-21.F1.5;切削螺纹第1刀X14.6;切削螺纹第2刀X14.4;切削螺纹第3刀X14.05;切削螺纹第4刀G00X100.Z100.T0400;回换刀点,取消刀补M30;程序结束3-8编制如图3-58所示简单回转零件的车削加工程序,包括粗精车端面、外圆、倒角、倒圆。零件加工的单边余量为2mm,其左端面25mm为夹紧用。n//图3-58O1008;程序名G50X200.Z200.;建立工件坐标系S1000T0101;调用1号刀1号刀补G00X90.Z2.;定位到循环起点(90,2)G71U2.0R1.0;G71粗切外轮廓G71P10Q20U4.0W2.0F0.15;N10~N20为精加工路线N10G00X0.;X向快速进刀G01Z0;Z向进刀G01X39.;平端面X45.Z-3.;加工倒角Z-40.;φ45外圆G02X50.Z-45.R5.;加工R5倒圆G01X74.;切台阶面X80.W-3.;加工倒角N20Z-50.;切φ80外圆G00X100.Z100.T0100;回换刀点,取消刀补S1400T0202F0.08;换2号精车刀G00X90.Z2.;定位到循环起点(90,2)G70P10Q20;精车外轮廓G00X100.Z100.T0200;回换刀点,取消刀补M30;程序结束3-9编制如图3-59所示轴类零件的车削加工程序。加工内容包括粗精车端面、倒角、外圆、锥角、圆角、退刀槽和螺纹加工等,左端25mm夹紧用。毛坯为ф85mm×300mm的棒料,精加工余量为0.2mm。n//图3-591.工艺分析选择刀具:1号刀为外圆粗车刀,选用80°菱形刀片进行外表面粗车。2号刀为外圆精车刀,选用55°菱形刀片。3号刀为切槽刀,刀刃宽3mm。4号刀为螺纹刀。切削用量:粗车外表面时主轴转速S=1000r/min,进给量F=0.15mm/r。精车外圆时主轴转速S=1400r/min,进给量F=0.08mm/r。切槽时主轴转速S=500r/min,进给量F=0.2mm/r。切螺纹的主轴转速S=300r/min。数值计算螺纹大径:D大=D公称-0.1×螺距=(48-0.1×2)=47.8mm螺纹小径:D小=D公称-1.3×螺距=(48-1.3×2)=45.4mm螺纹加工引入量=2mm,超越量=1mm(二)加工程序O1009;程序名G50X200.Z200.;建立工件坐标系S1000M03T0101;调用1号刀1号刀补G00X90.Z2.;定位到循环起点(90,2)G71U2.0R1.0;G71粗切外轮廓G71P10Q20U2.0W1.0F0.15;N10~N20为精加工路线N10G00X0.;X向快速进刀G01Z0;Z向进刀G01X45.8;平端面X47.8Z-1.;倒角Z-30.;切φ47.8外圆X50.;切台阶面W-20.;切φ50外圆n//X60.W-27.5;切锥面G02X65.Z-80.R2.5;加工R2.5倒圆G01W-20.;切φ65外圆G02X75.W-5.R5.;切R5倒圆弧N20G01X85.;切台阶面G00X100.Z100.T0100;回换刀点,取消刀补S1400T0202F0.08;换2号精车刀G00X90.Z2.;定位到循环起点(90,2)G70P10Q20;精车外轮廓G00X100.Z100.T0200;回换刀点,取消刀补S500T0303;换3号切槽刀G00X60.Z-30.;定位到槽正上方G01X45.F0.2;切槽到槽深G04X5.0;槽底暂停5sG00X60.;X向退刀X100.Z100.T0300;回换刀点,取消刀补S300T0404;换4号螺纹刀G00X55.Z2.;定位到螺纹加工循环起点(55,2)G92X47.1Z-28.F2.;切削螺纹第1刀X46.5;切削螺纹第2刀X45.9;切削螺纹第3刀X45.5;切削螺纹第4刀X45.4;切削螺纹第5刀G00X100.Z100.T0400;回换刀点,取消刀补M30;程序结束查看更多