- 2022-09-27 发布 |

- 37.5 KB |

- 15页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

金属切削机床课程设计-机床主运动机械变速传动系统的结构设计(全套图纸)

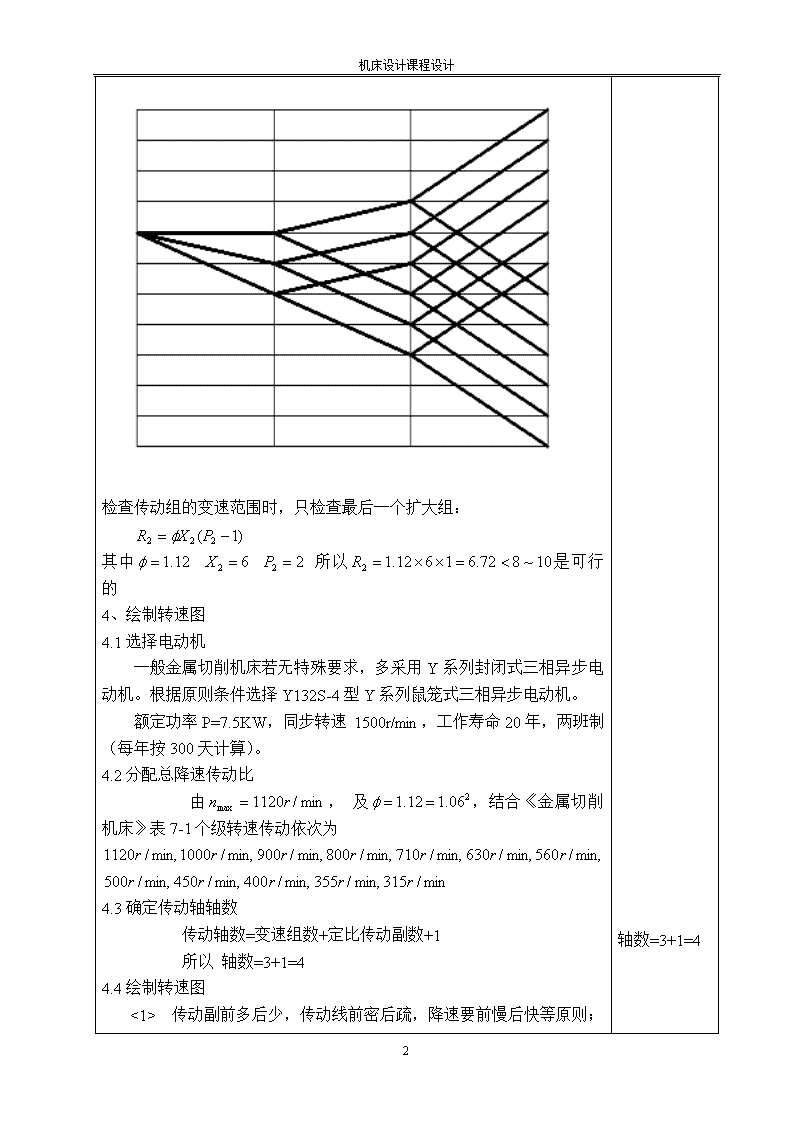

机床设计课程设计计算及说明计算结果一、设计目的机床课程设计,是在金属切削机床课程之后进行的实践性教学环节。其目的在于通过机床主运动机械变速传动系统的结构设计,使学生在拟定传动和变速的结构方案过程中,得到设计构思、方案分析、结构工艺性、机械制图、零件计算、编写技术文件和查阅技术资料等方面的综合训练,树立正确的设计思想,掌握基本的设计方法,并培养学生具有初步的结构分析、结构设计和计算能力。二、设计步骤(一)、运动设计机床主轴箱参数如下:1、转速级数Z:z=122、确定转速范围:公比:确定转速范围为n=315~1120r/min3、结构分析式(1)12=(2)12=从电动机到主轴,为降速传动。如使传动副较多的传动组放在较接近电动机处,由可使小尺寸的零件多些,大尺寸的零件少些,节省材料,也就是满足前多后少的原则,因此,取12=方案,在降速传动中,防止齿轮的直径过大而使径向尺寸带常限制最小传动比,在升速时,为防止产生过大的噪音和震动常限制最大转速比,在主传动链任一转动组的最大变速范围。在设计时必须保证中间传动轴的变速范围最小,因此,传动系统的结构网如下图所示:根据中间传动轴变速范围小的原则选择结构网根据(1)电动机到主轴,一般为降速运动。接近电动机处的零件,转速较高,从而转矩较小,尺寸也就越小(2)运动副较多的传动组放在接近电动机处才,可使小尺寸的零件多些就可省材料。从而确定结构网如下:12=.z=12公比:n=315~1120r/min12=15\n机床设计课程设计检查传动组的变速范围时,只检查最后一个扩大组:其中所以是可行的1、绘制转速图4.1选择电动机一般金属切削机床若无特殊要求,多采用Y系列封闭式三相异步电动机。根据原则条件选择Y132S-4型Y系列鼠笼式三相异步电动机。额定功率P=7.5KW,同步转速1500r/min,工作寿命20年,两班制(每年按300天计算)。4.2分配总降速传动比由,及,结合《金属切削机床》表7-1个级转速传动依次为4.3确定传动轴轴数传动轴数=变速组数+定比传动副数+1所以轴数=3+1=44.4绘制转速图<1>传动副前多后少,传动线前密后疏,降速要前慢后快等原则;轴数=3+1=415\n机床设计课程设计<2>升速时最大传动比;降速时最大传动比;画转速图如下所示:其中轴定传动比=1440/710=21、确定各变速组传动副的齿数5.1如图传动组a由《金属切削机床》表8-1又得三行结果如下:取,则从表中查出小齿轮齿数分别为36,34,32,即,,传动组b、、、、、、、同理,取,则从表中查出小齿轮齿数分别为43,36即,传动组c,,,15\n机床设计课程设计同理,取,则表中查出小齿轮齿数分别为37,37即,1、绘制传动系统图根据轴数、齿轮数、电动机等已知条件可有如下系统图(二)传动零件的初步计算1、传动轴直径初定(1)确定主轴的计算转速主轴的计算转速中型车床主轴的计算转速是第一个三分之一转速范围内的最高一级转速。所以主轴的计算转速n4=450r/min。(2)各传动轴的计算转速①、轴Ⅲ根据主轴计算转速为450r/min按52/37的运动副找上去,计算转速为450r/min②、轴Ⅱ同上,确定计算转速为560r/min,n4=450r/minn3=450r/minn2=560r/min15\n机床设计课程设计③、轴Ⅰ计算转速为710r/min(3)电动机功率7.5kw三角带功率η=0.96;轴承η=0.995;齿轮η=0.98;η1=0.96;η2=0.96×0.98×0.9952=0.93η3=0.93×0.98×0.9952=0.9η4=0.9×0.98×0.9952=0.87P1=Pη1=7.2;P2=Pη2=6.984;P3=Pη3=6.77;P4=Pη4=6.57(4)各轴直径的初定Ⅰ轴直径:,P1=7.2kw,n1=710r/min取d1=35mmⅡ轴直径:,P2=6.984kw,取d2=40mmⅢ轴直径:,P=6.77kw,取d3=40mm主轴直径:根据金属切削机床设计书表3-2得主轴前颈D1=90mm主轴后轴颈D2=D1×0.7=63mm取D2=60mm主轴平均轴颈D=(D1+D2)/2=75mm主轴内孔直径d=0.5×75=37.5mm取d=40mm2.各传动组齿轮模数的确定第1传动组根据公式:;8n1=710r/min三角带功率η=0.96;轴承η=0.995;齿轮η=0.98;d1=35mmd2=40mmd3=40mmD1=90mmD2=60mmd=40mm15\n机床设计课程设计查表可知:;又因为,;;所以:.04查手册标准模数系列取m1=2。第2传动组根据公式:,;查表可知:;又因为,;,;查表可知:;又因为,;查手册标准模数系列取m2=2。m1=2m2=215\n机床设计课程设计第3传动组根据公式:;8查表可知:;又因为,;;所以:查手册标准模数系列取m2=2。(三)、零件的验算1、三角胶带传动的计算和选定电动机转速,传递功率P=7.5kw,传动比i=2.03,两班制,一天运转16小时,工作年数20年(每年按300天计算)。(1)确定计算功率(2)选取普通V带型根据小带轮的转速和计算功率,选B型带。(3)确定基准直径,查手册,取dd2=250mm(4)转速误差校核:i`=250/125=2n1`=1440/2=720r/minn1=710r/min(720-710)/710×100%=1.42%<5%在误差范围之内(5)验算带的速度,m2=2普通V带型B型带dd2=250mmV=9.42m/s15\n机床设计课程设计带的速度合适(6)确定窄V带的基准长度和传动比中心距根据0.7()〈〈2(),初步确定中心距计算带所需的基准长度=[2]=1399mm由表8-2选带的基准长度计算实际中心距(7).验算主动轮上的包角所以主动轮上包角合适(8)计算窄V带的根数ZZ=,则Z=取Z=4根(9)计算预紧力[500]=209.94N(查表8-4得q=0.17kg/m)(10)计算作用在轴上的压轴力a=401mmα=162.1oZ=4根F0=209.94N15\n机床设计课程设计1659.1N2.直齿圆柱齿轮的应力验算m=2.5u=1.4z=37n=450r/minB=25mm接触应力计算公式σw=191×105k1k2k3ksN/zm2BYnj (MPa)≤[σj]N-传送的额定功率,N=Nd×ηNd-电动机功率η-从电动机到所计算齿轮的传动效率nj–计算转速m-初算的齿轮模数B-齿宽z-小齿轮齿数Ks-寿命系数Ks=KTKnKNKqKT-工作期限系数KTT-齿轮在机床工作期限内的总工作时间n-齿轮的最低转速C0-基准循环次数Kn-转速变化系数KN-功率利用系数Kq-材料强化系数Y-齿形系数机N=η×Nd=0.92×7.5=6.9kwTS=18000hP=2T=TS/P=18000/2=9000h取n=450r/min;C0=2×106;m=9;KT=1.7KT=1.7;Kn=1.03;KN=0.9;Kq=0.85;Ks=KTKnKNKq=1.7×1.03×0.9×0.85=1.34FP=1659.1NKT=1.7Ks=1.3415\n机床设计课程设计查表得Ksmax=0.85Ksmin=0.6Ks=Ksmax=0.85K1=1.04;K2=1.2;K3=1.4;Y=0.465由机械设计σFE=600MPKFN=0.95s=1.4[σw]=σFE.KFN/1.4=600×0.95/1.4=407.14MP所以σw=(191×105×1.04×1.2×1.4×0.85×6.9)/(39×2.52×20×0.465×450)=191.87MP<3.主轴的最佳跨度的确定有一400mm机床,P=7.5kw,主轴孔径为40mm前轴颈应为75—110。初选,后轴颈,前支承为圆锥滚子轴承30216,后支承为圆锥滚子轴承30210,主轴计算转速为450r/min(1)选择轴颈直径,轴承型号和最佳跨距去,前轴承为30216型,后轴承为30212型,根据结构,定悬伸长度a=80mm(2)求轴承刚度(考虑机械效率)T=9550主轴最大输出加工直径约为最大回转直径的60%,取50%,即80mm故半径0.04mm切削力背向力故总的作用力F=(N)此力作用于在顶尖间的工件上,主轴,尾架各承受一半,故主轴轴端受力为F/2=2230(N)先假设前后支承根据iBz=20α=14.5Ksmax=0.85Ksmin=0.6Ks=Ksmax=0.85K1=1.04;K2=1.2;K3=1.4;Y=0.465[σw]=407MPσw=191.87MPa=80mmT=159.2N.mFc=3980NFp=1990NF=4459NL/a=3.5RA=2973NRB=743N15\n机床设计课程设计(3)求最佳跨距查线图,与原假设相符4.各传动轴支承处轴承的选择主轴前支撑30216圆锥滚子轴承d=80mmD=140mm,B=26mm后支撑30212圆锥滚子轴承d=60mm,D=110mm,B=22mmI轴前后支撑选用深沟球轴承6006d=30mm,D=55mm,B=13mm.II轴前后支撑选用深沟球轴承6007深沟球轴承d=35mm,D=62mm,B=14mm.III轴前后支撑选用深沟球轴承6007深沟球轴承d=35mm,D=62mm,B=14mm.5.主轴刚度的校核(1).计算跨距前支承为单列短圆柱滚子支承,后支承为单列短圆柱滚子支承。(2).当量外径iBz=20α=14.5KA=1009NKB=582NDe=70mmL=260mm302163021260066007600715\n机床设计课程设计(3).主轴刚度:由于;可忽略孔对刚度的影响。故根据式(10—18),(4).对于机床的刚度要求,取阻尼比,当Dmax=160mm取(5).计算,加上悬伸量共长128mm可以看出该机床主轴是合格的。L=566mmDe=67mmKs=534.69N/umKB=56N/mmKA=261.18N/mmKs=434N/mm15\n机床设计课程设计参考文献:[1]工程学院机械制造教研室主编.金属切削机床指导书.[2]濮良贵纪名刚主编《机械设计》(第七版).北京:高等教育出版社,2001年6月[3]毛谦德李振清主编.《袖珍机械设计师手册》第二版.机械工业出版社,2002年5月[4]何志刚主编.《互换性与测量技术》(第三版).北京:中国农业出版社,1994年12月[5]大连理工大学工程画教研室主编《机械制图》(第五版).北京:高等教育出版社,2003年8月[6]戴曙主编《金属切削机床》.北京:机械工业出版社,2005年1月.[7]《机床设计手册》编写组主编.《机床设计手册》1通用标准资料(上下册).北京:机械工业出版社,1980年8月[8]《机床设计手册》编写组主编.《机床设计手册》2零件设计(上下册).北京:机械工业出版社,1980年8月[9]华东纺织工学院哈尔滨工业大学天津大学主编《机床设计图册》.上海:上海科学技术出版社,1979年6月[10]哈尔滨工业大学陈易新编《金属切削机床课程设计指导书》,机械工业出版社,1987年7月15\n机床设计课程设计15\n机床设计课程设计15查看更多