- 2021-05-10 发布 |

- 37.5 KB |

- 16页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

品控部岗位培训

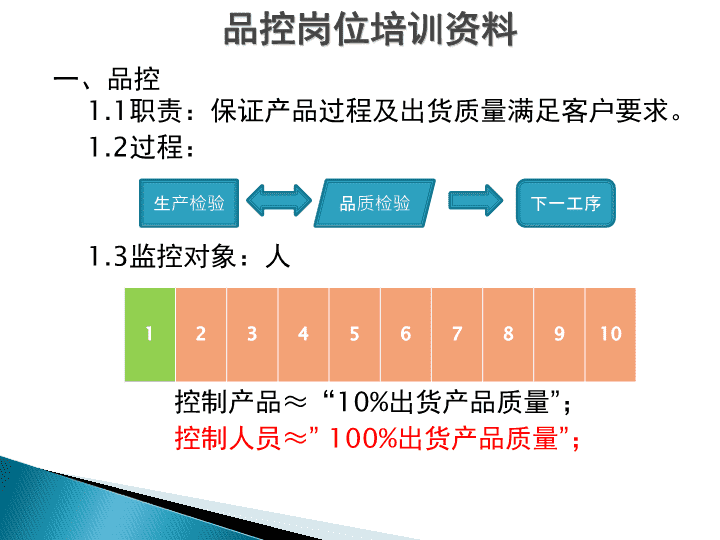

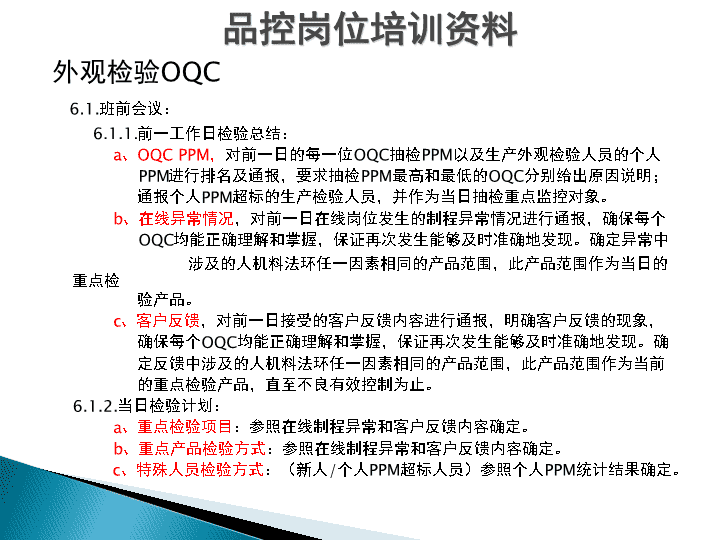

品控岗位培训资料 一、品控 1.1 职责:保证产品过程及出货质量满足客户要求。 1.2 过程: 1.3 监控对象:人 控制产品≈“ 10% 出货产品质量 ” ; 控制人员≈ ” 100% 出货产品质量 ” ; 品控岗位培训资料 生产检验 品质检验 下一工序 1 2 3 4 5 6 7 8 9 10 外观检验 OQC 6.1. 班前会议: 6.1.1. 前一工作日检验总结: a 、 OQC PPM , 对前一日的每一位 OQC 抽检 PPM 以及生产外观检验人员的个人 PPM 进行排名及通报,要求抽检 PPM 最高和最低的 OQC 分别给出原因说明; 通报个人 PPM 超标的生产检验人员,并作为当日抽检重点监控对象。 b 、在线异常情况 ,对前一日在线岗位发生的制程异常情况进行通报,确保每个 OQC 均能正确理解和掌握,保证再次发生能够及时准确地发现。确定异常中 涉及的人机料法环任一因素相同的产品范围,此产品范围作为当日的重点检 验产品。 c 、客户反馈 ,对前一日接受的客户反馈内容进行通报,明确客户反馈的现象, 确保每个 OQC 均能正确理解和掌握,保证再次发生能够及时准确地发现。确 定反馈中涉及的人机料法环任一因素相同的产品范围,此产品范围作为当前 的重点检验产品,直至不良有效控制为止。 6.1.2. 当日检验计划: a 、重点检验项目 :参照在线制程异常和客户反馈内容确定。 b 、重点产品检验方式 :参照在线制程异常和客户反馈内容确定。 c 、特殊人员检验方式 :(新人 / 个人 PPM 超标人员)参照个人 PPM 统计结果确定。 品控岗位培训资料 外观检验 OQC 6.2. 检验前准备: 6.2.1. 准备文档、单项标准及样片:根据当日贴片及终检日计划内容准备相应的文 档及样片,并将文档和样片固定放置在规定位置。 6.2.2. 检验条件确认: a 、防静电手环测试:正确测试防静电手环,保证防静电有效性,并及时记录。 b 、佩戴指套或细纱手套: PIN/COG/TAB/ 含量≥ 160 产品佩戴指套,佩戴方式 为双手除小拇指外其他手指均佩戴;其他产品佩戴细纱手套。 c 、背光亮度确认:目前无明确标准,待完善。 6.3. 调色首件检验: 6.3.1. 调色产品范围:产品型号中第 3 个字母是 Y/F/G/B/N (前后片均为复合膜的 除外)的产品需要调色, TN/HTN 产品不需要调色(有特殊要求除外)。 6.3.2. 确认批量调色结果及当次计划组份,以便保证 包含库存品或不同批次产品 调 色后底色一 致。 6.3.3. 参照批量留样对进行调色, 批量样品偏光片调试正确后确认 偏光片角度记录 确保记录的角度是正确的 。 品控岗位培训资料 六、外观检验 OQC 6.4. 贴片首件检验: 6.4.1. 首件检验频率:每个大批次做一次首件检验,每次 3pcs 。 6.4.2. 对首件产品进行检验,检验项目必须包括: LCD 外形尺寸、偏光片尺寸、贴 片方式、颜色。 6.4.3. 确认 贴片首件检记录 ,确保规定记录项目内容填写准确完整。 6.4.4. 不定期抽查收件后其他人员贴片签到是否及时。 6.5. 批量产品检验: a 、产品抽样: LCD 产品选取检验水平 Ⅱ (特殊要求除外);一般缺陷 LQL 值 1.0 , 严重缺陷 0.25 。抽样数量及接收标准依据样本量子码和正常检验一次抽样方 案,详见 《 产品检验抽样标准 》 。 b 、产品信息确认:型号、类型、单项标准、检验人、不良项目明细、特殊要求 以及前期 客户投诉内容 。 c 、检验方法:反射产品 - 日光灯管下(正常光)整盘检验; 半反半透产品 - 正常光、背光两遍整盘检验; 全透产品 - 正常光、背光两遍检验,蓝膜产品含量> 30 整盘检验; 蓝膜产品含量< 30 及其它全透产品单粒检验。 品控岗位培训资料 六、外观检验 OQC d 、检验项目: 品控岗位培训资料 等级 项目 标准 检验方法 严重缺陷 LCD 外形尺寸 符合图纸要求 卡尺 严重缺陷 崩裂 任何区域有裂纹不允许 目视 一般缺陷 崩缺区域定义 A 区破损 表面破损不能进入边框胶 Z>1/2T; X ≤ 2.0,Y ≤ 0.5, N ≤ 3 个 1/3T ≤ Z ≤ 1/2T; X ≤ 2.0,Y ≤ 1.0, N ≤ 3 个 Z ≤ 1/3T; X ≤ 0.5,Y ≤ 0.5, 数量不计 Z=T; X ≤ 1,Y ≤ 0.35,N ≤ 1 个 目视 检验菲 林 卡尺 F 区破损 Z=T ;X ≤ 1.0,Y ≤ L,N ≤ 1 ; Z ≤ T/3 ;X ≤ 2.0,Y ≤ 1.0,N ≤ 1 ; 未伤及边框胶及引线; 伤及对位标记大于 1/3 的不允许。 G 区破损破损(非引线部分) Z < T , X ≤ 2.0 Y ≤ 0.5 N ≤ 3 Z=T , X ≤ 1 Y ≤ 0.35 N ≤ 1 Z≤T/3 , X≤0.5 Y≤0.5 不计 六、外观检验 OQC 品控岗位培训资料 等级 项目 标准 检验方法 一般缺陷 崩缺区域定义 G 区破损 (引线部分) X ≤ 1 Y ≤ 1/5L Z ≤ 1/3T N ≤ 3 厂内压框产品 : X ≤0.5 Y≤0.5 Z≤T/3 不计 注: 热压纸、管脚、 COG 产品引线处 不 允许 目视 检验菲 林 卡尺 G 区 破损 ( 背电极部分) X ≤ 1 Y ≤ 1/5L Z ≤ 1/3T N ≤ 3 厂内压框产品 : X ≤0.5 Y≤0.5 Z≤T/3 不计 注: 热压纸、管脚、 COG 产品引线处 不 允许 G 区斜坡、突出 斜坡: X ≤全长 , Y ≤ 1/4L 突出 : 符合外形尺寸偏差。 磨边产品 双面磨边: Y : 0.15±0.05mm 均匀性: Wmax-Wmin 0.1mm 单面磨边: 厚度 1.1mm ,Y : 0.3±0.1mm 厚度 0.7mm / 0.55mm ,Y: 0.2±0.1mm 均匀性: Wmax-Wm in 0.2mm 六、外观检验 OQC 品控岗位培训资料 等级 项目 标准 检验方法 一般缺陷 黑白点 偏光片及LCD表面硌伤 视区 内 ( Ⅰ区 ) : D>0.15 , 不 允许 ; 0.1查看更多