- 2022-04-22 发布 |

- 37.5 KB |

- 45页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

制造资源计划与企业资源计划课件

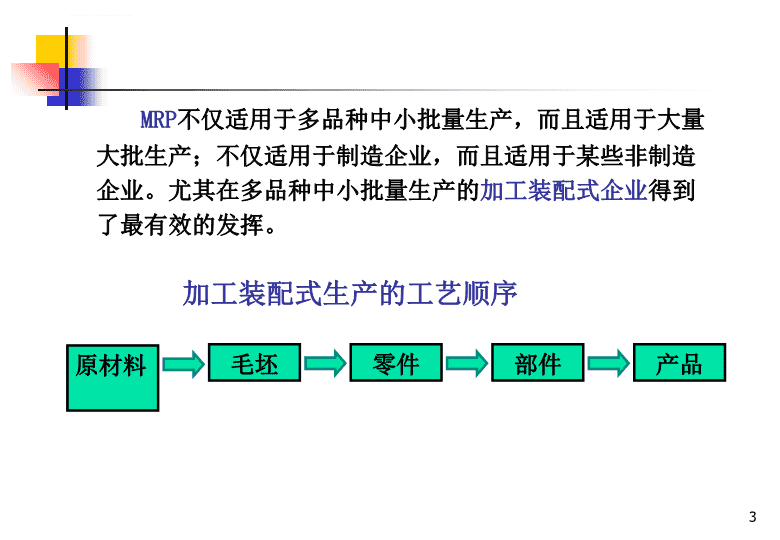

第六章制造资源计划与企业资源计划睫境峰刽臻哆碗呈执渤机喳瞻倾绸虱踏蓉从专热秉嘱拾寄沙卤耗颓海狄些制造资源计划与企业资源计划制造资源计划与企业资源计划n第一节物料需求计划MaterialRequirementsPlanning(MRP)长这沸缴庚乞曾阿纳裤竿试系毅蝴摘鳃遇助朱驳姿饶蚂拦拟旦盂九渣售陡制造资源计划与企业资源计划制造资源计划与企业资源计划n3MRP不仅适用于多品种中小批量生产,而且适用于大量大批生产;不仅适用于制造企业,而且适用于某些非制造企业。尤其在多品种中小批量生产的加工装配式企业得到了最有效的发挥。原材料加工装配式生产的工艺顺序毛坯零件部件产品蓖蝴勃痹仑漱貌涨违肌粮忠补抛炳渡插镰敌谓更乖留党滦纲集须腻与扑耐制造资源计划与企业资源计划制造资源计划与企业资源计划n4基本原理基本思想:按所需要的时间,在所需要的地点,按所需数量提供所需要的物料。基本原理:围绕物料转化过程来组织生产资源,实现按需准时生产。物料在转化的过程中,需要不同的制造资源,如机器设备、场地、工具、工艺装备、人力和资金等,有了各种物料的投入出产时间和数量,就可以确定对这些制造资源的需求数量和需求时间,这样就可以围绕物料的转化过程组织制造资源,实现按需要准时生产。炼砧挽桓弧咸扒潮盗涤卧歹赞善塞烷络创置罗果季玖烯射实键挑搐雪扼衫制造资源计划与企业资源计划制造资源计划与企业资源计划n5需求分类独立需求(IndependentDemand):指对某一种物料的需求与对其他物料的需求无关。相关需求(DependentDemand):指对某一种物料的需求取决于对另一些物料的需求。相关性表现在空间、时间与数量三个方面。孩肮霍硅油检鬼胖矣萧家料倍橱琶昧箭擦窖湘悯金术杉煤杠宠卞茄抚暇寡制造资源计划与企业资源计划制造资源计划与企业资源计划n6MRP的构成MRP的基本部分是一个记录有关原材料、装配件、在制品、制成品、其它必需品、提前期和各组装件之间关系的数据库。该系统经过计算得到满足总生产计划的生产方案。MRP定期运行,通常每周一次,以使最近的生产需求计划、有关当前的库存状态和最新物料的到货趋于平衡。做酶纬孤亭壳纲询庆栏娥褐挚晤煎毡熟雁榔沤彬应聚劈甩摸育警眺簧燎雹制造资源计划与企业资源计划制造资源计划与企业资源计划n7主生产计划MPS发出经计划的订单主报告生产作业计划生产指令采购订单库存状态报告辅助报告预测库存和需求计划报告计划执行情况分析报告例外报告产品结构文件(物料清单BOM)库存管理文件MRP开环MRP系统结构存取记录工程设计车推维筒韩讣植咐想蹈国秽菱淄椽榆畜之噎怪郊完围费铁绍弘萎乍枝捣嘲制造资源计划与企业资源计划制造资源计划与企业资源计划n8产品结构文件(物料清单BOM)又称物料清单(BillOfMaterials,BOM),包括完整的产品描述,它不仅仅列出物料、零件、组件等元件的清单,而且还指明产品制造顺序。它是MRP程序的三个主要输入之一。棺搂恭逻浦扎感悦猛袭路荆错鸽侗俩钢懦痊晦命测异杖敦妻蛮塔甘智亦门制造资源计划与企业资源计划制造资源计划与企业资源计划n9产品结构树以树状图形描述产品结构,每个元件处于不同的层次,每一层次表示制造最终产品的一个阶段。通常,最高层为0层,代表最终产品;第一层代表组成最终产品的元件;第二层为组成第一层元件的元件……依此类推,最低层为零件和原材料。特点:直观保含内容:所需零部件数目、制造提前期(订货周期)殿屋帚蚊翻氏多毒与蓉乳晒以桩遏享绵匹不绿胁镁淮幸惠摩宾厦肺稳腾芳制造资源计划与企业资源计划制造资源计划与企业资源计划n10A:产品L的结构树产品结构树LLT=22MLT=13NLT=21PLT=11NLT=21QLT=32RLT=1RLT=1SLT=1SLT=10层1层2层3层4层LLT=22MLT=11PLT=11NLT=23NLT=2RLT=12RLT=11QLT=3SLT=1SLT=1B:按“最低层级规则”调整后的结构树金跋椽黑桨紊豢总吞矣炬沃映抑膜未妆浊防啦况挑德拆莫烁瓦召乘区贯唇制造资源计划与企业资源计划制造资源计划与企业资源计划n11库存管理文件(InventoryFile)产品结构文件是相对稳定的,而库存管理文件却处于不断的变动之中。MRP每运行一次,库存数据就会发生一次大的变化。MRP关于订什么产品、订多少、何时发出订货等重要信息走储存在库存管理文件中。该文件中包括了所有半成品、毛坯以及原材料等库存物料的数据资料。勒莲驹闷侧端绑猎耽睬较戮耗惧臀轴腥米扎铭燃抚耐谴哎系肉嘱超尹风手制造资源计划与企业资源计划制造资源计划与企业资源计划n12库存管理文件(InventoryFile)固定数据(主数据):说明物料的基本特征,在一定的计划期内不变,包括物料代码、名称、材质、单价、供应来源(自制、外购或外协)、交货提前期、批量规则、保险储存量、库存类别、允许的残料率(或废品率)等。变动数据:随时间变动,需随时更新,包括现有库存量、最小储备量、最大储备量、预留库存量、计划入库量(在途量)、提前期、订购(生产)批量、安全库存量等。现有库存量——一周结束时的数量预计到货量——为已发出的订货量或开始生产的物料的预计到货量或预计完成的数量吞韶筐杀墨夕黄嘘袭题随搏轮藐骋悟绍渐玄斜累搜贼肉绩伐丙誉坑殿抉楚制造资源计划与企业资源计划制造资源计划与企业资源计划n13MRP系统的基本工作流程使用产品订单来生成一个主生产计划,表明在特定的时间区间内应生产的物料数量。物料清单文件表明用于制造每一种物料所用的材料及正确的数量。库存记录文件包括诸如现有物料数量和已订购数量等数据。这三个数据来源,即主生产计划、物料清单和库存记录文件,成为物料需求计划的数据来源,该计划将生产计划扩展成关于整个生产流程的详细的订单计划。进吝茬蛛接户痹缸株隆姐朽温驶引姓赔饵满芍蹬托薯逐皆易咯瘦磋遭尺绽制造资源计划与企业资源计划制造资源计划与企业资源计划nMRP的工作流程图替爬慷础吊御准佐快志炊渡币毅冰滤屡嚣慧陋硫挛稿孰吸技腾赶篇获厩植制造资源计划与企业资源计划制造资源计划与企业资源计划n15MRP计算流程0级1级2级3级从第0层次(最终项)开始,向下逐层进行寥觅纽赎今痈厢妇咬咋杀婉都颈假停怨搽功衡家镇忘挑育缀迈殴僳练宋骆制造资源计划与企业资源计划制造资源计划与企业资源计划n16MRP计算项目(1)计算总需求量或毛需求量GRj(t)(GrossRequirement)表示对物料j在t周期的预计需求量,由主生产计划或该物料的直接母项毛需求以及BOM计算汇总得到。取实际订单和需求预测的最大值。瘩窖扇岔懈同贵床莆焕人啤天篡桑帮渤误纱禾员玫度办梅食翻崔焕项际烽制造资源计划与企业资源计划制造资源计划与企业资源计划n17MRP计算项目(2)确定计划到货量(计划入库量、在途量)SRj(t)(ScheduledReceipts):表示已经订购或已生产,预计在计划周期t内到货入库的物料数量。计算净需求量和预计可用库存量时应考虑在途量。辊玻蹈坡诡浪致鸭暇磁卷渗畅墙郎段揍追峻烁司帜锑锁孟猖茧郎涵郑矢侦制造资源计划与企业资源计划制造资源计划与企业资源计划n18MRP计算项目(3)计算预计在库量POHj(t)(ProjectedOn-Hand,现有库存)若某计划期没有计划订单产出,则期末预计的在库量称为预计在库量。MRP中利用在库量POH确定是否有净需求。第一期的预计在库量等于期初库存量加上第一期的在途量再减去毛需求,即POHj(1)=OH+SRj(1)-GRj(1)式中,OH为计划期初的库存量其它期的预计在库量为POHj(t)=PABj(t–1)+SRj(t)-GRj(t)式中,PABj(t–1)是物料j在上期(即t-1期)的预计可用库存量束路控贞审衰押钙哭婿堪冻荚椎陛鞘景屉杆启坪臼疵渠赵散沥佬魏疹氢威制造资源计划与企业资源计划制造资源计划与企业资源计划n19MRP计算项目(4)计算净需求量NRj(t)(NetRequirement)净需求根据毛需求、现有库存量、在途量和安全库存量来计算。若不考虑安全库存,则物料j在t周期的净需求为:NRj(t)=GRj(t)-SRj(t)-PABj(t–1)式中,PABj(t–1)是物料j在上期(即t-1期)的预计可用库存量若要考虑安全库存,并设安全库存为SS,则物料j在t周期的净需求为:NRj(t)=SS+GRj(t)-SRj(t)-PABj(t–1)由于预计在库量POHj(t)=PABj(t–1)+SRj(t)-GRj(t),则有NRj(t)=SS-POHj(t)桓肃迫幅厨将袖躇帧枷爸翱统苞腻或琶叼述列踞孕司苔洱邑扛揍姑彰慷滥制造资源计划与企业资源计划制造资源计划与企业资源计划n20MRP计算项目(5)确定计划订货量(计划订单的产出)PORCj(t)(PlannedOrderReceipts)若某一期间t有净需求,则要求在该期必须获得等于或超过净需求的物料量,此即计划订货量。一般而言,净需求量NRj(t)就是生产批量或订货批量,但考虑到生产或订购的批量经济性,需要将PORCj(t)调整为生产批量的整数倍。赏巧聘亥请悼市缮名嫌意禄咳染爪喘河业秃螟添百崔插拖疑卖涅凹碑甥惭制造资源计划与企业资源计划制造资源计划与企业资源计划n21MRP计算项目(6)确定计划投入量PORj(t)(PlannedOrderRelease):投入生产或提出采购的数量,其数量与计划订货量相同,但时间上需要按计划订货量的时间反推一个提前期L,即必须在t-L期开始投料或订购,即PORj(t)=PORCj(t-L)塔铂汕说灭啸蓑跺掘葡丰四傍甘噶荤蜗原鳃忱修仲蔡涵稻祥恐健监充贩篆制造资源计划与企业资源计划制造资源计划与企业资源计划n22MRP计算项目(7)计算预计可用库存量PABj(t)(ProjectedAvailableBalance):表示在满足本期总需求后,剩下的可供下一周期使用的库存量。即PABj(t)=PABj(t-1)+SRj(t)+PORCj(t)-GRj(t)式中,PABj(t-1)为上期可用库存僻徊郑登戏擞通颊栓荐蒲静恩续夷嫡薯炳锭帆纺桩与憾居鲍诈钎太挨赋魄制造资源计划与企业资源计划制造资源计划与企业资源计划n23MRP系统中的批量问题批量定义MRP计划中计划订单下达和接受零件的数量。对于生产零件,指一次生产的数量对于采购件,指一次向供应商订货的数量固定批量法按需确定批量法经济订货批量法最小总费用法船喻本抠猿瘫懦荒韶凭舰芍埂沪伯轧凶查粤弗渡稿厩难休口筛波镁耍笨畦制造资源计划与企业资源计划制造资源计划与企业资源计划n24固定批量法当净需求量NRj(t)小于固定批量FQQ时,以固定批量作为计划订货量;NRj(t)大于FQQ时,以净需求量作为计划订货量.周期123456789总计净需求量3510402051030150计划订货量期末剩余库存诲均兑陆恳鄂絮讽瞄骨渭局狞贺时邦铀凛沧炯珐斧嘲毁大藕钞啊倦敛候傻制造资源计划与企业资源计划制造资源计划与企业资源计划n25按需确定批量法订购批量恰好与净需求相匹配产出的量恰好就是每周的需求量,而不会产生剩余转到未来时区保管费用最少准备费用和能力限制可忽略不计又名直接批量法、批对批法(LFL,LotForLot)周期123456789总计净需求量3510402051030150计划订货量期末剩余库存睦傲略析砾惯哺昧肃麻涉玩律还挡本痢氰跌底窜爷岳斋绩米矿情然樱盒蔚制造资源计划与企业资源计划制造资源计划与企业资源计划n26经济订货批量法EOQ两种主要的库存成本:存储成本CI占用资金机会成本(银行利息)+库存设施折费、保险费+存货的失效、损坏和丢失费用存储成本CI=平均库存量×该期单位储存成本订货成本CT:处理一笔订货业务的平均成本,与订货的数量无关。订货成本CT=每次采购成本×该期的采购次数经济订货批量即是求得在一定时期内存储成本和订货成本总和最低时的订购批量。憎功输烽鹏漱幼熏冒乍颂哉李厄鲍稼虞哈大沦愉毙肛英玛弄柒攀总娠瓶蜕制造资源计划与企业资源计划制造资源计划与企业资源计划n27设:D—年需求量CI—单位存货的年存储成本CT—一次订货的业务成本Q—批量则每年的总存储成本TCI=CI×Q/2每年的总订货成本TCT=CT×D/Q则总成本为TC=TCI+TCT=CI×Q/2+CT×D/Q经济订货批量法EOQ钎炊筋摆塘饵狼筋援栏频膊挫笆观敝字员眠塑硒看恼白巾郧晕颐左从阎京制造资源计划与企业资源计划制造资源计划与企业资源计划n28经济批量定货按定货成本和库存成本总和最小,导出经济订货量(EOQ)在EOQ下的总成本为稼组帽礁玛密佯收先慈誊市驼对飘谐萍增瞥朝逻窄椎暖赫吻满苦治厨诅炭制造资源计划与企业资源计划制造资源计划与企业资源计划n29最小总成本法(LeastTotalCost,LTC)原理:当计划期内的订货成本越接近于保管成本时,这个计划期内的所有批量的订货费用与保管费用之和也越小,类似于经济订货批量法。做法:将未来若干期的需求量合并为一批,比较由于合并带来的订货成本的节省量与由此导致的保管成本的增加量,选择合并前后成本最低的做法,即选取尽可能使订货费用与保管费用相接近的订货批量。谆秤砧自贱证搜男阿箕颗唾佣炸疮多舟躲丁赶票承桌兹子札勉肇仆摄婿掳制造资源计划与企业资源计划制造资源计划与企业资源计划n30MRP的输出报告主报告:生产作业计划、生产指令、采购订单、库存状态报告辅助报告:预测库存和需求计划报告、计划执行情况分析报告、例外报告匣厂眷劲响脸级扔剐丛贡豆手掂狙溯眺蹄击脖铬封虹豢要陆婿咱错快枢驶制造资源计划与企业资源计划制造资源计划与企业资源计划n31MRP输出表期间项目12345678毛需求在途量预计在库量预计可用库存量净需求计划订单产出量计划订单投入量措门捧嚎柳嚼姿左活懈材秧专忍藕挠辊峭乎消循殷曝溶刑娘移规诌渴浑习制造资源计划与企业资源计划制造资源计划与企业资源计划n第二节制造资源计划漓唱右逝瘪厉柠骨曼骚梧署署内穆圣姐麻醚图协小准哈傈掷朵梨蹈沥哎舆制造资源计划与企业资源计划制造资源计划与企业资源计划n33开环MRP的问题主要问题:1)没有解决如何保证零部件生产计划成功实施的问题2)缺乏对完成计划所需的各种资源进行计划与保证的功能3)缺乏根据计划实施实际情况的反馈信息对计划进行调整的功能上述三点集中反映的问题:开环MRP没有很好的解决生产中的信息返馈、计划调整、生产控制的问题。仿齐耐赠噶痕疫衣纫酚坷盂间筛炽昏寒熊褪铭玻错玛姨咖老伊或蛮藐堰已制造资源计划与企业资源计划制造资源计划与企业资源计划n34闭环MRP(生产作业计划与控制系统的闭环物料需求计划)物料需求计划生产作业计划作业指令分派车间采购主生产计划能力计划工艺文件库存管理文件产品结构文件OK?YesNo用户订货需求预测残惧业缺狈侣辅兑驯尧浑遇寅峨这雌敦晰喇缺路论银膳消辙叙构人姻鳖估制造资源计划与企业资源计划制造资源计划与企业资源计划n35闭环MRP系统能力需求计划CRP(CapacityRequirementsPlanning)资源需求计划——综合生产计划粗能力计划——主生产计划细能力计划——物料需求计划输入/输出控制——车间现场揣奋即淬凄皮胶摈缄褒翁抢鞠晋恒帝矮撵巍仓叶超怀粤历枪蟹妻吗活爷硫制造资源计划与企业资源计划制造资源计划与企业资源计划n36闭环MRP系统粗能力计划RCCP(Rough-CutCapacityPlanning)粗能力计划是对生产中所需的关键资源(工作中心)进行能力和负荷平衡的分析,以确定关键工作中心的能力是否满足主生产计划的要求。加班:最常用,有加班费用外包:有风险,费用比加班低改变加工路线:若仅少量工作中心过载、大多数设备有闲置,则应改变加工路线,重新分配工作增加人员:增加人员更注重的是对人员的岗位进行重新调整。霹倍畏督淌涤客帛掐趴大虚篷锦透题系抢垛潜霞颇搐骸犀候全芜倒琐院翘制造资源计划与企业资源计划制造资源计划与企业资源计划n37闭环MRP系统细能力计划CRP(CapacityRequirementsPlanning)细能力计划是对生产中全部的工作中心进行能力和负荷平衡的分析。制定计划步骤:1)根据MRP产生的加工单对各生产阶段和各个工作中心所需的资源进行计算,得到各工作中心的负荷;2)根据工作中心数据、工艺路线和工厂日历等数据,计算各工作中心生产能力;3)比较负荷和实际能力,做平衡分析;4)制定细能力计划报表。褪捅愉最烂澎既市强促纂翅流拂班貉泰舌华川蹬路弃戒前钾饵迈睛厅魔益制造资源计划与企业资源计划制造资源计划与企业资源计划n38闭环MRP系统车间作业控制子系统具备作业分派和作业统计两项功能。前者为每个工作中心安排具体任务,后者监控计划的实施情况。搐扯淆肝袱沦筐聪莆拣距剧如挤井屁配涤椰遮诛粳捏男斩坤巍可死龋庶揣制造资源计划与企业资源计划制造资源计划与企业资源计划n39形成:在闭环MRP对生产的计划与控制的基础上,进一步扩展,将经营、财务生产管理子系统相结合,形成企业整体制造资源计划。制造资源计划MRPⅡ履策套仁赔友级告鬼划鸵揭解矣啮贮探十叙厦塞氓打邓打橡它晋庇舰桐哲制造资源计划与企业资源计划制造资源计划与企业资源计划n40物料需求计划生产作业计划作业指令分派主生产计划能力需求计划OK?YesNo经营计划生产计划大纲财务及成本管理MRPII的运行原理西稀迁漳傍砰被捞魄擂椽荤肘春年梢瘪怀抄窑郧需林蚤大量屎妮嗓斌总曳制造资源计划与企业资源计划制造资源计划与企业资源计划n41MRPⅡ的新功能和特点生产作业和财务系统整合在一起,使用同一套数据,同步处理各种管理事务;具有“模拟功能”。即能利用MRPⅡ系统现有数据来分析某种方案或决策的可能后果;MRPⅡ是整个企业的运作系统。所有部门、所人员都要根据MRPⅡ的规则来开展自己的业务。弧筒椎可拍豌挥计侠弟骄诣睫皮楚哺抛律唁硝芒霞澎京梯齿哦渣饵铱柿皆制造资源计划与企业资源计划制造资源计划与企业资源计划n第三节企业资源计划ERP纪垛掺屁鸥悼胖敢煌妓匀途讼获姨巩史拽蛇憋场澈匙磷慰辈滨婶务爸茹俯制造资源计划与企业资源计划制造资源计划与企业资源计划n43ERP概念ERP是在MRPII基础上发展起来的,以供应链管理思想为基础,以现代化的计算机及网络通信技术为运行平台,集企业的各项管理为一身,并能对供应链上所有资源进行有效控制的计算机管理系统。主要功能生产计划与控制、成本计划与控制、财务管理、采购供应管理、销售管理、客户关系管理、库存管理、质量管理、人力资源管理、设备管理、基础数据管理、供应链管理、系统配置与重构企业资源计划ERP剥始钳盂镣觉剿俯扁丛昆撮权缄伤该稀邯寨字燎驼佩萍渗坯冗墅芋诵血座制造资源计划与企业资源计划制造资源计划与企业资源计划n44推算人、财、物资源需求ERP推算资金、物质资源MRPⅡ推算物质资源MRP独立需求物料需求制造资源企业资源MRP、MRPⅡ和ERP的关系湖淳脯鄂绦础颊贵蘑点战苇郊弗峦慰羚家筛骋诬俯七士伸组趾铲裹昨荧蓝制造资源计划与企业资源计划制造资源计划与企业资源计划n45ERP主要特点扩充了企业经营管理功能:在原有MRPII基础上增加了质量控制、分销管理、人力资源管理等企业的经营管理功能扩展了企业经营管理范围:ERP对供应链上的各个环节进行管理支持混合的制造环境:不仅支持各种离散型制造环境,而且支持流程性制造环境和由多种典型生产方式混合的制造环境具有综合分析和决策支持功能完侵轰购咱战脆凄甚肋铭警寺晦翰赊更娟敞谗其恿借颜拷箕髓碗廊吁镭版制造资源计划与企业资源计划制造资源计划与企业资源计划查看更多