- 2021-10-21 发布 |

- 37.5 KB |

- 1页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

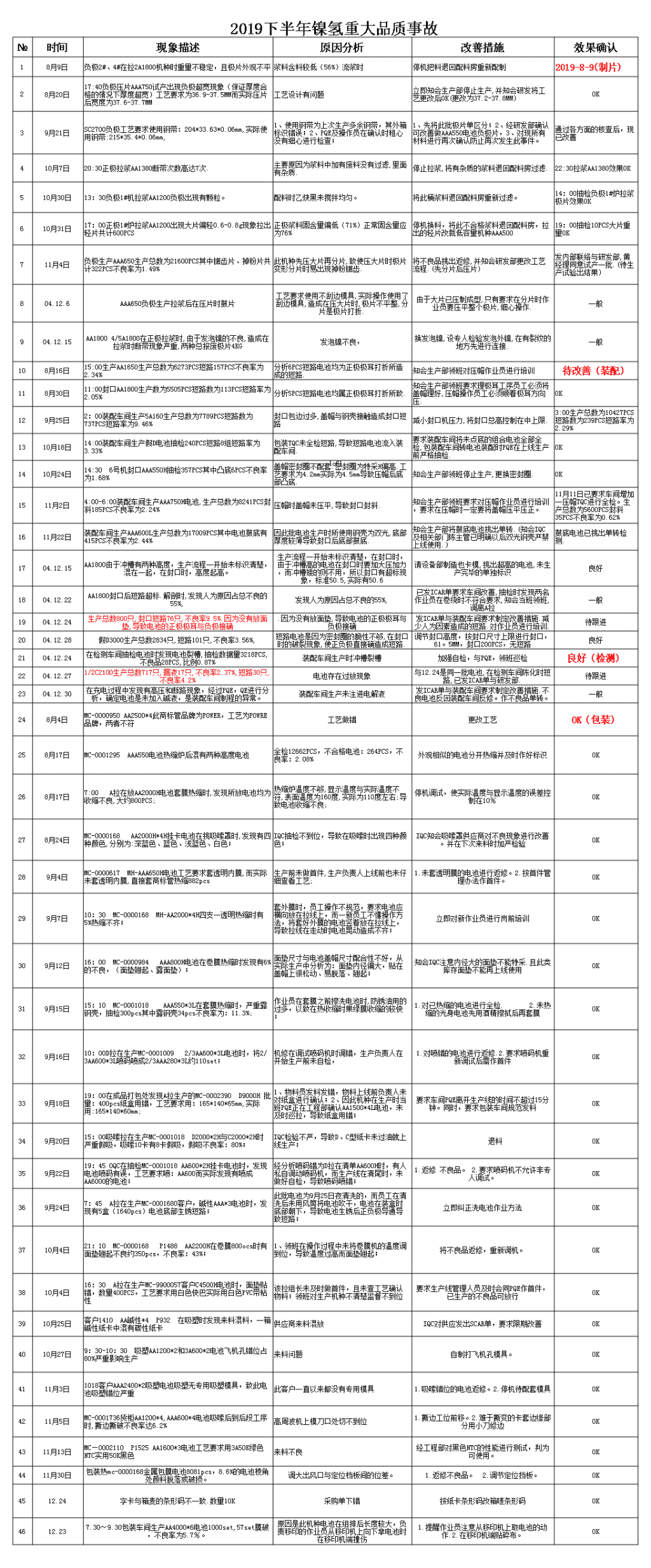

重大品质事故汇总1

2019下半年镍氢重大品质事故 № 时间 现象描述 原因分析 改善措施 效果确认 1 8月9日 负极2#、4#在拉2A1800机种时重量不稳定,且极片外观不平 浆料含料较低(56%)流浆时 停机把料退回配料房重新配制 2019-8-9(制片) 2 8月20日 17:40负极压片AAA750试产出现负极超宽现象(保证厚度合格的情况下厚度超宽)工艺要求为36.9-37.5MM而实际压片后宽度为37.6-37.7MM 工艺设计有问题 立即知会生产部停止生产,并知会研发将工艺更改后OK(更改为37.2-37.8MM) OK 3 9月21日 SC2700负极工艺要求使用钢带:204*33.63*0.06mm,实际使用钢带:215*35.4*0.06mm, 1、使用钢带为上次生产多余钢带,其外箱标识错误;2、PQE及操作员在确认时粗心没有细心进行检查; 1、先将此批极片单区分;2、经研发部确认可改善做AAA550电池负极片,3、对现所有材料进行再次确认防止再次发生此事件。 通过各方面的核查后,现已改善 4 10月7日 20:30正极拉浆AA1380断带次数高达7次. 主要原因为浆料中加有废料没有过滤,里面有杂质. 停止拉浆,将有杂质的浆料退回配料房过滤. 22:30拉浆AA1380效果OK 5 10月30日 13:30负极1#机拉浆AA1200负极出现有颗粒。 配料时乙炔黑未搅拌均匀。 将此桶浆料退回配料房重新过滤。 14:00抽检负极1#炉拉浆极片效果OK 6 10月31日 17:00正极1#炉拉浆AA1200出现大片偏轻0.6-0.8g现象拉出轻片共计600PCS 正极浆料固含量偏低(71%)正常固含量应为76% 停机换料,将此不合格浆料退回配料房,拉出的轻片改裁低容量机种AAA500 19:00抽检10PCS大片重量OK 7 11月4日 负极生产AAA650生产总数为21600PCS其中锯齿片、掉粉片共计322PCS不良率为1.49% 此机种先压大片再分片,致使压大片时极片变形分片时易出现掉粉锯齿. 将不良品挑出返修,并知会研发部更改工艺流程.(先分片后压片) 发内部联络与研发部,黄经理同意试产一批.(待生产试验出结果) 8 04.12.6 AAA650负极生产拉浆后在压片时鼓片 工艺要求使用不刮边模具,实际操作使用了刮边模具,造成在压大片时,极片不平整,分片是极片打折. 由于大片已压制成型,只有要求在分片时作业员要压平整个极片,细心操作. 一般 9 04.12.15 AA1800 4/5A1800在正极拉浆时,由于发泡镍的不良,造成在拉浆时断带现象严重,两种总报废极片4KG 发泡镍不良, 换发泡镍,设专人检验发泡外镍,在有裂纹的地方先进行连接. 一般 10 8月16日 15:00生产AA1650生产总数为6273PCS短路157PCS不良率为2.34% 分析6PCS短路电池均为正极极耳打折所造成的短路. 知会生产部领班对压帽作业员进行培训 待改善(装配) 11 8月30日 11:00封口AA1800生产数为5505PCS短路数为113PCS短路率为2.05% 分析5PCS短路电池均属正极极耳打折所致. 知会生产部领班要求理极耳工序员工必须将盖帽理好,压帽操作员工必须顺着极耳方向压. OK 12 9月25日 2:00装配车间生产5A160生产总数为7789PCS短路数为737PCS短路率为9.46% 封口包边过多,盖帽与钢壳接触造成封口短路 减小封口机压力,将封口总高控制在中上限. 3:00生产总数为10427PCS短路数为239PCS短路率为2.29% 13 10月18日 14:00装配车间生产假D电池抽检240PCS短路8组短路率为3.33% 包装TQC未全检短路,导致短路电池流入装配车间. 要求装配车间将未点底的组合电池全部全检,包装配车间转电池装配时PQE在上线生产前严格抽检. OK 14 10月24日 14:30 6号机封口AAA550H抽检357PCS其中凸底6PCS不良率 为1.68% 盖帽密封圈不配套.密封圈为特采H偏高.工艺要求为4.2mm实际为4.5mm导致压帽后底部凸底. 知会生产部领班停止生产,更换密封圈. OK 15 11月2日 4:00-6:00装配车间生产AAA750H电池,生产总数为8241PCS封斜185PCS不良率为2.24% 压帽时盖帽未压平,导致封口封斜. 知会生产部领班要求对压帽作业员进行培训,要求在压帽时一定要将盖帽压平压正。 11月11日已要求车间增加一压帽TQC进行全检。生产总数为5600PCS封斜35PCS不良率为0.62% 16 11月22日 装配车间生产AAA600L生产总数为17009PCS其中电池鼓底有415PCS不良率为2.44% 因此批电池生产时所使用钢壳为双光,底部厚度较薄导致封口后底部鼓底. 知会生产部将鼓底电池挑出单转.(知会IQC及相关部门陈主管已明确以后双光钢壳严禁上线使用.) 鼓底电池已挑出单转检测. 17 04.12.15 AA1800由于冲槽有两种高度,生产流程一开始未标识清楚,混在一起,在封口时,高度起高。 生产流程一开始未标识清楚,在封口时,由于冲槽高的电池在封口时要加大压加力,而冲槽矮的则不用,所以封口有超标现象,标准50.5,实际有50.6 请设备部制造也卡模,挑出超高的电池,未生产完毕的单独标识 良好 18 04.12.22 AA1800封口后短路超标.解剖时,发现人为原因占总不良的55%, 发现人为原因占总不良的55%, 已发ICAR单要求车间改善,抽检时发现两名作业员在卷绕时不符合要求,知会当班领班,调离A拉 一般 19 04.12.24 生产总数800只,封口短路76只,不良率9.5%.因为没有放面垫,导致电池的正极极耳与负极接确 .因为没有放面垫,导致电池的正极极耳与负极接确 发ICAR单与装配车间要求制定改善措施.减少人为因素造成的短路.对作业员进行培训. 待跟进 20 04.12.28 假D3000生产总数2834只,短路101只,不良率3.56%, 短路电池是因为密封圈的脆性不够,在封口时的破裂现象,使正负极直接确造成短路. 调节封口高度,按封口尺寸上限进行封口,61。5MM,封口200PCS,无短路 良好 21 04.12.24 在检测车间抽检电池时发现电池裂槽,抽检数据量3218PCS,不良品28PCS,比例0.87% 装配车间生产时冲槽裂槽 加强自检,与PQE,领班巡检 良好(检测) 22 04.12.27 1/2C2100生产总数717只,漏液17只,不良率2.37%,短路30只,不良率4.2% 电池存在过放现象 与12.24是同一批电池,在检测车间陈化时短路,已发ICAR单与研发部. 待跟进 23 04.12.30 在充电过程中发现有高压和断路现象,经过PQE,QE进行分析,确定电池是未加入碱液,是装配车间制程的异常。 装配车间生产未注进电解液 发ICAR单与装配车间要求制定改善措施.不良电池反回装配车间反修。作不良品单转。 一般 24 8月4日 MC-0000950 AA2500*4此商标管品牌为POWER,工艺为POWRE品牌,两者不符 工艺做错 更改工艺 OK(包装) 25 8月17日 MC-0001295 AAA550电池热缩炉后混有两种高度电池 全检12662PCS,不合格电池:264PCS,不良率:2.08% 外观相似的电池分开热缩并及时作好标识 OK 26 8月17日 7:00 A拉在放AA2000H电池套膜热缩时,发现所放电池均为收缩不良,大约800PCS; 热缩炉温度不够,显示温度与实际温度不符,表面温度为160度,实际为110度左右;导致电池收缩不良; 停机调试,使实际温度与显示温度的误差控制在10% OK 27 8月24日 MC-0000168 AA2000H*4H挂卡电池在挑吸嗦罩时,发现有四种颜色,分别为:深蓝色、蓝色、浅蓝色、白色; IQC抽检不到位,导致在吸嗦时出现四种颜色; IQC知会吸嗦罩供应商对不良现象进行改善。并在下次来料时加严检验 OK 28 9月4日 MC-0000617 MH-AAA650H电池工艺要求套透明内膜,而实际未套透明内膜,直接套商标管热缩882pcs 生产前未做首件,生产负责人上线前也未仔细查看工艺; 1.未套透明膜的电池进行返修。2.按首件管理办法作首件。 OK 29 9月7日 10:30 MC-0000168 MH-AA2000*4H四支一透明热缩时有 5%热缩不齐; 套外膜时,员工操作不规范,要求电池应横向放在拉线上,而一新员工不懂操作方法,将套好外膜的电池竖着放在拉线上,导致拉线在走动时电池晃动造成不齐; 立即对新作业员进行岗前培训 OK 30 9月12日 16:00 MC-0000984 AAA800H电池在卷膜热缩时发现有6%的不良,(面垫翘起、露面垫); 面垫尺寸与电池盖帽尺寸配合性不好,从实际生产中分析为:面垫内径偏大,贴在盖帽上很松动、易脱落、翘起; 知会IQC注意内径大的面垫不能特采.且此类库存面垫不能再上线使用 OK 31 9月15日 15:10 MC-0001018 AAA550*3L在套膜热缩时,严重露钢壳,抽检300pcs其中露钢壳34pcs不良率为:11.3%; 作业员在套膜之前擦洗电池时,防锈油用的过多,以致在热收缩时果绿膜收缩的较快; 1.对已热缩的电池进行全检. 2.未热缩的光身电池先用酒精擦拭后再套膜 OK 32 9月16日 10:00D拉在生产MC-0001009 2/3AA600*3L电池时,将2/3AA600*3L喷码喷成2/3AAA280*3L约110set; 机修在调试喷码机时调错,生产负责人在开始生产前未自检, 1.对喷错的电池进行返修.2.要求喷码机重新调试后需作首件 OK 33 9月18日 19:00在成品打包处发现A拉生产的MC-0002390 D9000H 批量:400pcs纸盒用错,工艺要求用:165*140*65mm,实际用:165*140*60mm; 1、物料员发料发错,物料上线前负责人未对纸盒进行确认;2、因此机种在生产时当班PQE正在工程部确认AA1500*4L电池,未及时巡拉,导致纸盒用错; 要求车间PQE离开生产线的时间不超过15分钟。同时,要求包装车间规范发料 OK 34 9月20日 15:00吸嗦拉在生产MC-0001018 D2000*2H与C2000*2H时 严重假吸,吸嗦10卡有8卡假吸,假吸不良率:80%; IQC检验不严,导致D、C型纸卡未过油就上线生产; 退料 OK 35 9月22日 19:45 OQC在抽检MC-0001018 AA600*2H挂卡电池时,发现电池喷码有误,工艺要求喷:AA600而实际发现有喷成AA6000的电池; 经分析喷码错为D拉在清单AA600H时,有人私自调动喷码机,而生产线在清尾时,未做好自检,导致喷码喷错; 1.返修 不良品。 2.要求喷码机不允许非专人调试。 OK 36 9月24日 7:45 A拉在生产MC-0001680客户,碱性AAA*3电池时,发现有5盒(1640pcs)电池底部生锈短路; 此批电池为9月25日夜清洗的,而员工在清洗后未用风筒将电池吹干,电池在装盒时底部朝下,导致电池生锈后正负极导通导致短路; 立即纠正洗电池作业方法 OK 37 10月4日 21:10 MC-0000168 P1488 AA2200H在卷膜800ocs时有面垫翘起不良约350pcs,不良率:43%; 1、领班在操作过程中未将卷膜机的温度调到位,导致温度过高而面垫翘起; 将不良品返修,重新调机。 OK 38 10月4日 16:30 A拉在生产MC-9900057客户C4500H电池时,面垫贴错,数量400PCS,工艺要求用白色快巴实际用白色PVC带粘性 该拉组长未及时做首件,且未查工艺确认物料;领班对生产机种不清楚监督不到位 要求生产线管理人员及时会同PQE作首件,已生产的不良品可放行 OK 39 10月25日 客户1410 AA碱性*4 P932 在吸塑时发现来料混料,一箱碱性纸卡中混有碳性纸卡 供应商来料混放 IQC对供应发出SCAR单,要求限期改善 OK 40 10月27日 9:30-10:30 吸塑AA1200*2和3A600*2电池飞机孔错位占80%严重影响生产 来料问题 自制打飞机孔模具。 OK 41 11月3日 1018客户AAA2400*2吸塑电池吸塑无专用吸塑模具,致此电池吸塑错位严重 此客户一直以来都没有专用模具 1.吸嗦错位的电池返修。2.停机待配套模具 OK 42 11月5日 MC-0001736货柜AA1200*4,AAA600*4电池吸嗦后到后段工序时,撕边撕破不良率达6.2% 高周波机上模刀口处切不到位 1.撕边工位前移。2.难于撕变的卡套边缘部分用小刀修边 OK 43 11月13日 MC—0002110 P1525 AA1600*3电池工艺要求用3A50K绿色NTC实用50K黑色 来料不良 经工程部对黑色NTC的性能进行测试,判为可使用。 OK 44 11月30日 包装热mc-0000168金属包膜电池8081pcs,8.6%的电池棱角处颜料脱落或破损。 调大出风口与定位档板间的位差。 1.返修不良品。 2.调节定位挡板。 OK 45 12.24 字卡与箱麦的条形码不一致.数量10K 采购单下错 按纸卡条形码改箱唛条形码 OK 46 12.23 7.30~9.30包装车间生产AA4000*6电池1000set,57set膜破,不良率为5.7%。 原因是此机种电池在组排后长度较大,负责移印的作业员从移印机上向下拿电池时在移印机端撞伤 1.提醒作业员注意从移印机上取电池的动作.2.在移印机端贴碎布。 OK查看更多