- 2021-10-20 发布 |

- 37.5 KB |

- 21页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

品管工具公式汇总

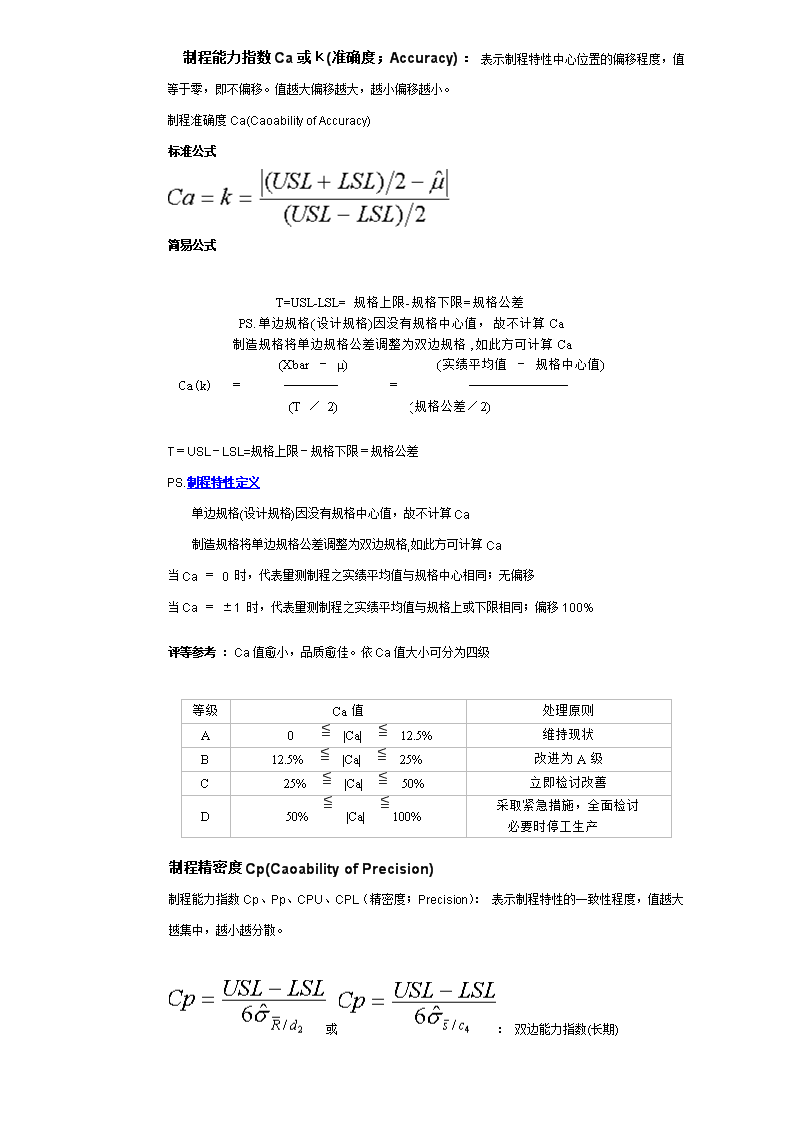

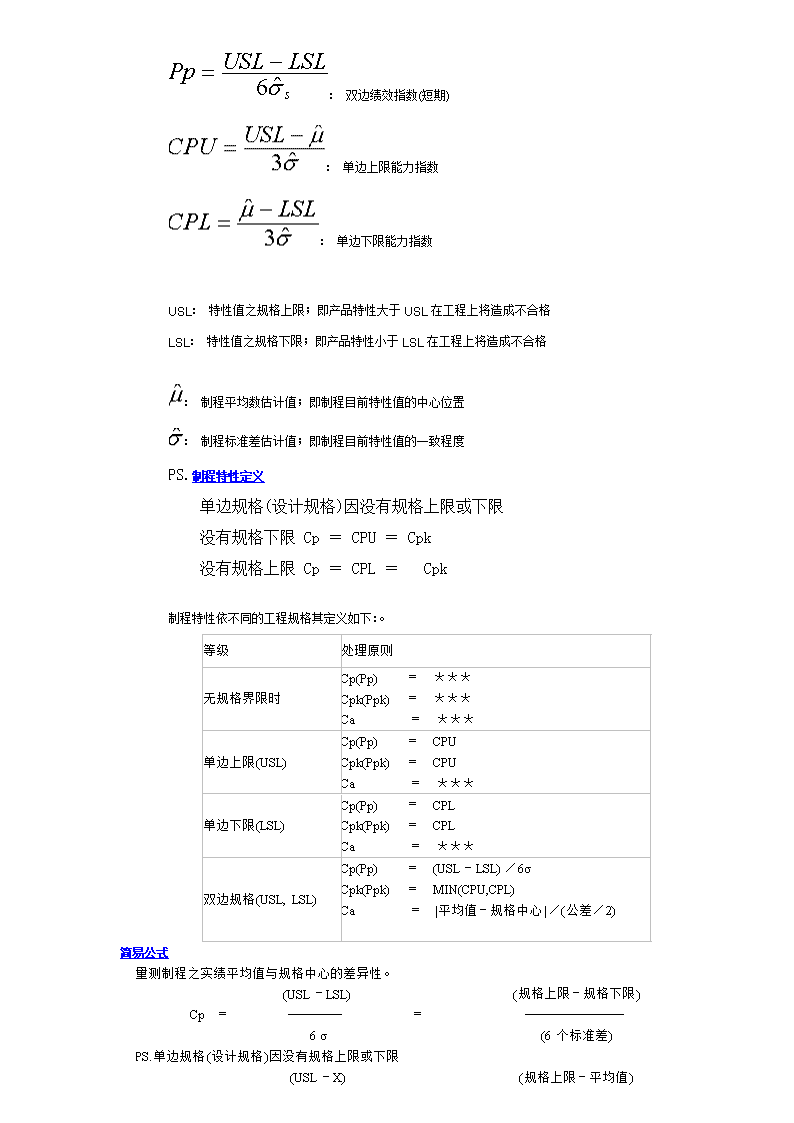

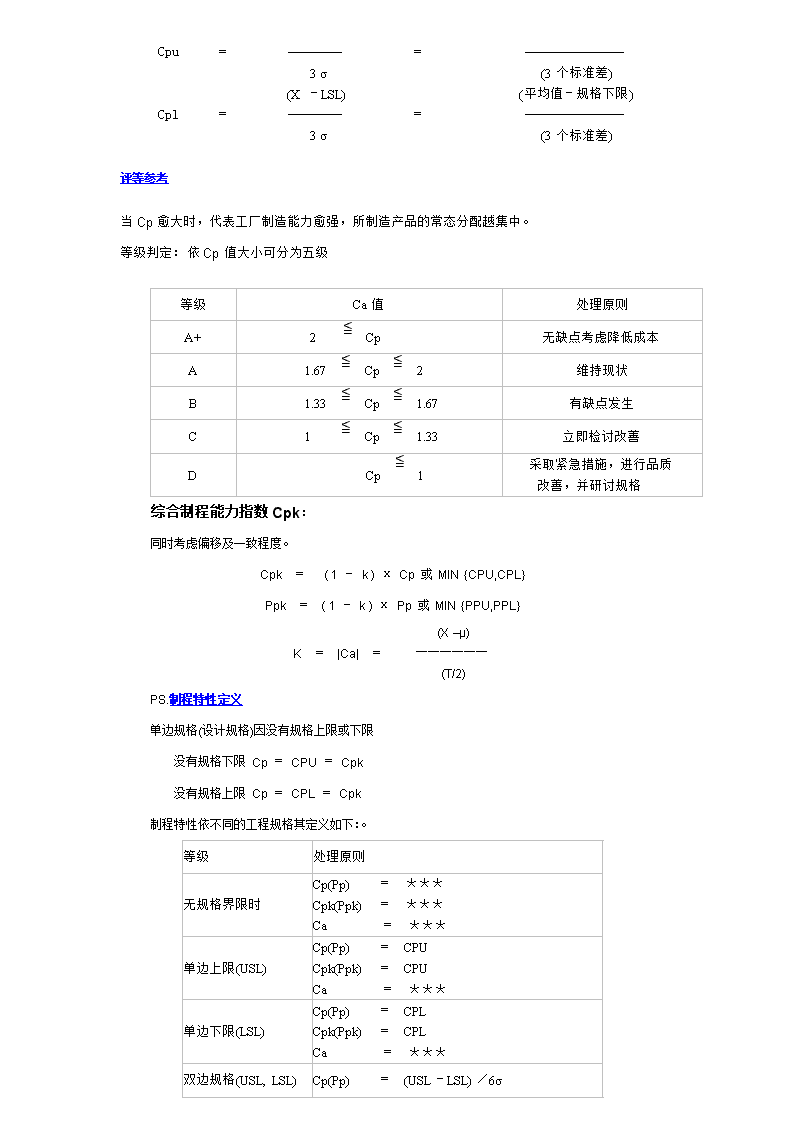

制程能力指数Ca或k(准确度;Accuracy): 表示制程特性中心位置的偏移程度,值等于零,即不偏移。值越大偏移越大,越小偏移越小。 制程准确度Ca(Caoability of Accuracy) 标准公式 简易公式 T=USL-LSL=规格上限-规格下限=规格公差 PS.单边规格(设计规格)因没有规格中心值,故不计算Ca 制造规格将单边规格公差调整为双边规格,如此方可计算Ca (Xbar - μ) (实绩平均值 - 规格中心值) Ca(k) = ────── = ─────────── (T / 2) (规格公差/2) T=USL-LSL=规格上限-规格下限=规格公差 PS.制程特性定义 单边规格(设计规格)因没有规格中心值,故不计算Ca 制造规格将单边规格公差调整为双边规格,如此方可计算Ca 当Ca = 0 时,代表量测制程之实绩平均值与规格中心相同;无偏移 当Ca = ±1 时,代表量测制程之实绩平均值与规格上或下限相同;偏移100% 评等参考 :Ca值愈小,品质愈佳。依Ca值大小可分为四级 等级 Ca值 处理原则 A 0 ≦ |Ca| ≦ 12.5% 维持现状 B 12.5% ≦ |Ca| ≦ 25% 改进为A级 C 25% ≦ |Ca| ≦ 50% 立即检讨改善 D 50% ≦ |Ca| ≦ 100% 采取紧急措施,全面检讨 必要时停工生产 制程精密度Cp(Caoability of Precision) 制程能力指数Cp、Pp、CPU、CPL(精密度;Precision): 表示制程特性的一致性程度,值越大越集中,越小越分散。 或: 双边能力指数(长期) : 双边绩效指数(短期) : 单边上限能力指数 : 单边下限能力指数 USL: 特性值之规格上限;即产品特性大于USL在工程上将造成不合格 LSL: 特性值之规格下限;即产品特性小于LSL在工程上将造成不合格 : 制程平均数估计值;即制程目前特性值的中心位置 : 制程标准差估计值;即制程目前特性值的一致程度 PS.制程特性定义 单边规格(设计规格)因没有规格上限或下限 没有规格下限 Cp = CPU = Cpk 没有规格上限 Cp = CPL = Cpk 制程特性依不同的工程规格其定义如下:。 等级 处理原则 无规格界限时 Cp(Pp) = *** Cpk(Ppk) = *** Ca = *** 单边上限(USL) Cp(Pp) = CPU Cpk(Ppk) = CPU Ca = *** 单边下限(LSL) Cp(Pp) = CPL Cpk(Ppk) = CPL Ca = *** 双边规格(USL, LSL) Cp(Pp) = (USL-LSL)/6σ Cpk(Ppk) = MIN(CPU,CPL) Ca = |平均值-规格中心|/(公差/2) 简易公式 量测制程之实绩平均值与规格中心的差异性。 (USL-LSL) (规格上限-规格下限) Cp = ────── = ─────────── 6 σ (6个标准差) PS.单边规格(设计规格)因没有规格上限或下限 (USL-X) (规格上限-平均值) Cpu = ────── = ─────────── 3 σ (3个标准差) (X -LSL) (平均值-规格下限) Cpl = ────── = ─────────── 3 σ (3个标准差) 评等参考 当Cp愈大时,代表工厂制造能力愈强,所制造产品的常态分配越集中。 等级判定:依Cp值大小可分为五级 等级 Ca值 处理原则 A+ 2 ≦ Cp 无缺点考虑降低成本 A 1.67 ≦ Cp ≦ 2 维持现状 B 1.33 ≦ Cp ≦ 1.67 有缺点发生 C 1 ≦ Cp ≦ 1.33 立即检讨改善 D Cp ≦ 1 采取紧急措施,进行品质 改善,并研讨规格 综合制程能力指数Cpk: 同时考虑偏移及一致程度。 Cpk = ( 1 - k ) x Cp 或 MIN {CPU,CPL} Ppk = ( 1 - k ) x Pp 或 MIN {PPU,PPL} (X –μ) K = |Ca| = ────── (T/2) PS.制程特性定义 单边规格(设计规格)因没有规格上限或下限 没有规格下限 Cp = CPU = Cpk 没有规格上限 Cp = CPL = Cpk 制程特性依不同的工程规格其定义如下:。 等级 处理原则 无规格界限时 Cp(Pp) = *** Cpk(Ppk) = *** Ca = *** 单边上限(USL) Cp(Pp) = CPU Cpk(Ppk) = CPU Ca = *** 单边下限(LSL) Cp(Pp) = CPL Cpk(Ppk) = CPL Ca = *** 双边规格(USL, LSL) Cp(Pp) = (USL-LSL)/6σ Cpk(Ppk) = MIN(CPU,CPL) Ca = |平均值-规格中心|/(公差/2) 评等参考 当Cpk值愈大,代表制程综合能力愈好。 等级判定:依Cpk值大小可分为五级 等级 Cpk值 处理原则 A+ 1.67 ≦ Cpk 无缺点考虑降低成本 A 1.33 ≦ Cpk ≦ 1.67 维持现状 B 1 ≦ Cpk ≦ 1.33 有缺点发生 C 0.67 ≦ Cpk ≦ 1 立即检讨改善 D Cpk ≦ 0.67 采取紧急措施,进行品质 改善,并研讨规格 估计制程不良率ppm: 制程特性分配为常态时,可用标准常态分配右边机率估计。 等级 处理原则 无规格界限时 pUSL = *** pLSL = *** p = *** 单边上限(USL) pUSL = P[ Z > ZUSL] pLSL = *** p = pUSL 单边下限(LSL) pUSL = *** pLSL = P[ Z > ZLSL] p = pLSL 双边规格(USL, LSL) pUSL = P[ Z > ZUSL] pLSL = P[ Z > ZLSL] p = pUSL+pLSL ZUSL= CPU x 3 , ZLSL= CPL x 3 估计标准差(Estimated Standard Deviation) 1. 当 STD TYPE=TOTAL;制程变异存有特殊原因及共同原因时,以此估计标准差。 2. 当 STD TYPE=sbar/c4;使用XBAR-s管制图分析制程,制程显示在管制状态下且特性的分配为常态时,以此估计标准差。 3. 当 STD TYPE=Rbar/d2 ;使用XBAR-R管制图 分析制程,制程显示在管制状态下且特性的分配为常态时,以此估计标准差。 组标准差(Subgroup Standard Deviation) 标准差平均 k = 样本组数 组中位数(Subgroup Median) 中位数平均 组全距(Subgroup Range) Ri = Xmax - Xmin 全距平均 XBAR-s管制图分析( X-s Control Chart) 1. 由平均数管制图与标准差管制图组成。 ●与 X-R 管制图相同,惟s管制图检出力较R管制图大,但计算麻烦。 ●一般样本大小n小于10可以使用R管制图,n大于10 则使用s管制图。 ●有计算机软件辅助时,使用s管制图当然较好。 2. X-s管制图数据表: 序号 日期 时间 观测值 X1 X2 ......... Xn X R 1 2 ‧ ‧ ‧ k X11 X12 ......... X1n X21 X22 ......... X2n ‧ ‧ ‧ Xk1 Xk2 ......... Xkn X1 X2 ‧ ‧ ‧ Xk s1 s2 ‧ ‧ ‧ sk Xi = ∑Xij/n , si = = ∑Xi /k , s = ∑si/k 3. 管制界限: 假设管制特性的分配为N(μ,σ2) 注: 有关常数可以对照本附录最后所列之表2或表3。 . 制程平均及标准差已知 未知 . UCLX = μX + 3σX = μ + 3σ/(n)-2 ≈ Xbar + A3s CLX = μX = μ ≈ Xbar LCLX = μX - 3σX = μ - 3σ/(n)-2 ≈ Xbar - A3s UCLS = μS + 3σS = c4σ + 3c5σ ≈ B4s UCLS = μS = C4σ ≈ s LCLS = μS - 3σS = c4σ - 3c5σ ≈ B3s(小于零时不计) = = Xbar , =s/c4 , =(n)-2 A3 = ,B4 =(c4 + 3C5)/c4,B3=(c4-3c5)/c4 XBAR-R管制图分析( X-R Control Chart) 1. 由平均数管制图与全距管制图组成。 ●品质数据可以合理分组时,可以使用X管制图分析或管制制程平均;使用R管制图分析制程变异。 ●工业界最常使用的计量值管制图。 2. X-R管制图数据表: 序号 日期 时间 观测值 X1 X2 ......... Xn X R 1 2 ‧ ‧ ‧ k X11 X12 ......... X1n X21 X22 ......... X2n ‧ ‧ ‧ Xk1 Xk2 ......... Xkn X1 X2 ‧ ‧ ‧ Xk R1 R2 ‧ ‧ ‧ Rk Xi = ∑Xij/n , Ri = max{Xij} - min{Xij} = ∑Xi /k , R = ∑Ri/k 3. 管制界限: 假设管制特性的分配为N(μ,σ2) 注: 有关常数可以对照本附录最后所列之表2或表3。 . 制程平均及标准差已知 未知 . UCLX = μX + 3σX = μ + 3σ/(n)-2 ≈ Xbar + A2R CLX = μX = μ ≈ Xbar LCLX = μX - 3σX = μ - 3σ/(n)-2 ≈ Xbar - A2R UCLR = μR + 3σR = d2σ + 3d3σ ≈ D4R UCLR = μR = d2σ ≈ R LCLR = μR - 3σR = d2σ - 3d3σ ≈ D3R(小于零时不计) = = Xbar , =R/d2 , =(n)-2 A2 = ,D4 =(d2 + 3d3)/d2,D3=(d2-3d3)/d2 简易公式 估计标准差(Estimated Standard Deviation) 1. 当 STD TYPE=TOTAL;制程变异存有特殊原因及共同原因时,以此估计标准差。 2. 当 STD TYPE=sbar/c4;使用XBAR-s管制图分析制程,制程显示在管制状态下且特性的分配为常态时,以此估计标准差。 σ = s/c4 3. 当 STD TYPE=Rbar/d2 ;使用XBAR-R管制图分析制程,制程显示在管制状态下且特性的分配为常态时,以此估计标准差。 σ = R/d2 组标准差(Subgroup Standard Deviation) si = 标准差平均 s=∑si/k k = 样本组数 组中位数(Subgroup Median) 中位数平均 组全距(Subgroup Range) Ri = Xmax - Xmin 全距平均 R = ∑ Ri/k 标准公式 1. 当 STD TYPE=TOTAL;制程变异存有特殊原因及共同原因时,以此估计标准差。 2. 当 STD TYPE=sbar/c4;使用XBAR-s管制图分析制程,制程显示在管制状态下且特性的分配为常态时,以此估计标准差。 3. 当 STD TYPE=Rbar/d2 ;使用XBAR-R管制图分析制程,制程显示在管制状态下且特性的分配为常态时,以此估计标准差。 组标准差(Subgroup Standard Deviation) 标准差平均 k = 样本组数 组中位数(Subgroup Median) 中位数平均 组全距(Subgroup Range) Ri = Xmax - Xmin 全距平均 直方图分析(Histogram Analysis) 将收集的数据依大小次序归类于既定的组别中,以观察整体数据分布的情况,一般可以了解其中心位置、分散程度及分配型态。直方图及次数分配表之制作步骤如下: 1. 收集数据: 数据最好收集50个以上,较容易显示出整体数据分布的情况。 例如下表,n=100。 顺序 测 定 值 1~10 1.36 1.49 1.43 1.41 1.37 1.40 1.32 1.42 1.47 1.39 11~20 1.41 1.36 1.40 1.34 1.42 1.42 1.45 1.35 1.42 1.39 21~30 1.44 1.42 1.39 1.42 1.42 1.30 1.34 1.42 1.37 1.36 31~40 1.37 1.34 1.37 1.37 1.44 1.45 1.32 1.48 1.40 1.45 41~50 1.39 1.46 1.39 1.53 1.36 1.48 1.40 1.39 1.38 1.40 51~60 1.36 1.45 1.50 1.43 1.38 1.43 1.41 1.48 1.39 1.45 61~70 1.37 1.37 1.39 1.45 1.31 1.41 1.44 1.44 1.42 1.47 71~80 1.35 1.36 1.39 1.40 1.38 1.35 1.42 1.43 1.42 1.42 81~90 1.42 1.40 1.41 1.37 1.46 1.36 1.37 1.27 1.37 1.38 91~100 1.42 1.34 1.43 1.42 1.41 1.41 1.44 1.48 1.55 1.37 2.决定组数: 分组的组数并没有统一的规定,但太多或太少组皆会使直方图失真,建议分组组数依数据之样本大小n决定,如下表。本例 n=100,k=10 。 数据之样本大小 n 建议分组组数 k 50 ~ 100 100 ~ 250 250 以上 6 ~ 10 7 ~ 12 10 ~ 25 3.决定组距: 组距 h 可由组数 k 除以全距 R 来决定,如下式。 全距 R 组距 = h = ────── = ─── 组数 k 制程能力分析图(Process Capability Analysis) 数据常因测定单位不同,而无法相互比较制程特性在品质上的好坏。因此,定义出品质指针来衡量不同特性的品质,在工业上是很重要的一件事情。 制程能力指数是依特性值的规格及制程特性的中心位置及一致程度,来表示制程中心的偏移及制程均匀度。基本上,制程能力分析必须先假设制程是在管制状态下进行 ,也就是说制程很稳定,以及特性分配为常态分配;如此,数据的分析才会有合理的依据。 ●制程能力指数Cp、Pp、CPU、CPL(精密度;Precision): 表示制程特性的一致性程度,值越大越集中,越小越分散。 或: 双边能力指数(长期) : 双边绩效指数(短期) : 单边上限能力指数 : 单边下限能力指数 USL: 特性值之规格上限;即产品特性大于USL在工程上将造成不合格 LSL: 特性值之规格下限;即产品特性小于LSL在工程上将造成不合格 : 制程平均数估计值;即制程目前特性值的中心位置 : 制程标准差估计值;即制程目前特性值的一致程度 ● 制程能力指数Ca或k(准确度;Accuracy): 表示制程特性中心位置的偏移程度,值等于零,即不偏移。值越大偏移越大,越小偏移越小。 制程能力指数Ca或k(准确度;Accuracy): 表示制程特性中心位置的偏移程度,值等于零,即不偏移。值越大偏移越大,越小偏移越小。 制程准确度Ca(Caoability of Accuracy) 标准公式 简易公式 T=USL-LSL=规格上限-规格下限=规格公差 PS.单边规格(设计规格)因没有规格中心值,故不计算Ca 制造规格将单边规格公差调整为双边规格,如此方可计算Ca (Xbar - μ) (实绩平均值 - 规格中心值) Ca(k) = ────── = ─────────── (T / 2) (规格公差/2) T=USL-LSL=规格上限-规格下限=规格公差 PS.制程特性定义 单边规格(设计规格)因没有规格中心值,故不计算Ca 制造规格将单边规格公差调整为双边规格,如此方可计算Ca 当Ca = 0 时,代表量测制程之实绩平均值与规格中心相同;无偏移 当Ca = ±1 时,代表量测制程之实绩平均值与规格上或下限相同;偏移100% 评等参考 :Ca值愈小,品质愈佳。依Ca值大小可分为四级 等级 Ca值 处理原则 A 0 ≦ |Ca| ≦ 12.5% 维持现状 B 12.5% ≦ |Ca| ≦ 25% 改进为A级 C 25% ≦ |Ca| ≦ 50% 立即检讨改善 D 50% ≦ |Ca| ≦ 100% 采取紧急措施,全面检讨 必要时停工生产 ● ●综合制程能力指数Cpk: 同时考虑偏移及一致程度。 Cpk = ( 1 - k ) x Cp 或 MIN {CPU,CPL} Ppk = ( 1 - k ) x Pp 或 MIN {PPU,PPL} ●制程特性在不同的工程规格其定义亦不相同,请参考本附录前段的「计量值之统计数值解说」。 XBAR-R管制图分析( X-R Control Chart) 1. 由平均数管制图与全距管制图组成。 ●品质数据可以合理分组时,可以使用X管制图分析或管制制程平均;使用R管制图分析制程变异。 ●工业界最常使用的计量值管制图。 2. X-R管制图数据表: 序号 日期 时间 观测值 X1 X2 ......... Xn X R 1 2 ‧ ‧ ‧ k X11 X12 ......... X1n X21 X22 ......... X2n ‧ ‧ ‧ Xk1 Xk2 ......... Xkn X1 X2 ‧ ‧ ‧ Xk R1 R2 ‧ ‧ ‧ Rk Xi = ∑Xij/n , Ri = max{Xij} - min{Xij} = ∑Xi /k , R = ∑Ri/k 3. 管制界限: 假设管制特性的分配为N(μ,σ2) 注: 有关常数可以对照本附录最后所列之表2或表3。 . 制程平均及标准差已知 未知 . UCLX = μX + 3σX = μ + 3σ/(n)-2 ≈ Xbar + A2R CLX = μX = μ ≈ Xbar LCLX = μX - 3σX = μ - 3σ/(n)-2 ≈ Xbar - A2R UCLR = μR + 3σR = d2σ + 3d3σ ≈ D4R UCLR = μR = d2σ ≈ R LCLR = μR - 3σR = d2σ - 3d3σ ≈ D3R(小于零时不计) = = Xbar , =R/d2 , =(n)-2 A2 = ,D4 =(d2 + 3d3)/d2,D3=(d2-3d3)/d2 XMED-R管制图分析( -R Control Chart) 1. 由中位数与全距管制图组成。 ●与 X-R 管制图相同,惟管制图检出力较差,但计算较为简单。 2. 管制图数据表: 序号 日期 时间 观测值 X1 X2 ......... Xn X R 1 2 ‧ ‧ ‧ k X11 X12 ......... X1n X21 X22 ......... X2n ‧ ‧ ‧ Xk1 Xk2 ......... Xkn 1 2 ‧ ‧ ‧ k R1 R2 ‧ ‧ ‧ Rk i = Med{Xij} , Ri = max{Xij} - min{Xij} = ∑i /k , R = ∑Ri/k 3. 管制界限: 假设管制特性的分配为N(μ,σ2) 注: 有关常数可以对照本附录最后所列之表2或表3。 . 制程平均及标准差已知 未知 . UCLXmed=μXmed+3σXmed = μ + 3m3σ/(n)-2 ≈ +m3A2R UCLXmed=μXmed+3σXmed = μ ≈ LCLXmed=μXmed-3σXmed = μ - 3m3σ/(n)-2 ≈ -m3A2R UCLR = μR + 3σR = d2σ + 3d3σ ≈ D4R UCLR = μR = d2σ ≈ R LCLR = μR - 3σR = d2σ - 3d3σ ≈ D3R(小于零时不计) = , =R/d2 , = Xmed , =(n)-2 XBAR-s管制图分析( X-s Control Chart) 1. 由平均数管制图与标准差管制图组成。 ●与 X-R 管制图相同,惟s管制图检出力较R管制图大,但计算麻烦。 ●一般样本大小n小于10可以使用R管制图,n大于10 则使用s管制图。 ●有计算机软件辅助时,使用s管制图当然较好。 2. X-s管制图数据表: 序号 日期 时间 观测值 X1 X2 ......... Xn X R 1 2 ‧ ‧ ‧ k X11 X12 ......... X1n X21 X22 ......... X2n ‧ ‧ ‧ Xk1 Xk2 ......... Xkn X1 X2 ‧ ‧ ‧ Xk s1 s2 ‧ ‧ ‧ sk Xi = ∑Xij/n , si = = ∑Xi /k , s = ∑si/k 3. 管制界限: 假设管制特性的分配为N(μ,σ2) 注: 有关常数可以对照本附录最后所列之表2或表3。 . 制程平均及标准差已知 未知 . UCLX = μX + 3σX = μ + 3σ/(n)-2 ≈ Xbar + A3s CLX = μX = μ ≈ Xbar LCLX = μX - 3σX = μ - 3σ/(n)-2 ≈ Xbar - A3s UCLS = μS + 3σS = c4σ + 3c5σ ≈ B4s UCLS = μS = C4σ ≈ s LCLS = μS - 3σS = c4σ - 3c5σ ≈ B3s(小于零时不计) = = Xbar , =s/c4 , =(n)-2 A3 = ,B4 =(c4 + 3C5)/c4,B3=(c4-3c5)/c4 X-Rm管制图分析( X-Rm Control Chart) 1. 由个别值管制图与移动全距管制图组成。 ●品质数据不能合理分组,有下列情况时,可以使用X-Rm管制图: •一次只能收集到一个数据,如生产效率及损耗率。 •制程品质极为均匀,不需多取样本,如液体浓度。 •取得测定值既费时成本又高,如复杂的化学分析及破坏性试验。 2. X-Rm管制图数据表: 序号 日期 时间 观测值 X R 1 2 ‧ ‧ ‧ k X1 X2 ‧ ‧ ‧ Xk R1 R2 ‧ ‧ ‧ Rk-1 X = ∑Xi/k Ri = | Xi - Xi-1 | Rm = ∑Ri/(k-1) 3. 管制界限: 假设管制特性的分配为N(μ,σ2) 注: 有关常数可以对照本附录最后所列之表2或表3。 . 制程平均及标准差已知 未知 . UCLX = μX + 3σX = μ + 3σ ≈ X + E2Rm CLX = μX = μ ≈ X LCLX = μX - 3σX = μ - 3σ ≈ X - E2Rm UCLR = μR + 3σR = d2σ + 3d3σ ≈ D4Rm UCLR = μR = d2σ ≈ Rm LCLR = μR - 3σR = d2σ - 3d3σ ≈ D3Rm(小于零时不计) = , =Rm/d2 E2 = 3/d2 计数型 推移图分析(Trend Chart) 推移图是以统计量;如不良率( p )、良率( 1-p )、不良数( np )、缺点数( c )、单位缺点数( u;dpu ) 及每百万缺点数值( dppm )为纵轴,日期/时间为横轴。依日期/时间顺序显示数量的大小以掌握趋势之变化。其制作方式如下: 1. 纵轴为指定的统计量,横轴为日期/时间。 2. 记上刻度的数量。 3. 计算统计量,如下表。 4. 以统计量点绘推移图。 序号 日期 时间 批量 检点数 检验数 不良数 统计量 1 2 . . . k PROD1 PROD2 . . . PRODk CHK1 CHK2 . . . CHKk INSP1 INSP2. . . . INSPk DEF1 DEF2 . . . DEFk STAT1 STAT2 . . . STATk 合 计 QTY SUM CHK SUM INSP SUM DEF SUM PBAR CBAR UBAR dppm 计数值各统计量的计算方式说明如下: ● 不良率(p) = DEFi/INSPi QTY SUM =PRODi ,INSP SUM =INSPi ,DEF SUM =DEFi, PBAR =DEFi/INSPi ● 不良数(np) = DEFi QTY SUM =PRODi ,INSP SUM =INSPi ,DEF SUM =DEFi, PBAR =DEFi/INSPi ● 良数(1-p) = 1-DEFi/INSPi QTY SUM =PRODi ,INSP SUM =INSPi ,DEF SUM =DEFi, PBAR =DEFi/INSPi ● 缺点数(c) = DEFi QTY SUM =PRODi ,INSP SUM =INSPi ,DEF SUM =DEFi, CBAR =DEFi/INSPi ● 单位缺点数(u;dpu) = DEFi/INSPi QTY SUM =PRODi ,INSP SUM =INSPi ,DEF SUM =DEFi, UBAR =DEFi/INSPi ● 每百万缺点数(dppm) = (DEFi/(CHKi x INSPi)) x 106 QTY SUM =PRODi ,CHK SUM =CHK ix INSPi ,DEF SUM =DEFi ,dppm =(DEFi/CHKiINSPi x 106 不良率管制图(p Control Chart) 1. 分析或管制制程的不良率,样本大小n可以不同。 2. p管制图数据表: 序 号 日 期 时 间 样本大小 不良数 不良率 备 注 1 2 . . . k n1 n2 . . . nk d1 d2 . . . dk p1 p2 . . . pk pi = di/ni , p = ∑di/∑ni 3. 管制界限: 假设管制的制程平均不良率为p' (制程平均不良率已知) (制程平均不良率未知) UCLp =μp + 3σp =p'+3 ≈ p+3 CLp =μp =p' ≈ p LCLp =μp - 3σp =p'-3 ≈ p-3(小于零时不计) 以 p 估计 p' 不良数管制图(np Control Chart) 1. 分析或管制制程的不良数,样本大小n要相同。 2. np管制图数据表: 序 号 日 期 时 间 样本大小 不良数 不良数 备 注 1 2 . . . k n n . . . n d1 d2 . . . dk np1 np2 . . . npk npi = di , p = ∑di/kn 3. 管制界限: 假设管制的制程不良率为p' (制程平均不良率已知) (制程平均不良率未知) UCLnp =μnp + 3σnp=np'+3 ≈ np+3 CLnp =μnp =np' ≈ np LCLnp =μnp - 3σnp=np'-3 ≈ np-3 LCLnp (小于零时不计) 缺点数管制图分析(c Control Chart) 1. 分析或管制制程的缺点数,样本大小n要相同。 2. c管制图数据表: 序 号 日 期 时 间 样本大小 缺点数 备 注 1 2 . . . k n n . . . n c1 c2 . . . ck cI为n个单位中含有之缺点数 c = ∑ci/n x k ;每一单位之平均缺点数 3. 管制界限: 假设管制的制程每一单位之平均缺点数为c' (制程平均缺点数已知) (制程平均缺点数未知) UCLc = μc + 3σc = nc'+3 ≈ nc + 3 CLp = μc =nc' ≈ nc LCLc = μc - 3σc = nc'-3 ≈ nc - 3(小于零时不计) 以 柏拉图分析(Pareto Analysis) 柏拉图分析是以80:20原理进行重点分析的图表,不良/缺点项目依数量之大小排列,横坐标为不良/缺点项目,纵坐标为不良/缺点数量或累积百分比,分析出重点不良/缺点项目供品管人员做为改善之目标。其制作方式如下: 1. 决定分类项目: 以产品或制程订定检查项目或不良原因。 2. 收集数据: 以某一期间收集特定问题的检查记录。 3. 依数量之大小排序整理数据,如下表。 不良/缺点 代 号 不良/缺点 名 称 数 量 累 积 数 量 累 积 百 分 比 % 1 2 A B Q1 Q2 Q1 Q1+Q2 Q1/T (Q1+Q2)/T 3 . . . k C . . . K Q3 . . . Qk Q1+Q2+Q3 . . . Q1+Q2+,......Qk (Q1+Q2+Q3)/T . . . 100 总 计 T 良率管制图分析(1-p Control Chart) 1. 分析或管制制程的良率,样本大小n可以不同。 2. Yield 管制图数据表: 序 号 日 期 时 间 样本大小 不良数 良 率 备 注 1 2 . . . k n1 n2 . . . nk d1 d2 . . . dk 1-p1 1-p2 . . . 1-pk pi = di/ni , p = ∑di/∑ni 3. 管制界限: 假设管制的制程平均不良率为1 - p' (制程平均不良率已知) (制程平均不良率未知) UCL1-p =μ1-p + 3σ1-p =1-p'+3 ≈ 1-p+3 UCLp =μp =1-p' ≈ 1-p LCL1-p =μ1-p - 3σ1-p =1-p'-3 ≈ 1- p-3 以1- p 估计1- p' 单位缺点数管制图分析(u Control Chart) 1. 分析或管制制程的单位缺点数,样本大小n可以不同。 2. u管制图数据表: 序 号 日 期 时 间 样本大小 缺点数 备 注 单位缺点数 1 2 . . . k n1 n2 . . . nk c1 c2 . . . ck u1 u2 . . . uk cI为ni个单位中含有之缺点数 ui = ci/ni,u = ∑ci/ni ;每一单位之平均缺点数 3. 管制界限: 假设管制的制程每一单位之平均缺点数为c' (制程平均缺点数已知) (制程平均缺点数未知) UCLu = μu + 3σu = c'+3 ≈ u + 3 CLu = μu = c' ≈ u LCLu = μu - 3σu = c'-3 ≈ u - 3(小于零时不计) 以 u 估计 c' (表2) 常态分配统计量抽样分配常数表 样本大小 (n) m3 d2 d3 c2 c3 c4 c5 2 3 4 5 1.000 1.160 1.090 1.198 1.128 1.693 2.059 2.326 0.853 0.888 0.880 0.864 0.564 0.724 0.798 0.841 0.426 0.378 0.337 0.305 0.798 0.886 0.921 0.940 0.603 0.463 0.389 0.341 6 7 8 9 10 1.135 1.214 1.160 1.223 1.176 2.534 2.704 2.847 2.970 3.078 0.848 0.833 0.820 0.808 0.797 0.868 0.888 0.903 0.914 0.923 0.281 0.261 0.245 0.232 0.220 0.952 0.959 0.965 0.969 0.973 0.308 0.282 0.262 0.246 0.232 11 12 13 14 15 1.228 1.188 1.232 1.196 1.235 3.173 3.258 3.336 3.407 3.472 0.787 0.778 0.770 0.763 0.756 0.930 0.936 0.941 0.945 0.949 0.210 0.202 0.194 0.187 0.181 0.975 0.978 0.979 0.981 0.982 0.221 0.211 0.202 0.194 0.187 16 1.203 3.532 0.750 0.952 0.175 0.984 0.181 17 18 19 20 1.237 1.208 1.239 1.212 3.588 3.640 3.689 3.735 0.744 0.739 0.733 0.729 0.955 0.958 0.960 0.962 0.170 0.165 0.161 0.157 0.985 0.985 0.986 0.987 0.175 0.170 0.166 0.161 (表3) 计量值管制界限系数 样本大小 (n) A2 A3 B3 B4 D3 D4 E2 2 3 4 5 1.880 1.023 0.729 0.577 2.659 1.954 1.628 1.427 ----- ----- ----- ----- 3.267 2.568 2.266 2.089 ----- ----- ----- ----- 3.267 2.574 2.282 2.114 2.660 1.772 1.457 1.290 6 7 8 9 10 0.483 0.419 0.373 0.337 0.308 1.287 1.182 1.099 1.032 0.975 0.303 0.118 0.185 0.239 0.284 1.970 1.882 1.815 1.761 1.716 ----- 0.076 0.136 0.184 0.223 2.004 1.924 18645 1.816 1.777 1.184 1.109 1.054 1.010 0.975 11 12 13 14 15 0.285 0.266 0.249 0.235 0.223 0.927 0.886 0.850 0.817 0.789 0.321 0.354 0.382 0.406 0.428 1.679 1.646 1.618 1.594 1.572 0.256 0.283 0.307 0.328 0.347 1.744 1.717 1.693 1.672 1.653 0.945 0.921 0.899 0.880 0.864 16 17 18 19 20 0.212 0.203 0.194 0.187 0.180 0.763 0.739 0.718 0.698 0.680 0.448 0.466 0.482 0.497 0.510 1.552 1.534 1.518 1.503 1.490 0.363 0.378 0.391 0 403 0.415 1.637 1.622 1.608 1.597 1.585 0.849 0.936 0.824 0.813 0.803 查看更多