- 2021-10-20 发布 |

- 37.5 KB |

- 7页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

NPI项目管理程序

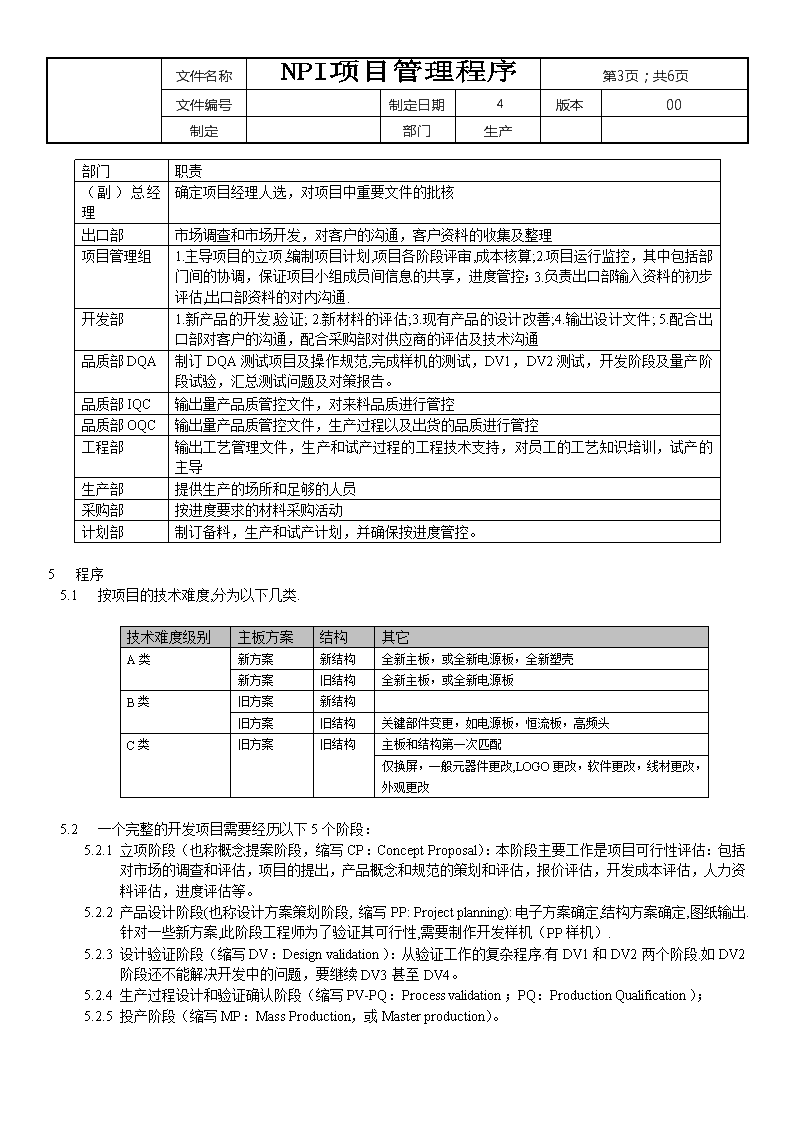

文件名称 第7页;共6页 文件编号 制定日期 4 版本 00 制定 部门 生产 文件变更/修订履历表 修订版本 修订内容 修订日期 修订人 文 件 审 批 制 订 审核 会 签 □工程ENG □销售SAL □品质QA □市场MKT □生产PRD □研发RD □采购PUR □财务FIN □物控PMC □人事HR □仓库WH □行政AD 批 准 签字 日期 分 发 部 门 □销售SAL □市场MKT □研发RD □工程ENG □品质QA □生产PRD □采购PUR □物控PMC □仓库WH □财务FIN □人事HR □行政AD 文件名称 第7页;共6页 文件编号 制定日期 4 版本 00 制定 部门 生产 1 目的: 规范项目的管理程序,明确各部门的职责,确保项目运行的可控性,满足客户要求。 2 范围: XXXX自主开发的新产品开发项目,客户提出的新产品开发项目,公司自主提出的设计改进开发项目. 3 定义: 3.1 项目: 为了达成新产品或新服务的顺利实现而成立的专项管理方案,由项目小组以团队合作的方式来完成. 广义:从产品概念的提出开始,直到产品生命周期结束,即产品退出市场时。 狭义: 从项目立项,直至产品实现量产。 l 自主开发项目:本司根据自身发展需要确立的产品开发项目,立项阶段还没有明确客户订单,产品规格和标准由本司依据行业标准或资讯自行确立。 l 客户机型开发项目:应客户需求而开发新产品的项目,产品规格和标准按客户要求及客户所在的国家和地区的法规确立。一般的,客户机型的项目,设计上都用原已成熟的主板方案和成熟的结构件相匹配。 3.2 项目的特点: 项目是有周期的,项目周期结束时,项目小组随之解散. 3.3 项目小组: 为了项目的顺利运行,项目管理组组织各部门相关人员成立的专项小组,此小组为横向功能小组, 项目小组成员从职责划分,有项目经理和小组成员,各角色以项目经理为中心,形成有核心的团队,人员之间不存在上下级的行政关系,但有责任互相督促,尤其是存在工作继承关系时,下一环节是上一环节的客户,有责任督促上一环节的同事按时按量完成相应的工作. 3.4 项目经理: 由总经理或副总经理任命,作为项目小组的组长,负责项目中跨部门工作的组织;帮助小组成员之间完成高效沟通;管控对于与客户有关重要文件;发布项目有关的会议记录;并主导完成立项,成立项目小组,成本核算,项目计划,阶段评审等工作. 3.5 小组成员: 来自各职能部门,负责和项目有关的专业性工作内容,并管理相关的工作进度,和项目经理保持顺畅的沟通.其专业性质的工作应由相关部门主管人员提供指导和支持,本职能工作影响到项目进度时,部门内部应及时采取措施,并和项目经理沟通,以便调动公司更多内外资源帮助推动项目顺利运行. 3.6 开发问题点:指新产品设计开发阶段,装配及品质检测过程发现的影响产品质量及可制造性的问题.问题点分为以下4个级别: l Z类:致命问题点:产品安全性能或电磁兼容性能不符合相应强制性国家标准要求。 l A类:严重问题点:导致产品的失效或严重降低产品使用功能,为用户不可接受的不合格 l B类:一般问题点:使产品性能降低,但一般用户可以接受的不合格 l C类:轻微问题点.:对产品使用功能无影响,属制造不精细的不合格 4 项目中各部门职责: 文件名称 第7页;共6页 文件编号 制定日期 4 版本 00 制定 部门 生产 部门 职责 (副)总经理 确定项目经理人选,对项目中重要文件的批核 出口部 市场调查和市场开发,对客户的沟通,客户资料的收集及整理 项目管理组 1.主导项目的立项,编制项目计划,项目各阶段评审,成本核算;2.项目运行监控,其中包括部门间的协调,保证项目小组成员间信息的共享,进度管控;3.负责出口部输入资料的初步评估,出口部资料的对内沟通. 开发部 1.新产品的开发,验证; 2.新材料的评估;3.现有产品的设计改善;4.输出设计文件; 5.配合出口部对客户的沟通,配合采购部对供应商的评估及技术沟通 品质部DQA 制订DQA测试项目及操作规范,完成样机的测试,DV1,DV2测试,开发阶段及量产阶段试验,汇总测试问题及对策报告。 品质部IQC 输出量产品质管控文件,对来料品质进行管控 品质部OQC 输出量产品质管控文件,生产过程以及出货的品质进行管控 工程部 输出工艺管理文件,生产和试产过程的工程技术支持,对员工的工艺知识培训,试产的主导 生产部 提供生产的场所和足够的人员 采购部 按进度要求的材料采购活动 计划部 制订备料,生产和试产计划,并确保按进度管控。 1 程序 1.1 按项目的技术难度,分为以下几类. 技术难度级别 主板方案 结构 其它 A类 新方案 新结构 全新主板,或全新电源板,全新塑壳 新方案 旧结构 全新主板,或全新电源板 B类 旧方案 新结构 旧方案 旧结构 关键部件变更,如电源板,恒流板,高频头 C类 旧方案 旧结构 主板和结构第一次匹配 仅换屏,一般元器件更改,LOGO更改,软件更改,线材更改,外观更改 1.2 一个完整的开发项目需要经历以下5个阶段: 1.2.1 立项阶段(也称概念提案阶段,缩写CP:Concept Proposal):本阶段主要工作是项目可行性评估:包括对市场的调查和评估,项目的提出,产品概念和规范的策划和评估,报价评估,开发成本评估,人力资料评估,进度评估等。 1.2.2 产品设计阶段(也称设计方案策划阶段, 缩写PP: Project planning):电子方案确定,结构方案确定,图纸输出.针对一些新方案,此阶段工程师为了验证其可行性,需要制作开发样机(PP样机). 1.2.3 设计验证阶段(缩写DV:Design validation):从验证工作的复杂程序.有DV1和DV2两个阶段.如DV2阶段还不能解决开发中的问题,要继续DV3甚至DV4。 1.2.4 生产过程设计和验证确认阶段(缩写PV-PQ:Process validation;PQ:Production Qualification); 1.2.5 投产阶段(缩写MP:Mass Production,或Master production)。 文件名称 第7页;共6页 文件编号 制定日期 4 版本 00 制定 部门 生产 1.1 项目5个阶段的关系图及周期: PP DV(DV1,DV2) PV-PQ 沟通,评估,持续改善 CP MP 技术难 度级别 说明 CP 阶段 PP/DV 阶段 开发合计 (CP,PP,DV) PV-PQ/MP 阶段 总计 A类 A1:全新自主开发结构+全新方案 5.5天 146天 151.5天 33天 184.5天 A2:全新公模+全新方案 5.5天 96天 101.5天 134.5天 A3:只改镶件或旧结构+新方案 5.5天 100天 105.5天 138.5天 B类 B1:全新自主开发结构+旧方案 5.5天 106.5天 112天 33天 145天 B2:全新公模+旧方案 5.5天 39.5天 45天 78天 B3:只改结构镶件+旧方案 3.5天 60.5天 64天 97天 B4:旧结构+旧方案,只改Tuner, power inverter, speaker 2天 31天 33天 66天 C类 C1:旧结构/旧方案第一次配合 2天 9.5天 11.5天 33天 44.5天 C2:改屏(五金/线材) 0.5天 10.5天 11天 44天 C3:改软件/外观/颜色/丝印 0.5天 11.5天 12天 45天 1.2 根据项目技术难度不同,对各阶段样机数量要求也有不同,见下面对应表格: 技术难度级别 CP PP DV1 DV2 PV/PQ MP A类 √① √3台② √20台 √30台 √50-300台③④ √ B类 √① √3台② √20台 √50-300台③④ √ C类 √① √1~3台⑤ √ 注:①:客户要求的项目,出口部出《客户机型项目建议书》和《样机订单及产品规格表》,自主研发的项目由开发部出《自主开发项目建议书》,详见下文细则5.5.1 ②:3台是本公司内部测试验证需要的数量,如果是客户机型的项目,客户样机订单上的数量另外计算。 ③:收到客户大货订单才启动PV-PQ阶段. ④: 针对CKD/SKD项目,PV-PQ整机测试及试验验证,数量为5~20台。 ⑤: 根据更改的程度,项目小组决定样机数量. 1.3 项目各阶段工作内容 文件名称 第7页;共6页 文件编号 制定日期 4 版本 00 制定 部门 生产 1.1.1 阶段1: CP阶段 1.1.1.1 出口部做市场调查获得市场或潜在客户的需求信息,形成市场需求资料文件。 1.1.1.2 如是客户要求开发的机型,市场部做成《客户机型项目建议书》和《样机订单及产品规格表》,客户要求在《样机订单及产品规格表》描述,项目建议书上相关表格内作补充说明。 1.1.1.3 如果暂时没有目标客户,开发部根据市场部需求做出《自主开发项目建议书》。内容包括: l 项目产品的安全、环境、基本功能、结构、外观、包装、技术参数、性能指标; l 项目产品的目标顾客、预期销量、上市期限、预估价格、利润空间; 1.1.1.4 项目管理组,组织开发部等相关部门从初步的设计方案、竞争对手,供应商能力,生产能力,品质控制能力,材料,设备,模具等成本预估做成《项目可行性评审报告》。 1.1.1.5 项目管理组将《项目建议书》,《项目可行性评审报告》,《样机订单及产品规格表》报总经理批准。 1.1.1.6 总经理审批《项目建议书》后,PM部组织相关部门,对项目建议书进行理解和分析,针对客户机型的项目,同时对《样机订单及产品规格表》进行评审,样机评审过程要求各部门在《样机订单评审表》上填写各自任务的预计完成时间并签名: l 第一:开发部:填写主要结构,电子材料规格编号,美工方案,填写出样机BOM,新材料图纸的时间。 l 第二:PMC:填写齐料时间。 l 第三:开发部:填写制作,自检时间。 l 第四: DQA:填写检测和试验时间。 l 第五:开发部:填写改善完成,自检时间; l 第六: DQA:检测完成时间; l 第七:开发部:样机打包时间。 l 第八:PMC部:填写样机寄出时间。 l 第九:各部门主管级以上人员会签,开发副总批准。 1.1.1.7 项目管理组主导做成《产品企划书》(针对A类,B1,B2类开发项目),其中明确产品规格要求,安规要求,特殊配置,项目进度和相关责任人,由总经理审批。 1.1.2 阶段2:PP阶段 1.1.2.1 开发部根据《产品企划书》,按项目计划展开开发设计工作并不定期对设计方案及文件进行评审,包括但不限于: 样机BOM,结构件设计,原理图,PCB LAYOUT,电子件规格书,产品规格书,特殊调试指引,初始包装设计,设计潜在失效及效果分析。 1.1.2.2 采购部协助开发部完成对供应商的沟通以及打样工作。针对重要的设计参数,开发工程师直接和供应商的工程师商讨,需要时,通过互访来增进双方的沟通效率。 1.1.2.3 开发部制作3台开发样机对设计方案进行验证,工程部参与工艺评审,DQA参与检验和品质评估。 1.1.2.4 样机制作及自检过程,开发工程师对自检的问题点和对策进行记录,及时完成BOM等图纸资料的更新。 1.1.2.5 安规测试(认证/派生),项目小组经评估,可在此阶段安排相关的初试。 1.1.2.6 针对样机的制作过程和检验过程发现的问题点,样机组,工程部,DQA形成记录,汇总于项目经理处。 1.1.2.7 项目经理组织开发,工程,样机组对问题点进行评估,开发给出相应对策,做成《PP问题点及对策报告》。 1.1.2.8 所有问题点有对策方案,且没有Z类和A类问题点后,项目小组开会进行总结,并策划下一阶段的具体工作。 1.1.2.9 开发部根据《PP问题点及对策报告》对产品设计文件进行更新,输出DV1试产BOM及需要采购的新材料的图纸,完整的产品规格书。 文件名称 第7页;共6页 文件编号 制定日期 4 版本 00 制定 部门 生产 1.1.1 阶段3:DV阶段 1.1.1.1 开发部提出DV1试产申请(20台),得到小组审核总经理的批准后实施。 1.1.1.2 采购部完成材料的采购工作。 1.1.1.3 开发对新材料进行部品承认/品质部IQC确认。 1.1.1.4 工程部主导中试组完成试产(装配,老化,测试),开发工程师在现场跟进并解决问题。 1.1.1.5 中试的产品由DQA进行测试和试验,并做成DV1试产测试及试验报告。 1.1.1.6 项目经理汇总中产过程中的问题点以及DQA的问题点。组织开发,工程,中试组,品质等部门进行评估并汇总对策措施,做成《DV1试产问题点及对策报告》。 1.1.1.7 开发部依据《DV1试产问题点及对策报告》对设计资料进行更新,并发布DV2试产BOM。 1.1.1.8 开发部出DV2试产申请(A类项目30台,B类项目20台),得到总经理的批准后进入DV2验证阶段。后续程序参照以上5.3.3.2~6. 1.1.1.9 安规试验:项目小组评估,需要做认证的,开发提出申请,总经理批准后实施。 1.1.1.10 DV2试产完成后,完成《DV2试产问题点及对策报告》,如果有Z类致命问题和A类严重问题点,B类问题点还没有解决,继续DV3,直至关闭这类问题点,小组进行总结评估后才能申请进入PV-PQ阶段. 1.1.1.11 工程部完成排位图,作业指导书。 1.1.1.12 品质部完成量产检验规范,试验规范等品质监控指导性文件。 1.1.2 阶段4: PV-PQ阶段 1.1.2.1 开发部根据DV阶段的《问题点及对策报告》以及改善的效果,更新设计资料,并发布MP BOM。PV-PQ所用的材料和量产材料一样。 1.1.2.2 接到客户订单后项目小组经评估启动PV-PQ时,由计划部排出PV-PQ试产计划,订单数为1000台以下时,试产数为50台,订单数为1000~3000台时,试产数为100台,订单数为3000台以上时,试产数为300台。 1.1.2.3 采购部采购PV-PQ所需材料,一般情况下同时采购NP材料。 1.1.2.4 品质部IQC对所有来料进行检测,对PV-PQ试产使用的新材料,要求100%全检。来料没有问题后,才能启动PV-PQ试产。 1.1.2.5 PV-PQ试产由工程部中试组主导,生产前对员工进行培训,按量产节拍生产,按操作指导书操作。 1.1.2.6 品质部负责PV-PQ试产过程品质控制,产品的检测和试验,品质监控数据显示异常时,有权要求停拉。 1.1.2.7 开发部协助解决异常问题。 1.1.2.8 试产后,工程部召开试产总结会议,汇总问题点并做成《PV-PQ问题点及对策报告》,明确相关责任部门和要求完成的日期。 1.1.2.9 项目经理督促各责任人完成改善工作。直至所有问题点都有有效的对策后,项目经理会同品质经理组织量产前会议由品质部出量产批准单,项目工程师,中试组,DQA,工程部会签,品质部经理批准后方可放行。 1.1.3 阶段5:MP阶段 1.1.3.1 开发部依据《PV-PQ问题点及对策报告》的结果,对设计资料进行更新以及发布,包括MP BOM的ECN,图纸等技术资料。 1.1.3.2 项目小组策划生产异常及对策。 1.1.3.3 开发部更新资料并归档,包括开发过程的输出资料,产品规格书,量产软件等。 1.1.4 项目过程中客户样机程序: 1.1.4.1 出口部出《样机订单及产品规格表》开发部出样机BOM,新材料图纸等资料。 1.1.4.2 参照5.5.1.6,项目管理组组织订单评审. 文件名称 第7页;共6页 文件编号 制定日期 4 版本 00 制定 部门 生产 如评审意见是从PP样机或试产中领用.开发部对库存样机进行评估确认与订单要求一致后交DQA检测合格后出货.否则按以下程序: l 采购部安排采购 l 开发部对部品进行承认。 l 开发部制作样机并自检完成后交DQA检测,附上《产品规格书》,《样机BOM》,及电子版本的样机照片。 l 开发部安排安规的相关测试(如果客户有安规要求),并输出相关的报告,安规件清单等资料。 l DQA部对样机进行检测并做成记录,将异常问题点汇成《样机问题点检验报告》,核对《产品规格书》,《样机BOM》,及电子版本的样机照片后方可放行。 l 开发部对样机进行改善,涉及结构更改的,要项目小组进行评估,包括对成本,交期,正常量产的影响。改善完成后DQA再次检测并确认,直到样机符合客户要求为止。 1.1.1.1 经检测合格的样机经客户验样合格后(如客户要求),交开发部样机组包装后通知出口部安排出货。 1.1.1.2 出口部负责跟进客户的评估,收集客户的EV报告,传递给项目管理组,项目管理组组织相关部门讨论改善方案并跟进解决。查看更多