- 2021-10-20 发布 |

- 37.5 KB |

- 9页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

焊接工艺评定

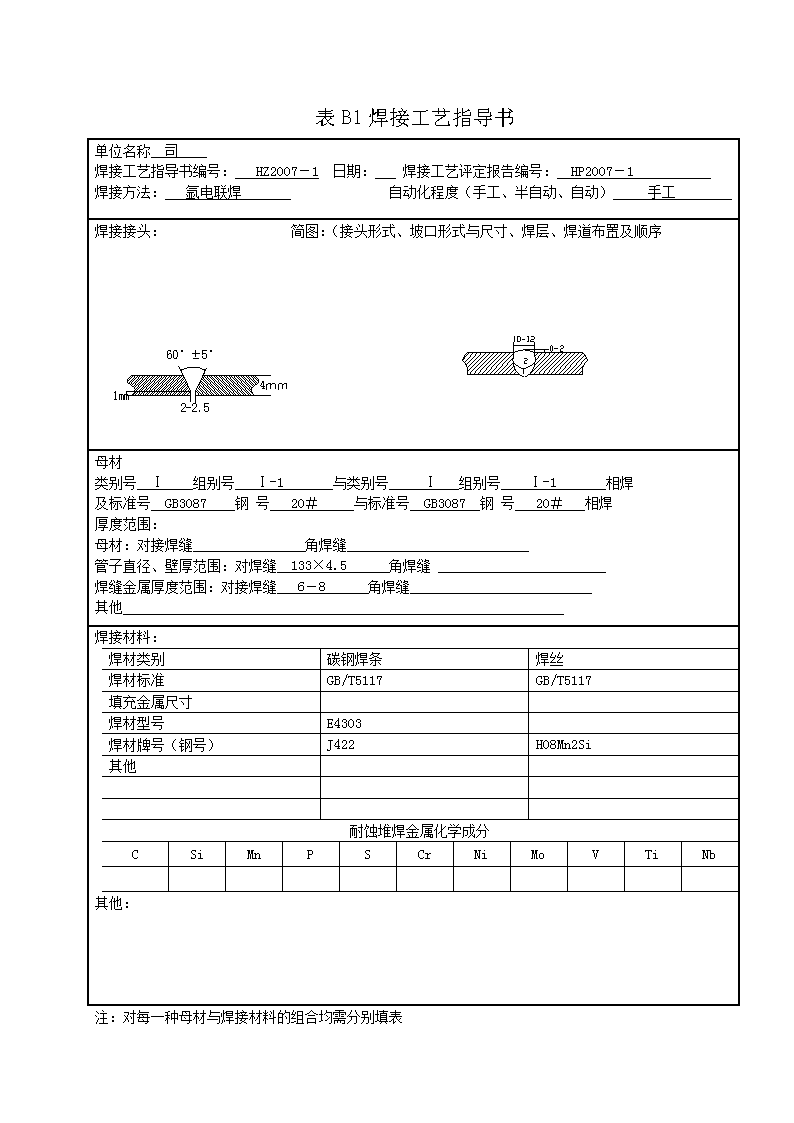

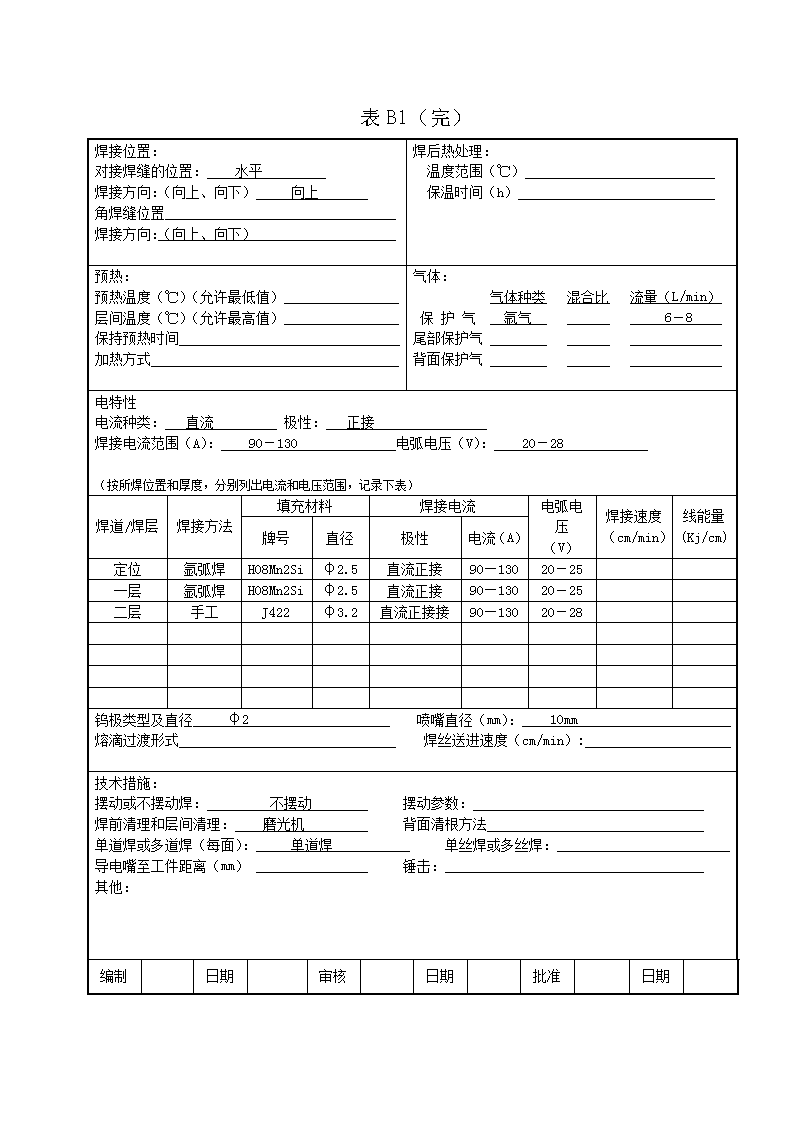

焊接工艺评定 焊接工艺评定名称: 焊接工艺评定编号: 试 验 材 料: 焊 接 方 法: 氩电联焊 表B1焊接工艺指导书 单位名称 司 焊接工艺指导书编号: HZ2007-1 日期: 焊接工艺评定报告编号: HP2007-1 焊接方法: 氩电联焊 自动化程度(手工、半自动、自动) 手工 焊接接头: 简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序 母材 类别号 Ⅰ 组别号 Ⅰ-1 与类别号 Ⅰ 组别号 Ⅰ-1 相焊 及标准号 GB3087 钢 号 20# 与标准号 GB3087 钢 号 20# 相焊 厚度范围: 母材:对接焊缝 角焊缝 管子直径、壁厚范围:对焊缝 133×4.5 角焊缝 焊缝金属厚度范围:对接焊缝 6-8 角焊缝 其他 焊接材料: 焊材类别 碳钢焊条 焊丝 焊材标准 GB/T5117 GB/T5117 填充金属尺寸 焊材型号 E4303 焊材牌号(钢号) J422 H08Mn2Si 其他 耐蚀堆焊金属化学成分 C Si Mn P S Cr Ni Mo V Ti Nb 其他: 注:对每一种母材与焊接材料的组合均需分别填表 表B1(完) 焊接位置: 对接焊缝的位置: 水平 焊接方向:(向上、向下) 向上 角焊缝位置 焊接方向:(向上、向下) 焊后热处理: 温度范围(℃) 保温时间(h) 预热: 预热温度(℃)(允许最低值) 层间温度(℃)(允许最高值) 保持预热时间 加热方式 气体: 气体种类 混合比 流量(L/min) 保 护 气 氩气 6-8 尾部保护气 背面保护气 电特性 电流种类: 直流 极性: 正接 焊接电流范围(A): 90-130 电弧电压(V): 20-28 (按所焊位置和厚度,分别列出电流和电压范围,记录下表) 焊道/焊层 焊接方法 填充材料 焊接电流 电弧电压 (V) 焊接速度 (cm/min) 线能量 (Kj/cm) 牌号 直径 极性 电流(A) 定位 氩弧焊 H08Mn2Si φ2.5 直流正接 90—130 20-25 一层 氩弧焊 H08Mn2Si φ2.5 直流正接 90—130 20-25 二层 手工 J422 φ3.2 直流正接接 90—130 20-28 钨极类型及直径 φ2 喷嘴直径(mm): 10mm 熔滴过渡形式 焊丝送进速度(cm/min): 技术措施: 摆动或不摆动焊: 不摆动 摆动参数: 焊前清理和层间清理: 磨光机 背面清根方法 单道焊或多道焊(每面): 单道焊 单丝焊或多丝焊: 导电嘴至工件距离(mm) 锤击: 其他: 编制 日期 审核 日期 批准 日期 表B2 焊接工艺评定报告 单位名称: 焊接工艺评定报告编号: HP2007-1 焊接工艺指导书编号: HZ2007-1 焊接方法: 氩电联焊 机械化程度(手工、半自动、自动) 手工 接头简图:(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度) 母材: 材料标准: GB3087 钢号: 20# 类、组别号:Ⅰ-1 与类、组别号:Ⅰ-1 相焊 厚度: 4 直径: 57 其他: 焊后热处理: 热处理温度(℃): 保温时间(h): 保护气体: 气体 混合比 流量(L/min) 保护气体: 氩气 6-8 尾部保护气: 背部保护气: 填充金属: 焊材标准: GB/T5117 焊材标号: J422 H08Mn2Si 焊材规格: φ3.2 φ2.5 焊缝金属厚度: 8 其他: 电特性: 电流种类: 直流 极性: 正接 钨极尺寸: φ2 焊接电流: 90-130 电弧电压: 20-25 其他: 焊接位置: 对接焊缝位置: 向上 方向:(向上、向下) 角焊缝位置: 方向:(向上、向下) 技术措施: 焊接速度(cm/min): 10-13 摆动或不摆动: 不摆动 摆动参数: 多道焊或单道焊(每面) 单道 多丝焊或单丝焊: 其他: 预热: 预热温度:(℃): 层间温度(℃): 其他: 表B2(续) 拉 伸 试 验 试验报告编号: HP2007-1 试样编号 试样宽度 (mm) 试样厚度 (mm) 横截面积 (mm2) 断裂荷载 (KN) 抗拉强度 (MPa) 断裂部位和特征 HP2007-1 20 4 200 52 578 焊缝 HP2007-1 20 4 200 54 600 焊缝 弯 曲 试 验 试验报告编号: HP2007-1 试样编号 试样类型 试样厚度(mm) 弯心直径 (mm) 弯曲角度 (°) 试验结果 HP2007-1-1 面弯 4 40 180 合格 HP2007-1-1 面弯 4 40 180 合格 HP2007-1-2 背弯 4 40 180 合格 SH2007-1-2 背弯 4 40 180 合格 冲 击 试 验 试验报告编号: 试样编号 试样尺寸 缺口类型 缺口位置 试验温度 (℃) 冲击吸收功 (J) 备注 表B2(完) 金相检验(角焊缝): 根部:(焊透、未焊头) 焊透 ,焊缝:(熔合、未熔合) 熔合 焊缝、热影响区:(有裂纹、无裂纹) 无裂纹 。 检验截面 Ⅰ Ⅱ Ⅲ Ⅳ Ⅴ 焊脚差(mm) 无损检验 RT: Ⅱ UT: MT: PT: 其他: 耐蚀堆焊金属化学成分(重量%) C Si Mn P S Cr Ni Mo V Ti Nb 分析表面或取样开始表面至熔合线的距离(mm): 附加说明: 结论:本规定按JB 4708-2000规定焊接试件、检验试样,测定性能,确认试验记录正确 评定结果:(合格、不合格) 合格 焊工 姓名 杜朝阳 焊工 代号 150 施焊日期 2007.1.7 编制 日期 审核 日期 批准 日期 第三方检验 焊缝射线检测报告 产品编号:HP2007-1 工件 材料牌号 20# 检 测 条 件 及 工 艺 参 数 源种类 X 设备型号 XXQ-2505 焦点尺寸 2×2mm2 胶片牌号 天Ⅲ 增感方式 Pb 胶片规格 180mm 像质计型号 Ⅲ 冲洗条件 手工 显影液配方 天津配方 显影条件 时间4min;温度18℃ 照相质量等级 AB 底片黑度 2.0-4.0 焊缝编号 HP2007-1 板厚(mm) 4.5 透照方式 双壁单影 L1(焦距) 300 能量KV 200 管电流(源活度)mA(Bp) 5 曝光时间 min 1.2 要求像质指数 14 焊缝长度 φ133×4.5 一次透照长度 110 合格等级 (级) Ⅱ 要求检测比例 % 100 实际检测比例 % 100 检测标准 JB/T4730-2005 检测工艺编号 合 格 片 数 A类焊缝(张) B类焊缝(张) 相交焊缝(张) 共计 (张) 最终评定结果 Ⅰ (张) Ⅱ (张) Ⅲ (张) Ⅳ (张) 6 6 6 缺陷及返修情况说明 检测结果 1. 本台产品返修共计0处最高返修次数0次 2. 超标缺陷部位返修后经复检合格 3. 返修部位原缺陷情况见焊缝检测底片评定表 1. 本台产品焊缝质量符合Ⅱ级的要求,结果合格。 2. 检测位置及底片情况详见焊缝射线底片评定表及射线检测位置示意图。 报告人(资格) 2007年 01 月 08 日 审核人(资格) 2007年 01 月 08日 无损检测专用章 2007年01月08日 焊缝射线检测底片评定表 产品编号:HP2007-1 序号 焊缝编号 底片编号 相交焊缝街头 底片黑度(D) 像质指数 板厚 (mm) 缺陷性质及数量 评定级别 一次透照长度 备注 1 HP2007-1 01 3.0 14 4.5 2 110 2 02 3.0 14 4.5 2 110 3 03 3.0 14 4.5 2 110 4 04 2.8 14 4.5 2 110 5 05 2.9 14 4.5 2 110 6 06 3.0 14 4.5 2 110 初评人(资格) 复评人(资格) 机械性能试验报告 委托单位:焊接实验室 试验编号:HP2007-1 名称 焊接工艺评定 制造编号 HP2007-1 材料编号 材质 20# 卡拉试样 序号 试验长度mm 断面面积mm2 屈服点Mpa 屈服强度 断裂荷载 抗拉强度Mpa 断裂位置 1 180 20×4 52KN 578 焊缝 2 180 20×4 54KN 600 焊缝 3 弯曲试验 序号 弯曲直径mm 弯曲角度° 支座间距mm 面弯 背弯 侧弯 冷弯结果 1 40 180 24 合格 2 40 180 24 合格 3 40 180 24 合格 4 40 180 24 合格 冲击试样 序号 试样尺寸 刻槽位置 冲击力(J) 压扁 硬度 外径 结果 位置 硬度值 试验标准 JB4744-2000 结论 合格 评定标准 试验员: 审核:查看更多