- 2021-05-14 发布 |

- 37.5 KB |

- 2页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

线路板(PCB)

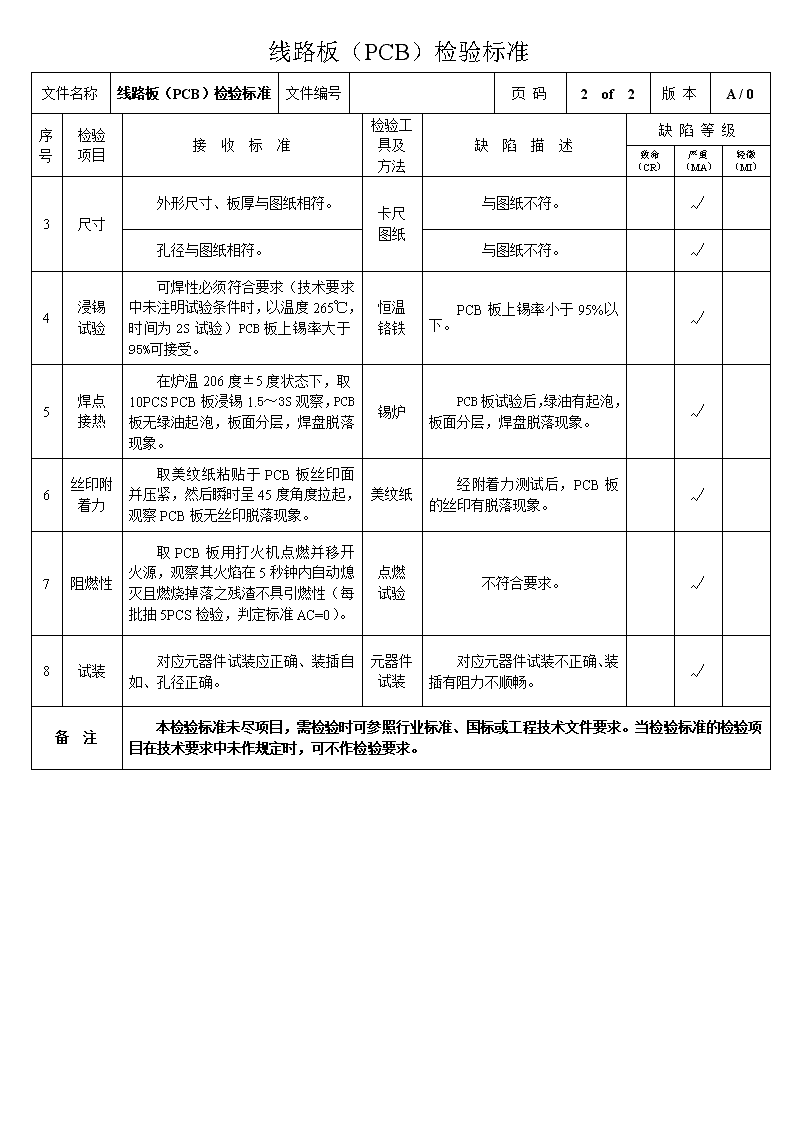

线路板(PCB)检验标准 文件名称 线路板(PCB)检验标准 生效日期 页 码 1 of 2 使用状态 文件编号 版 本 A / 0 审 核 拟 定 目 的 确保本公司线路板(PCB)的品质符合客户要求。 范 围 适应于线路板(PCB)进料入库检验。 抽样标准 MIL-STD-105E单次Ⅱ级正常检验;CR=0;MA=1.0;MI=2.5。 检验环境 在正常光源条件下,距离30cm远检验,以及适宜的角度检验产品。 参照标准 1、GB / T2828.1-2003逐批检查计数抽样及抽样表。 2、GB 7000.1-2007灯具 第一部分:一般要求与试验。 序号 检验 项目 接 收 标 准 检验工具及 方法 缺 陷 描 述 缺 陷 等 级 致命(CR) 严重(MA) 轻微(MI) 1 外观 PCB板四周不能有凹凸不平及切割不良及毛刺现象。 目视 PCB板四周有凹凸不平、切割不良、毛刺现象。 √ 焊盘及开槽处周围不能有铜屑及固定孔内不能有铜箔。 焊盘及开槽处周围有铜屑及固定孔内有铜箔。 √ PCB板面不能有脏污,绿油堆积必须均匀,不能有缺绿油现象。 PCB板面有脏污,绿油堆积不均匀,有缺绿油现象。 √ 表面不能有划伤现象。 表面有轻微划伤现象。 √ 焊盘不能有氧化、残缺破裂、丝印不良、焊盘周围不能有重影、颜色符合要求。 焊盘有氧化、残缺破裂、丝印不良、焊盘周围有重影、颜色不符合要求。 √ 焊盘上不能有丝印油,板面不能有漏丝印、孔偏现象。 焊盘上有丝印油,板面有漏丝印、孔偏现象。 √ PCB板不能有无元件孔、无焊盘、塞孔、孔打错、破孔、孔歪现象。 PCB板无元件孔、无焊盘、塞孔、孔打错、破孔、孔歪现象。 √ 焊盘表面不能有发黑、氧化现象。 焊盘表面有发黑、氧化现象。 √ PCB板不能有线路腐蚀过多、焊盘缺铜、板面铜箔腐蚀不净现象。 PCB板有线路腐蚀过多、焊盘缺铜、板面铜箔腐蚀不净现象。 √ 包装里不能有混料(混有其它规格型号)现象。 包装里有混料(混有其它规格型号)现象。 √ 丝印与图纸必须符合要求。 丝印与图纸不符合要求。 √ 2 性能 铜箔不能有开路、短路现象。 万用表 铜箔有开路、短路现象。 √ 不能有明显变形、翘曲 目视 塞规 有明显变形、翘曲。 √ 线路板(PCB)检验标准 文件名称 线路板(PCB)检验标准 文件编号 页 码 2 of 2 版 本 A / 0 序号 检验 项目 接 收 标 准 检验工具及 方法 缺 陷 描 述 缺 陷 等 级 致命(CR) 严重(MA) 轻微(MI) 3 尺寸 外形尺寸、板厚与图纸相符。 卡尺 图纸 与图纸不符。 √ 孔径与图纸相符。 与图纸不符。 √ 4 浸锡 试验 可焊性必须符合要求(技术要求中未注明试验条件时,以温度265℃,时间为2S试验)PCB板上锡率大于95%可接受。 恒温 铬铁 PCB板上锡率小于95%以下。 √ 5 焊点 接热 在炉温206度±5度状态下,取10PCS PCB板浸锡1.5~3S观察,PCB板无绿油起泡,板面分层,焊盘脱落现象。 锡炉 PCB板试验后,绿油有起泡,板面分层,焊盘脱落现象。 √ 6 丝印附着力 取美纹纸粘贴于PCB板丝印面并压紧,然后瞬时呈45度角度拉起,观察PCB板无丝印脱落现象。 美纹纸 经附着力测试后,PCB板的丝印有脱落现象。 √ 7 阻燃性 取PCB板用打火机点燃并移开火源,观察其火焰在5秒钟内自动熄灭且燃烧掉落之残渣不具引燃性(每批抽5PCS检验,判定标准AC=0)。 点燃 试验 不符合要求。 √ 8 试装 对应元器件试装应正确、装插自如、孔径正确。 元器件 试装 对应元器件试装不正确、装插有阻力不顺畅。 √ 备 注 本检验标准未尽项目,需检验时可参照行业标准、国标或工程技术文件要求。当检验标准的检验项目在技术要求中未作规定时,可不作检验要求。查看更多