- 2021-05-14 发布 |

- 37.5 KB |

- 54页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

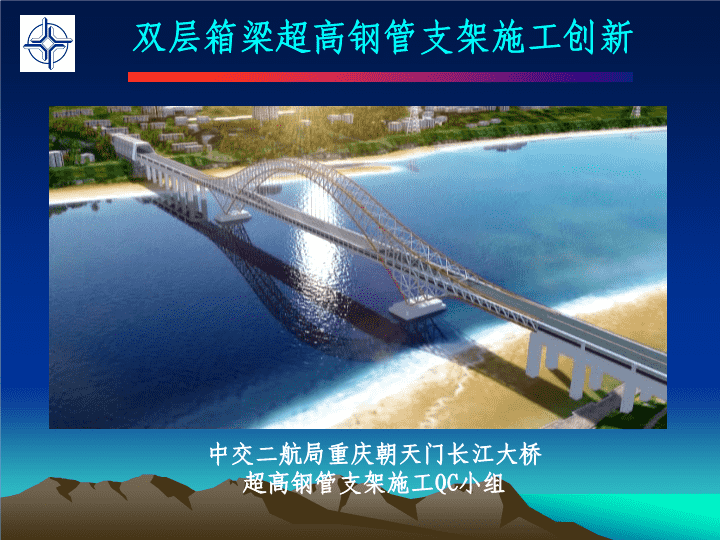

中交二航局双层箱梁超高钢管支架施工创新

双层箱梁超高钢管支架施工创新 中交二航局重庆朝天门长江大桥 超高钢管支架施工 QC 小组 目 录 一、 工程概况 二、 QC 小组简介 三、选择课题 四、设定课题目标 五、提出方案,确定最佳方案 六、问题假想预测 七、确定对策 八、对策实施 九、效果检查 十、标准化 十一、总结及今后打算 重庆朝天门长江大桥工程位于重庆市主城区内,朝天门下游约 1.71km 处,横跨长江,西连江北青草坝,东接南岸弹子石。全长 4.158km 。全桥由江北立交、长江大桥、弹子石立交、黄桷湾立交及连接道路组成。 一、工程概况 重庆朝天门长江大桥引桥为连续预应力混凝土箱梁结构,北引桥跨径组合为 50+54+4×50= 304m , 为双箱单室(加宽段为多室)连续预应力混凝土箱梁; 南引桥跨径组合为 4×50m+45m= 245m , 枯水期南北引桥均在陆地上。 50m 箱梁分为上下两层,上层箱梁标准段宽 31m , 为双向 6 车道; 下层箱梁中间为 9.2m 宽轻轨承重梁;两边各预留宽 7.5m 车行道。 上层箱梁为双箱单室连续预应力混凝土箱梁,下层箱梁均为单箱单室连续预应力混凝土箱梁, 梁高均为 2.8m (标准断面如图)。设计要求上下两层箱梁均 采用支架进行现浇,上、下层平行推进施工。 一、工程概况 引桥支架布置图 一、工程概况 一、工程概况 支架横断面布置图 由于引桥为连续预应力混凝土箱梁结构,纵横向预应力交错,同时设计院要求一次性浇筑混凝土,混凝土方量大(最大一次浇筑 2000m 3 ),箱梁离地面高度大(最高达 92.3m ),故引桥箱梁施工采用钢管超高支架搭设。钢管高支架施工是引桥箱梁施工的重点,也是本工程难点之一。支架高度大,周转次数多、荷载大、双层箱梁,并且上层箱梁荷载不能传递在下层箱梁上。没有现成的支架施工经验,急需研究、制定适宜的高支架施工方案并组织实施。为确保支架施工,在箱梁施工前 3 个月 (2006 年 9 月 1 日 ), 项目部组织成立了重庆朝天门长江大桥超高钢管支架施工 QC 小组。其小组成员基本情况见表 1( 特邀武汉港湾设计院担任技术支持单位 ) 。 二、 QC 小组简介 二、 QC 小组简介 小组名称 中交二航局重庆朝天门大桥长江大桥 超高钢管支架安装 QC 小组 成立时间 2006.9.1 注册时间 2006.09.10 注册 编号 ZJEH08 -001 课题类型 创新型 活动时间 2006.09 ~ 2008.08 活动频率 每月一次 活动次数 21 次 新课题 注册时间 2008.01.06 表 1 QC 小组成员一览表 二、 QC 小组简介 小组成员情况及分工 序号 姓名 性别 年龄 文化程度 职务 内部分工 QC 教育( h ) 1 汪存书 男 35 大学 项目总工 技术指导 45 2 李 鹰 男 34 大学 项目经理 总指挥 45 3 严复刚 男 54 大学 项目副经理 技术指导 45 4 罗锦刚 男 31 大学 项目副经理 组长(统筹组织) 60 5 蔡汝一 男 26 大学 南岸技术主管 副组长 ( 对策实施 ) 70 6 段志强 男 26 大学 北岸技术主管 副组长 ( 对策实施 ) 70 7 余 勇 男 30 大学 工程部长 组员(对策实施) 70 8 柯所安 男 28 大学 测量组长 组员(质量监督) 70 9 孙 莉 女 34 大学 质检部长 组员(对策实施) 70 10 杨 艳 女 24 大学 资料员 组员(对策实施) 70 制表:蔡汝一 复核:罗锦刚 日期: 2006 年 9 月 2 日 三、选择课题 重庆朝天门长江大桥支架特点 : 1) 高度大; 2) 荷载大; 3) 工期紧; 4) 周转次数多; 该工程为双层箱梁,查阅相关资料发现目前国内没有这方面支架安装施工经验,故无法借鉴。 ► 3.1 问题的提出 三、选择课题 如果采用传统的焊接支架安装方法会存在以下问题 : 1) 高支架焊接质量要求高,现场焊接质量控制较为困难, 对接钢管焊接要求达到一级焊缝要求,横斜撑焊接要求达到二级焊缝要求; 2) 钢管焊接后产生温度应力,变形大,垂直度不易控制; 3) 双层支架之间处理难度较大; 4) 支架焊接安装、拆除周期长,周转时间慢,不能满足施工进度要求。 5) 传统的卸荷砂箱安装前均需试压,工艺复杂。 三、选择课题 由此可见,传统焊接支架安装无法满足要求,所以项目部需创建新型的高支架施工方法来代替传统的焊接支架施工,保证高支架施工进度、质量。 本次 QC 小组活动课题为:双层箱梁超高钢管支架施工创新。 ► 3.2 课题确定 四、设定课题目标 重庆朝天门长江大桥工程超高钢管支架施工质量,支架安装拆除进度快,周转次数多。 ► 4.1 目标 ► 4.2 目标值 1) 钢管长度偏差 ±2mm ;管面与管轴的垂直度允许偏差 D/800 ,且≤ 3mm ;法兰平整度≤ 2mm 。 2) 钢管立柱垂直度允许偏差值≤ 3‰ 。 3) 保证上层支架力直接传递到下层支架。 4) 节约卸荷砂箱压载时间, 支架安装将于 2006 年 12 月 1 日开始安装,确保 2008 年 8 月南北箱梁全部完成。 四、设定课题目标 (1) 有利条件 1 )本小组技术力量强, 本工程 技术人员均 是公司的技术骨干,均有丰富的施工经验,本工程总工程师汪存书是公司副总工程师, 经验丰富,思维活跃、勇于创新; 2 )整个项目部 对钢管高支架安装的 重视程度高, 得到全项目人员的支持,全项目人员对支座安装的重要性都非常清楚; ► 4.3 目标可行性论证 四、设定课题目标 3 )得到武汉港湾设计院的技术支持、重庆山峰华神钢结构厂的积极参与策划。 2 、不利条件 1 )安装精度要求高; 2 )高空操作困难大。 综合以上情况,经过客观分析,本小组一致认为:目标完全可以实现。 五、提出方案,确定最佳方案 2006 年 9 月 12 日到 22 日由QC小组组长罗锦刚组织小组全体成员及项目部总工汪存书围绕课题, 小组成员通过 “ 头脑风暴法 ” 集思广益对超高钢管支架施工方案进行讨论。超高钢管支架施工方案进行归纳共提出 四种 方案: 1) 钢管在工厂加工成每节 6 米,钢管两端加工法兰,钢管与钢管之间采用螺栓连接,钢管上焊接连接座,联系撑与钢管之间采用销接。 ► 5.1 方案提出 五、提出方案,确定最佳方案 2) 钢管在工厂加工成每节 6 米,钢管两端加工法兰,钢管与钢管之间采用螺栓连接,钢管上焊接连接座,联系撑与钢管之间采用螺栓连接。 3) 钢管在工厂加工成每节 6 米,钢管两端加工法兰,钢管与钢管之间采用螺栓连接,联系撑与钢管之间采用焊接。 4) 钢管和联系撑均在现场进行焊接,不需在钢结构厂进行加工。 五、提出方案,确定最佳方案 ► 5.2 方案的分析、评估和选定 序号 施工 方法 分析 优 缺点 方案选择 1 钢管之间采用法兰连接,钢管与联系撑之间采用销接 ① 需要专业钢结构加工厂加工钢管和联系撑 ② 需增加连接座钢板 ③ 首节钢管安装精度要求高 ④ 安装拆除快,进度有保证,需要人员少 ⑤ 支架首节安装完成后基本不需要测量校正 施工垂直度容易保证, 安装拆除一次人工费为 285 元 /t ,支架利于周转。加工费稍大,钢管加工 1500 元 /t (包括法兰和连接座材料),联系撑加工 1000 元 /t ,但总体施工比较经济,并且施工进度有保证。 采 用 表 2 方案的分析、评估和选定表 2 钢管之间采用法兰连接,钢管与联系撑之间采用螺栓连接 ① 安装拆除较慢,需要人员较多 ② 需增加连接座和连接钢板支架 ③ 首节钢管安装精度要求高 ④ 需要专业钢结构加工厂加工钢管和联系撑 ⑤ 与第一种方案比较,联系撑的连接板增多,与第一种方案多 5%-10% 的连接材料,连接板数量多,且小不利于保管。联系撑加工 1200 元 /t , 后期施工费用比方案 1 稍大,施工也比方案 1 复杂。 只要首节安装完成后,基本不需要测量校正 不 采 用 五、提出方案,确定最佳方案 五、提出方案,确定最佳方案 3 钢管之间采用法兰连接,钢管与联系撑之间采用焊接 安装拆除慢,焊接人员要求多 每节钢管定位均要测量校正 现场焊接质量不易保证 钢管仍需要专业钢结构加工厂加工 联系撑不利于周转使用 钢管垂直度得不到保证, 支架安全存在问题, 人工费较高 ,钢管与联系撑高空焊接质量得不到保证,周转使用 4-5 次,联系撑割除损耗 10%-15% 。 不 采 用 4 钢管之间采用现场焊接,钢管与联系撑也采用现场焊接 安装拆除慢,焊接人员要求多 每节钢管均需测量定位 现场焊接质量不易保证 周转使用材料浪费严重 施工质量不能保证, 特别是垂直度难以控制 钢管垂直度 得不到保证 , 安装和拆除一次人工费 900 元 /t ,钢管和联系撑均需周转 4-5 次,钢管、联系撑割除均损耗 10%-15% 。并且钢管与钢管、钢管与联系撑高空 焊接质量得不到保证。 不 采 用 五、提出方案,确定最佳方案 制表:蔡汝一 复核:罗锦刚 日期: 2006 年 9 月 12 日 五、提出方案,确定最佳方案 全桥 50 米箱梁共有 11 跨,最高支架按照 2 跨准备,支架材料平均周转 4 次,钢管用量达 8000 米,联系撑 2[25 达 30000 米。支架钢管安装拆除总量 7100t ,联系撑安装拆除 6500t 。 5.3 确定最佳方案 通过对比分析,第 1 种方案 ( 钢管与钢管采用螺栓连接,钢管与联系撑之间采用销接 ) 评为最佳施工方案。 六、问题假想预测 ► 6.1 第 1 种方案流程 施工图设计 测量桩位放样 桩基预埋件砼施工 钢构件加工 焊接工艺试验 上层支架施工 钢管支架安装 上层箱梁施工 下横梁安装 支架拆除 构件检查焊缝探伤 下层箱梁施工 下一跨支架施工 下层卸荷块安装 运至现场 不合格 合格 六、问题假想预测 ► 6.2 问题假想原因预测 我们组织小组成员阅读公司技术档案室有关资料、相关规范、书籍、杂志、网上查阅,对超高支架安装容易发生的安全、质量事故进行了收集,通过对支架安装事故进行筛选,以防止安装出现的问题, 假象问题主要原因归纳如下 : 六、问题假想预测 1) 钢管、联系撑加工精度达不到规范要求。 2) 支架安装垂直度、精度达不到要求, 联系撑销子无法安装。 3) 上下层箱梁之间支架连接困难。 4) 卸荷砂箱可能存在卸荷不均匀, 并需要压载,使用不方便 。 七、确定对策 通过上述问题假想预测归纳了几种原因,结合超高钢管支架施工流程图,分析实施对策如附表 3 所示。 序号 要求 对策 目标 措施 地点 负责人 时间 1 确定钢管、联系撑加工方案、技术要求及参数,确保加工质量 分析焊接对钢管、联系撑加工精度的原因 长度偏差 ±2mm ;管面与管轴的垂直度允许偏差 D/800 ,且≤ 3mm ;法兰平整度 2mm 构件加工在有经验专业加工厂进行,进行焊接工艺试验确定焊接工艺 山峰华神加工厂 罗锦刚 余勇 06.11.1~06.12..1 对加工好的钢管进行严格的验收检查 山峰华神加工厂 蔡汝一 段志强 06.12.1~08.6.1 表 3 对 策 表 七、确定对策 2 控制首节钢管安装精度,确保支架垂直度准确 调整首节钢管垂直度,保证倾斜度≤ 1 ‰ 钢管立柱垂直度允许偏差值≤ 3 ‰ 经纬仪进行上下游、南北方向垂直度观测 施工 现场 蔡汝一 段志强 柯所安 06.12.1~08.8.1 安装过程中,钢锲子调整钢管垂直度 施工 现场 蔡汝一 段志强 06.12.1~08.8.1 3 保证上下层钢管顺利连接 对上下层支架连接进行特别设计 保证上层支架力直接传递到下层支架 下层支架没卸荷时,即可施工上层支架,节约施工时间 施工现场 罗锦刚邹 晖 06.11.1~06.12.30 4 保证顺利卸荷 设计卸荷装置 节约卸荷砂箱压载时间 了解原有卸荷装置的优缺点,改进创新 施工 现场 罗锦刚 余 勇 06.11.1-07.1.1 制表:蔡汝一 日期: 2006 年 11 月 八、对策实施 实施一 : 确定钢管、联系撑加工方案、技术要 求及参数,确保加工质量 实施时间: 2006 年 10 月 1 号至 2006 年 10 月 15 号 责任人:罗锦刚、蔡汝一、段志强 1 根据施工设计图纸及规范,由罗锦刚负责支架方案的编写。 为确保钢管加工精度,要求制造厂家采用工装法对钢管及联系撑进行加工。 由项目部物资采购人员负责采购钢管并运抵该厂。 八、对策实施 3 对运抵工地的钢管进行法兰盘平整度、钢管长度、管节外形尺寸允许偏差等参数的检查, 钢管长度允许偏差 ±3mm ;管面与管轴的垂直度允许偏差 D/800 ,且≤ 3mm 。 并同时检查钢管出厂质量保证书。 2 加工前进行焊接工艺试验,尽量消除焊接时温度变形影响,焊接后 通知技术人员对法兰、钢管长度、法兰垂直度、联撑长度 进行检查 ,焊缝按规范进行超声波探伤检查, 合格后才运送现场。 八、对策实施 实施效果: 焊接工艺试验不断改进,钢管加工精度全部达到目标值。 八、对策实施 实施二:控制首节钢管安装精度, 确保支架垂直度准确 实施时间: 2006 年 12 月至 2008 年 8 月 责任人:蔡汝一、段志强、柯所安 1 安装预埋件时,将预埋件固定牢, 并且保证预埋件安装精度。 安装钢管支架前将实际桩位放样在预埋件上,并且复核预埋件之间的相对位置, 确保放样准确,准确测量预埋件标高,使其实际控制值小于目标值。 八、对策实施 3 安装首节之外钢管支架时,先将钢管法兰螺栓连接初步拧紧,再安装联系撑, 此钢管各方的联系撑连接完成后,对钢管法兰连接螺栓进行最终紧固,这样可以保证联系撑安装非常容易。 2 安装钢管支架时,由桥轴线往两侧进行。 为了方便准确观测钢管垂直度,首节钢管安装时最佳长度为 5-10 米。第一根非标钢管桩垂直度反复调校到位后,提高安装精度。首节安装时,还必须保证钢管的高程,避免高程相差太大而联系撑无法连接。 八、对策实施 实施效果: 钢管首节立柱垂直度允许偏差值≤ 3mm ,联系撑连接快捷。 八、对策实施 实施三:保证上下层钢管顺利连接 实施时间: 2006 年 10 月 1 号至 2006 年 12 月 1 号 责任人:罗锦刚、邹 晖 1 下层三榀箱梁,为了支架能通过箱梁, 将支架桩位布置在下层箱梁翼缘板上, 翼缘板预留桩孔,上层支架立柱从 桩孔 穿过, 支架拆除后对 桩孔处 翼缘进行二次浇筑 。 八、对策实施 2 为了保证先下层后上层的施工顺序,在 下层浇筑完成后即可安装上层支架, 所以 设计下层 主 横梁与上下层钢管之间连接,通过上下层支架钢管桩与横梁连接传递上层荷载 , 与横梁连接处钢管使用法兰 连接 。 八、对策实施 3 主横梁与钢管连接部位采用节点板连接, 节点板螺栓孔必须采用同一专用模具加工,两孔邻孔距± 0.4mm, 两端孔群中心距 ±0.8mm ,减小错孔问题,保证安装精度,由罗锦刚、余勇负责与工厂联系并执行。安装前先复测钢管桩的垂直度,使其控制在精度范围之内,然后将主横梁吊至钢管桩节点板上方,用引导棒控制主横梁与钢管节点板的螺孔位置,待其全部重合后安装螺栓,由蔡汝一、段志强、柯所安执行。 八、对策实施 3 连接方式如图: 八、对策实施 实施效果: 上下层钢管与横梁顺利连接,上层支架力直接传递至下层支架。 八、对策实施 实施四:保证顺利卸荷 实施时间: 2006 年 12 月 1 号至 2008 年 8 月 1 号 责任人:罗锦刚、余勇 1 上层支架每根钢管上布置一卸荷块 , 一跨 36 个,下层卸荷块设置在下层横梁与贝雷梁之间,每跨 140 个卸荷块。如果采用卸荷砂箱,每跨试压时间至少需要 2 天,并且使用不方便。 八、对策实施 2 通过头脑风暴法, 根据实际需要,针对性地设计了锲型卸荷块, 此卸荷块可用于所有的支架系统,施工方便,不需试压。 八、对策实施 3 锲型卸荷块由 4 块组成, 根据设计荷载大小设计卸荷块的大小,计算精轧螺纹钢根数。锲面处涂抹黄油 , 方便卸荷时滑动。可以适量调整卸荷块的高度,以方便施工。 八、对策实施 3 卸荷块如图: 八、对策实施 实施效果: 安装卸荷块和支架卸荷时间大大缩短,施工方便。 九、效果检查 ► 9.1 达到课题目标 2006 年 11 月至 2008 年 8 月, QC 小组按照对策实施,并于 2008 年 9 月 1 日对支架安装进行评定,安装过程中无安全、质量事故, QC 小组活动目标圆满完成。 1) 钢管加工精度 : 加工厂严格按照设计要求及规范,保证了钢管的各项技术要求及参数, 钢管长度均在允许偏差 ±2mm 内;管面与管轴的垂直度允许偏差≤ 2mm ,低于目标值 3mm ,法兰盘平整度均在 2mm 内。 九、效果检查 2) 支架垂直精度: 经过多次测量同时在安装过程中不断调校垂直度误差, 钢管垂直度偏差小于 1‰ ,低于目标值 3‰ 。 3) 设计程序计算,上下层钢管传力良好 , 实际施工中通过下层横梁上层钢管力 100% 传至下层钢管上。 4 ) 通过 QC 活动, 上下层每跨共节约卸荷砂箱压载时间 2 天。 新设计卸荷块不需要进行压载,使用方便。支架安装拆除时间快,保证了 2008 年 8 月完成。 九、效果检查 ► 9.2 取得了经济效益 50 米箱梁支架使用钢管 2500t, 联系撑及横梁 2400t ,钢管安装拆除总量 7100t ,联系撑横梁安拆总量 6500t 。 采用销接联系撑和钢管,支架安装拆除 285 元 /t ,焊接支架安装拆除 900 元 /t 。钢管工厂加工费用 1500 元 /t (包括法兰和连接座材料费),联系撑及横梁工厂加工费用 1000 元 /t( 包括加强板的材料费 ) 。 九、效果检查 焊接支架安装拆除节约总费用: ( 7100+6500 ) × 900=12240000 (元) =1224 (万元) 焊接支架材料周转 5--6 次,通过 焊接割除, 材料损耗大,共计损耗 10%, 材料费按 4000 元 /t 计算: 节约 (2500+2400 ) × 10% × 4000=1960000 (元) =196 (万元) 销接支架加工安装拆除需要费用 : 2500 × 1500+2400 × 1000+(7100+6500) × 285=10026000( 元 ) =1002.6 (万元) 共节约 : 12240000+1960000-10026000=4174000 (元) =417.4 (万元) 九、效果检查 ► 9.3 锻炼了队伍 通过本次活动,项目工程、质检、测量等部门、支架组均得到很好的锻炼,提高了施工水平和实际解决问题的能力。 九、效果检查 ► 9.4 取得了良好的社会效益 通过本次 QC 活动为双层箱梁超高支架施工安装开启了新思路,受到了中交集团、公司、监理的高度赞扬,为高支架精度安装提供了经验。活动前后职工的质量意识、个人能力、 QC 知识、解决问题的信心、团队精神都有所提高。通过本次活动,项目工程、质检、测量等部门、支架组均得到很好的锻炼,提高了施工水平和实际解决问题的能力。 九、效果检查 项 目 活动前 ( 分 ) 活动后 ( 分 ) 质量意识 4 5 个人能力 3 4 QC 知识 3 5 解决问题能力 3 5 团队精神 3 4 活动前后打分表 质量意识 个人 能力 QC 知识 解决问题 能力 团队精神 活动后 活动前 十、标准化 将施工工艺和实施细则进行整理、总结,加以优化、完善,形成 编号为 CTM-2008-1 的 《 现浇双层箱梁超高支架施工 》 工法 上报公司,已在全公司推广实施,并已向二航局申报。 十一、总结及今后打算 我们小组对本次 QC 创新活动认真总结, 大家通过 “ 头脑风暴法 ” , 使得双层箱梁超高支架安装、拆除顺利,无质量、安全事故发生, 周转利用快, 大大节约了工期,为今后高支架精度安装提供了相关经验, 并为大桥取得了社会效益。 我们需要进一步加强施工组织,集思广益, 使我们施工质量再度提高, 确保朝天门大桥早日通车,实现 “ 鲁班奖 ” 的目标。 感谢各位评委对本成果的评审! 中交二航重庆朝天门大桥项目部 超高钢管支架安装 QC 小组 谢 谢!查看更多