- 2021-05-14 发布 |

- 37.5 KB |

- 53页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

地铁车站施工常见质量问题及预防措施

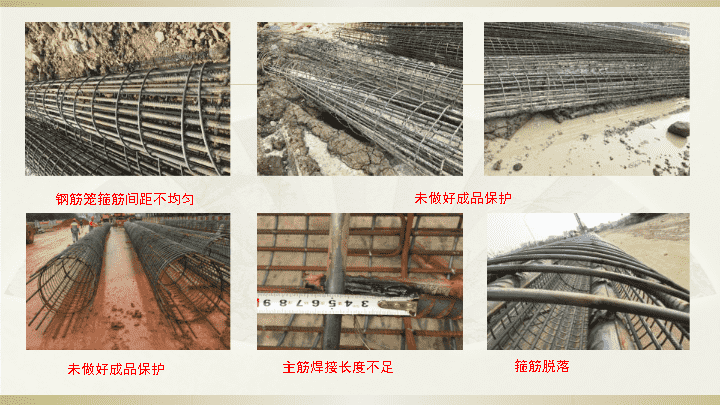

地铁车站施工 常见质量问题及预防措施 质量问题: ①钢筋笼箍筋间距不均匀,间距过大超过设计要求,偏差超规范要求。 ②钢筋笼箍筋焊接点密度不足,未焊接牢固,易脱落。 ③钢筋笼主筋机械连接、焊接质量不符合要求,机械连接露丝过多,焊接长度不足。 ④注浆管、声测管绑扎不牢固,端口未封堵被堵塞,未做好标识保护。 ⑤ 钢筋笼加工后成品为做好保护,被泥浆污染,重物撞击导致箍筋、主筋弯曲变形。 ⑥ 预埋件的标高不准确,预埋件安装不牢固,导致预埋件偏位、脱落 预防措施: ①钢筋笼箍筋焊接,焊点布置合理,保证焊接后的箍筋在转运,下吊过程中不松动脱落,保证间距符合要求。 ②主筋间距、连接质量应符合要求,直螺纹丝口拧紧不得外露,单面焊接长度不小于 10d 。 ③钢筋笼加工工人实名制,在钢筋笼上挂加工人员牌子,验收时能够落实到人。 ④ 注浆管、声测管绑扎牢固,端头封堵避免堵塞,并在地面做好标识,便于成品保护 ⑤钢筋笼加工后架空、集中堆放,雨天做好防雨措施。 1 、围护桩钢筋笼 钢筋笼箍筋间距不 均匀 未做好成品保护 未做好成品保护 主筋焊接长度不足 箍筋脱落 施工优秀照片 质量问题: ①基坑内积水未抽排干净,基础浸泡后太软弱导致砼支撑下沉。 ②围护桩钢筋锚入冠梁长度不足,砼支撑钢筋锚入冠梁长度不足。 ③钢筋笼主筋机械连接、焊接质量不符合要求,机械连接露丝过多,焊接长度不足。 ④冠梁砼支撑模板线型不顺直,模板加固不牢固导致胀模跑模,混凝土线型较差。 ⑤ 围护桩桩顶凿出的混凝土碎渣未清理干净,围护桩与冠梁结合部位结合不牢固有缝隙后期漏水。 预防措施: ①基坑内积水抽排干净后浇筑砼支撑垫层,保证基础坚实。 ②钢筋锚固长度必须按照设计要求,锚固不足时通过加焊钢筋使锚固长度满足要求。 ③钢筋间距、连接质量应符合要求,直螺纹丝口外露不得超过 2 丝并要求拧紧,单面焊接长度不小于 10d 。 ④ 模板验收时拉铜线检查模板线型,并对加固措施仔细检查验收 ⑤围护桩桩顶凿出的混凝土碎渣清理干净,保证围护桩与冠梁结合部位结合牢固。 2 、冠梁砼支撑 积水未抽排,支撑梁基础下沉 支撑梁基础未夯实,支撑梁下挠 桩头凿出碎混凝土未清理干净 支撑梁线型不直,严重扭曲 直螺纹连接质量不合格 施工优秀照片 质量问题: ①未按照施工方案要求进行放坡开挖,坡度过大导致边坡失稳垮塌。或挖反坡导致坡顶土体垮塌。 ②雨天未进行边坡遮盖,大雨冲刷导致边坡失稳垮塌。 ③支撑架设不及时,坡顶堆放较大质量的材料导致边坡失稳。 ④ 回填土未进行分层压实,一次填土厚度过大导致压实度不符合要求。 ⑤ 回填土中含有粒径较大的石块,回填土中建筑垃圾未清理,基底积水未抽排干净。 预防措施: ①土方开挖严格按照方案执行,遵循分层开挖、先撑后挖、严禁超挖的原则。 ②加强基坑降水监测,保证地下水位在基底以下 500mm ,雨天视情况对坡顶土进行覆盖防止雨水冲刷。 ③严格控制回填土的质量,土内不得含有建筑垃圾、粒径大于 100mm 的石块,回填土指标需检测合格。 ④ 回填土应按照回填方案分层回填分层压实,压实度需满足设计要求,回填土含水率视情况进行洒水或晾晒。 3 、土方开挖与回填 未按要求放坡 回填土内杂物较多,积水未排干 施工优秀照片 质量问题: 1 、 钢斜撑多处开孔,影响支撑的结构受力 ,斜撑未焊接在一起 2 、牛腿焊接焊缝长度不足,焊渣未敲除并涂刷防锈漆 3 、 檩后背填充不到位 4 、钢支撑斜撑端头与冠梁、腰梁贴合不严密,造成局部受力 5 、钢围檩下方喷射混凝土遗漏 4 、钢支撑 钢围檩后背未填实 预防措施: 1 、 钢斜撑 禁止 开孔, 斜撑安装按照图纸要求 2 、所有关于支撑的焊接焊缝必须饱满,长度符合要求,焊渣敲除并涂刷防锈漆 3 、 檩后背 用混凝土 填充 密实 4 、控制好钢支撑两端架设标高。 5 、土方开完完成后及时喷射桩间混凝土 质量问题: 1 、原材料保护不到位,导致钢筋污染、锈蚀。 2 、 焊缝长度不够,焊缝表面不平整,有较大的凹陷、焊瘤,焊缝有咬边现象,焊缝不饱满 3 、丝口未打磨, 钢筋直螺纹套筒外露有效丝长过多 ,丝口长度不足, 直螺纹连接丝口未拧紧,连接件松动 4 、 钢筋保护层不足。 5 、洞口部位钢筋未采取补强措施。 6 、钢筋间距不足,特别是框架柱底部、顶部部位间距较大。 7 、钢筋预留长度不足,导致无法搭接,钢筋锚固长度不足。 8 、钢筋接头未错开设置,接头搭接率超过 50% 9 、钢筋未按照设计要求加工,弯钩部分缺失 10 、钢筋布置错误,板主筋、梁主筋放置位置不正确。 11 、侧墙拉钩较少或没有设置,与设计要求严重不符 12 、预埋吊钩附近拉钩未按照设计要求加密 5 、钢筋质量控制 预防措施: 1 、钢筋集中架空堆放,覆盖保护,已污染、锈蚀的钢筋使用前进行冲洗、除锈。 2 、 焊缝长度按照单面焊接10d,双面焊接5d控制 , 焊接完成后,应及时将焊 渣 敲掉 , 对烧伤严重的钢筋应切除后重焊 。 3 、丝口加工前现将钢筋切口打磨平整,直螺纹连接后用扭矩扳手抽查连接质量,外露丝口不宜大于 2 丝,若外露较多无法拧紧,应检查出原因后重新连接。 4 、钢筋垫块设置合理,混凝土浇筑前检查垫块放置情况,防止出现钢筋贴模板的情况。 5 、钢筋间距、加工尺寸、钢筋布置要求、拉钩间距等按照设计要求控制 6 、钢筋接头应错开设置,接头搭接率不超过 50% 7 、洞口部位钢筋应采取补强措施 8 、侧墙竖向钢筋预留长度,在腰梁下方的钢筋考虑施工缝标高,超出施工缝 50cm 。 钢筋随意堆放,被泥浆污染 钢筋堆放未保护,堆放太久锈蚀 钢筋搭接焊接长度不足 钢筋搭接锚固不符合要求 侧墙钢筋缺失 洞口钢筋未加强,灌注桩钢筋未弯成喇叭口 柱底部箍筋加密区间距过大 施工缝处钢筋预留长度不足,影响连接 竖向钢筋预留长度,在腰梁下方的钢筋考虑施工缝标高,超出施工缝 50cm 侧墙拉钩缺失 钢筋切口未打磨 钢筋机械连接丝口外露过多 整改后 ,但接头率不符合要求 钢筋搭接在同一部位,接头率大于 50% 钢筋接头率符合要求 板、梁钢筋位置放反 钢筋弯钩缺失,未按照图纸要求加工 吊环附近拉钩未加密设置 钢筋保护层不足 钢筋分类堆放做好标识 钢筋堆放做好原材保护 钢筋间距均匀 钢筋洞口加强 钢筋焊接质量良好 钢筋焊接质量控制 质量问题: ①原材料质量不符合要求,砂含水量、含泥量过大,碎石中针片状颗粒、泥块含量过大。 ②混凝土配合比不符合要求,坍落度过大或过小,影响混凝土浇筑。 ③混凝土浇筑振捣不密实,角落不易振捣的部位漏振,过振导致粗骨料下沉,分层浇筑振捣棒未插到上一层混凝土中导致层间未有效结合。 ④ 混凝土浇筑不连续,间隔时间太长,下层混凝土已经初凝,产生施工冷缝。 ⑤ 混凝土下落高度过高,导致混凝土出现离析。 ⑥ 混凝土浇筑后遭到大雨冲刷,表面水泥浆流失,导致混凝土表面粗糙麻面。 ⑦ 混凝土养护不及时或未养护,导致混凝土开裂、强度不满足设计要求。 ⑧混凝土强度未达到拆模要求就开始拆模,导致混凝土边角破损,板面开裂,拆模后未做好成品保护导致运输材料时撞坏构件棱角。 6 、混凝土质量控制 预防措施: ①大方量、关键部位混凝土浇筑前,对商混站原材料质量进行检查, C55-C30 ,砂含泥量≤ 3% , C55-C30 碎石中针片状颗粒含量≤ 15% ,泥块含量≤ 0.5% ,浇筑现场对混凝土进行骨料冲洗检查,坍落度试验,混凝土运输、浇筑过程中 严禁向混凝土中加水 ,不合格混凝土退场。 ②混凝土分层浇筑时,每层混凝土厚度应不超过振动棒的 1.25 倍;在振捣上一层时,应插入下层中 5cm 左右,以消除两层之间的接缝,同时在振捣上层混凝土时,要在下层混凝土初凝之前进行,振动器插点要均匀排列, 振捣棒不宜紧靠模板振动,应尽量避免碰撞钢筋、芯管、吊环、预埋件等 ,每一插点振捣时间以 20 ~ 30 秒为宜,一般以混凝土表面呈水平并出现均匀的水泥浆和不再冒气泡为止,不显著下沉,表示已振实,即可停止振捣。 ③混凝土要连续浇筑,间隔时间不得大于混凝土初凝时间,开始浇筑前,应有三车以上混凝土到场等候。 提前关注天气预报,避免雨天浇筑,浇筑混凝土碰到下雨,应做好防护,及时收光后用塑料薄膜覆盖 。 ④ 混凝土及时养护,用黑心棉覆盖洒水保湿,安排专人做好养护,施工员做好养护记录,当气温低于 5 ℃时,不得洒水,用黑心棉覆盖保温, 一般混凝土养护不少于 7 天,抗渗混凝土养护不少于 14 天 。 ⑤混凝土浇筑严格实行混凝土浇筑令制度,各部门验收合格并签字方可浇筑混凝土。混凝土拆模实行拆模令制度,同条件试块抗压强度达到拆模要求,各部门确认签字后方可拆模。 ⑥混凝土下落高度大于 2m 时,设置串筒,避免混凝土离析。 ⑦ 混凝土浇筑振捣手实名制,工长、质检员旁站监督振捣 混凝土未振捣密实 注意事项:混凝土浇筑试验室必须要抽检混凝土原材料质量,尤其是品牌没有太大保证的商混站,一定要保证混凝土骨料符合要求,如下图,同为 C35 的混凝土,粗骨料多的强度明显比粗骨料少的高 C35 从左到右抗压强度分别为: 53.4MPa 、 31.3MPa 、 30.4MPa 质量问题: ①施工缝部位用于封堵混凝土的钢丝网、麻袋等未清除,下一段混凝土浇筑时夹在施工缝内。 ②施工缝处未凿毛,采取拉毛措施新旧混凝土难以起到有效结合的效果,松散混凝土未凿除或凿毛露出新鲜混凝土的面积比例不足,凿毛后碎渣未清理并冲洗干净。 ③混凝土浇筑前,施工缝掉落的泥土、木方、钢筋头、顶托、木屑、扎丝等杂物未清理。 ④施工缝部位预留钢筋长度不足,钢筋接头部位不符合规范要求或没有露出钢筋接头。 ⑤ 中埋式止水钢板上下、前后不居中,在止水钢板上打孔破坏止水钢板。 预防措施: ① 施工缝结合面应采用粗糙面,结合面应清除浮浆、疏松石子、软弱混凝土层,铁丝网、塑料薄膜等杂物并应清理干净, 露出新鲜混凝土面积不低于 70% , 施工缝未处理好严禁封模板 。 ②混凝土浇筑前检查施工缝内有无掉落的泥土、木方、钢筋头、顶托、木屑、扎丝等杂物并清理。 ③按照规范要求,施工缝以上 500mm 范围内不应有钢筋接头,钢筋下料时保证预留钢筋长度。 ④ 中埋式止水钢板应上下、前后居中,不得在止水钢板上开孔。 7 、施工缝处理 质量问题照片 质量问题照片 质量问题照片 优秀照片 质量问题: ①预埋接驳器的标高不准确或接驳器未固定,偏移位置,接驳器口未封堵好进入混凝土,导致后期无法使用,预埋钢筋外露长度不足导致后期连接焊接长度不足。 ②植筋孔深度不足,内灰尘未清理,植筋胶不饱满,植筋孔进水不干燥,导致植筋效果不佳。 预防措施: ①接驳器预埋完成后复核标高、平面位置并绑扎牢固,接驳器口用胶布封堵严密,尤其是主体与附属施工,在主体预埋的接驳器标高要复核,防止接驳器与附属钢筋不在一个标高导致连接不上。 ②预埋钢筋要充分考虑后期连接时搭接或焊接的长度,尤其是在中板上预埋轨顶风道钢筋特别是在腋角部位时,要预留足够的长度便于后期焊接。轨顶风道钢筋一定要预埋,后期植筋质量没保障。 ③打孔前现在墙面划出植筋部位,植筋孔的深度必须符合要求,打孔完成后对孔深进行抽检,设计无要求时按照 10d 控制,植筋孔内灰尘清理干净且干燥,为保证植筋胶饱满,可先在孔内灌满植筋胶再插入钢筋。 ④ 盾构井回填时未预埋防淹门钢筋,后期植筋质量不能保证,回填前应该把钢筋定位好,绑扎好回填。 8 、预埋件和植筋 质量问题照片 优秀照片 9 、模板工程 质量问题: ① 支撑 未加固牢固, 混凝土一次浇筑高度过大, 导致 模板变形 ,尤其是侧墙底部易变形 ②侧墙、框架柱 、梁 模板安装后未验收垂直度 、顺直度,垂直度、顺直度不符合要求未整改导致柱墙梁歪斜 ③ 模板底部、与施工缝贴合处未封堵严密,导致该部位漏浆,混凝土出现蜂窝 ④ 预埋件安装在模板上开孔未封堵,模板拼缝较大未封堵,封堵模板孔缝时使用麻袋等易嵌入混凝土中 ⑤模板上有混凝土残渣 、锯末等 ,未很好清理,混凝土浇筑前模板未洒水湿润。 ⑥ 模板拼缝处错台较大,模板上随意打孔。 ⑦模板安装后未复核标高,导致结构标高不符合要求 预防措施: ①混凝土浇筑前,仔细检查支架搭设是否牢固,模板加固措施是否到位,顶托等是否拧紧,混凝土浇筑过程中要有专人看护模板,防止出现变形、爆模情况发生。 ② 柱墙模板验收要吊验垂直度,梁模板验收要拉通线检查模板顺直度。 ③模板底部、与施工缝贴合处,为防止漏浆 , 在模板接缝处粘贴 2 ㎜ 厚弹性双面胶条。 ④ 模板安装是控制模板拼缝,缝隙较大部位用钉铁皮封堵 ,不能使用麻袋等易嵌入混凝土中的材料。 ⑤ 混凝土浇筑前模板面冲洗干净不得有积水,垃圾杂物清理出来。 ⑥ 模板安装过程中,应及时复核模板面标高。 模板未加固牢固导致胀模 模板内锯末未清理 预埋件打孔处封堵不规范 模板拼缝较差,模板上随意开孔 模板垂直度吊验 模板脱模剂污染施工缝 钢模板底部缝隙未封堵 钢模板进场试拼装 模板大面平整拼缝严密 模板冲洗干净无积水 模板涂刷脱模剂 质量问题: ① 卷材基层未处理平整就开始铺贴 、 卷材与基层 未 有效粘贴 ,卷材未铺直出现扭曲,导致卷材空鼓。 ②自粘型防水卷材铺贴后,未将表面膜撕掉。 ③卷材未在室内集中堆放保护,卷材粘贴后未做好保护措施,钢筋、模板等后续施工时遭到破坏。 ④ 相邻两幅卷材接缝搭接长度不足,不符合设计要求的搭接长度,穿墙管、落水口等部位未做加强层。 ⑤ 卷材接缝处粘贴不牢固。 预防措施: ① 卷材铺贴前,基层处理平整,阴阳角部位做成45°斜坡或圆角 ,底板卷材铺贴前不得有积水。 ② 卷材铺贴 将表面膜撕掉,保证卷材与混凝土能够有效粘贴。 ③卷材材料和铺贴后都要后做好成品保护, 甩茬部位采取防护措施避免污染 。 ④ 卷材搭接长度严格按照设计要求控制 ,不得少于 10cm ,穿墙管、落水口等部位按设计要求做加强层。 ⑤自粘型防水卷材温度低时粘接效果较差,采用热风加热的方式保证与基层粘贴牢固 ,保证接缝粘贴牢固 10 、卷材防水 卷材铺贴质量问题 卷材铺贴质量良好 质量问题: ①原材料质量不符合要求,拉伸性能、不透水性能等指标不符合规范要求。 ② 基层处理质量不达标, 阴阳角 为做成圆角,基层存在凹凸物、钢筋头等未清理,基层有灰尘、积水或潮湿 导致涂料起皮和剥落 。 ③ 施工缝、阴阳角、穿墙管等部位未按照设计要求做加强层。 ④ 涂刷厚度不满足设计要求,未分层涂刷,一次性涂刷厚度过大影响涂刷质量。 ⑤ 涂料完成后保护不到位,被刺穿破损造成漏水。 ⑥ 接茬处未做好保护,导致搭接质量不符合要求。 11 、涂料防水 预防措施: ①涂料进场后进行取样检测,材料合格后方可使用。 ② 涂料施工前应将基层表面清扫干净, 不得有灰尘、积水,凸出尖锐物, 基层潮湿需待干透后方可施工 。 ③施工缝、阴阳角、穿墙管等部位按照设计要求做加强层。 ④ 涂刷之前先做试验,确定涂刷遍数、间隔时间、测量涂刷厚度等指标,满足要求后做试验段再大面积涂刷。 ⑤ 每一层涂料完成后设置围挡禁止在上面行走、堆放材料,待混凝土保护层浇筑达到强度后才能在上部作业。 ⑥ 接茬处预留 200mm 长,并用硬质材料覆盖保护。查看更多