- 2021-05-14 发布 |

- 37.5 KB |

- 3页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

施工工艺工法 炉渣垫层施工工艺标准(701-1996)

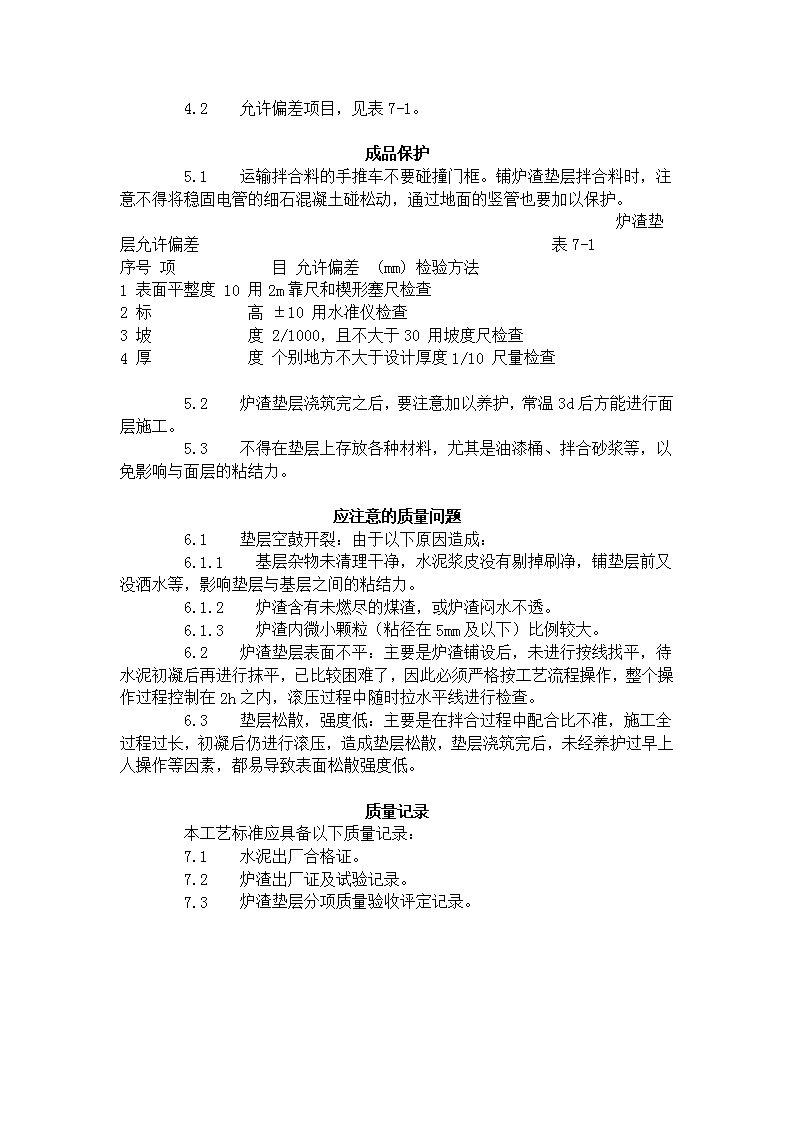

炉渣垫层施工工艺标准(701-1996) 范围 本工艺标准适用于工业与民用建筑楼地面的炉渣垫层施工操作。 施工准备 2.1 材料及主要机具: 2.1.1 炉渣:炉渣内不应含有有机杂质和未燃尽的煤块,粒径不应大于40mm(且不得大于垫层厚度的1/2),粒径在5mm及以下的体积,不得超过总体积的40%。 2.1.2 水泥:宜采用硅酸盐水泥、普通硅酸盐水泥或矿渣硅酸盐水泥,其标号325号以上。 2.1.3 熟化石灰:生石灰使用前3~4d洒水粉化,并加以过筛,其粒径不得大于5mm。熟化石灰亦可采用加工磨细生石灰粉,使用前加水溶化后方可使用。 2.1.4 主要机具:搅拌机、手推车、压滚石制或铁制,(直径200mm,长600mm)、平铁锹、计量器、筛子、喷壶、浆壶、木拍板、3m和1m长木制大杠、笤帚、铁錾子、钢丝刷等。 2.2 作业条件: 2.2.1 结构工程已经验收,并办完验收手续,门框已安装完,墙面上+50cm水平标高线已弹好。 2.2.2 预埋在垫层内的电气及其它设备管线已安装完(用细石混凝土或1∶3水泥砂浆将电管嵌固严实,有一定强度后,才能铺炉渣),并办完隐蔽验收手续。 2.2.3 穿过楼板的管线已安装验收完,楼板孔洞已用细石混凝土填塞密实。 2.2.4 首层地面以下的排水管道、暖气沟、暖气管道已安装完,并办完隐蔽验收手续。回填土、灰土做完,并经检查验收。 操作工艺 3.1 工艺流程: 基层处理 → 炉渣过筛与水闷 → 找标高、弹线、做找平墩 → 基层洒水湿润、拌合炉渣 → 铺炉渣垫层 → 刮平、滚压 → 养护 3.1.1 基层处理:铺设炉渣垫层前,对粘结在基层上的水泥浆皮、混凝土渣子等用铁錾子剔凿,钢丝刷子刷掉,再用扫帚清扫干净,洒水湿润。 3.1.2 炉渣过筛与水闷:炉渣在使用前必须过两遍筛,第一遍过大孔径筛,筛孔径为40mm,第二遍筛用小孔径筛,筛孔为5mm,主要筛去细粉末,使粒径5mm及以下的颗粒体积不得超过总体积的40%,这样做使炉渣具有粗细粒径兼有的合理配比,确保了石灰与炉渣的相互作用,对促进垫层的成型和早期强度提高很有利。 炉渣或水泥炉渣垫层采用的炉渣,不得用新渣,必须使用“陈渣”,所谓“陈渣”就是在使用前应深水闷透的炉渣,浇水网透时间不少于5d。 水泥白灰炉渣垫层采用的炉渣,应先用石灰浆或用熟化石灰浇水拌合闷透,闷透时间也不得小于5d。 3.1.3 找标高、弹线、做找平墩:根据墙上+50cm水平标高线及设计规定的垫层厚度(如设计未规定时,其厚度不应小于80mm)往下量测出垫层的上平标高,并弹在四周墙上。然后拉水平线抹找平墩(用细石混凝土或水泥砂浆抹成60mm×60mm见方,与垫层同高,当垫层铺完找平之后可拆除,补炉渣拌合料),其间距2m左右,有泛水要求的房间,按坡度要求拉线找出最高和最低的标高,抹出坡度墩,用来控制垫层的表面标高。 3.1.4 基层洒水湿润:炉渣垫层拌合料铺设之前再次用扫帚清扫基层,用清水洒一遍(用喷壶洒均匀)。 3.1.5 炉渣拌合:水泥炉渣垫层或水泥白灰炉渣垫层的配合比应符合设计要求。先将闷透的炉渣按体积比(应预先准备好量具)与水泥干拌均匀后,再加水拌合,要严格控制加水量,以铺设时垫层表面不得出现泌水现象为原则来确定加水量。 水泥白灰炉渣的拌合方法同上,先按配合比干拌均匀后,再加水拌合均匀。 3.1.6 铺设炉渣拌合料:铺炉渣前在基层刷一道素水泥浆(水灰比为0.4~0.5),将拌合均匀的拌合料,从房间内退着往外铺设,虚铺厚度宜控制在1.3∶1,例如设计要求垫层为80mm,拌合料虚铺厚度为104mm(垫层厚度如大于120mm时,应分层铺设,每层压实后的厚度不应大于虚铺厚度的3/4)。 3.1.7 刮平、滚压:以找平墩为标志,控制好虚铺厚度,用铁锹粗略找平,然后用木刮杠刮平,再用压滚往返滚压(厚度超过20mm时,应用平板振捣器),并随时用2m靠尺检查平整度,高出部分铲掉,凹处填平。直到滚压平整出浆为止。对于墙根、边角、管根周围不易滚压处,应用木拍板拍打密实。 水泥炉渣垫层应随拌随铺,随压实,全部操作过程应控制在2h内完成。施工过程中一般不留施工缝,如房间大必须留施工缝时,应用木方或木板挡好留槎处,保证直槎密实,接搓时应刷水泥浆(水灰比为0.4~0.5)后,再继续铺炉渣拌合料。 3.1.8 养护:垫层施工完后应进行洒水养护,严禁上人乱踩、弄脏,待其凝固后方可进行面层施工。 质量标准 4.1 保证项目: 4.1.1 炉渣垫层使用的水泥、炉渣、石灰等材料质量,必须符合设计要求及有关标准的规定。 4.1.2 施工配合比,铺压密实度应符合设计和施工验收规范的要求。 4.1.3 炉渣垫层与基层间,不得有空鼓和表面积散现象。 4.2 允许偏差项目,见表7-1。 成品保护 5.1 运输拌合料的手推车不要碰撞门框。铺炉渣垫层拌合料时,注意不得将稳固电管的细石混凝土碰松动,通过地面的竖管也要加以保护。 炉渣垫层允许偏差 表7-1 序号 项 目 允许偏差 (mm) 检验方法 1 表面平整度 10 用2m靠尺和楔形塞尺检查 2 标 高 ±10 用水准仪检查 3 坡 度 2/1000,且不大于30 用坡度尺检查 4 厚 度 个别地方不大于设计厚度1/10 尺量检查 5.2 炉渣垫层浇筑完之后,要注意加以养护,常温3d后方能进行面层施工。 5.3 不得在垫层上存放各种材料,尤其是油漆桶、拌合砂浆等,以免影响与面层的粘结力。 应注意的质量问题 6.1 垫层空鼓开裂:由于以下原因造成: 6.1.1 基层杂物未清理干净,水泥浆皮没有剔掉刷净,铺垫层前又没洒水等,影响垫层与基层之间的粘结力。 6.1.2 炉渣含有未燃尽的煤渣,或炉渣闷水不透。 6.1.3 炉渣内微小颗粒(粘径在5mm及以下)比例较大。 6.2 炉渣垫层表面不平:主要是炉渣铺设后,未进行按线找平,待水泥初凝后再进行抹平,已比较困难了,因此必须严格按工艺流程操作,整个操作过程控制在2h之内,滚压过程中随时拉水平线进行检查。 6.3 垫层松散,强度低:主要是在拌合过程中配合比不准,施工全过程过长,初凝后仍进行滚压,造成垫层松散,垫层浇筑完后,未经养护过早上人操作等因素,都易导致表面松散强度低。 质量记录 本工艺标准应具备以下质量记录: 7.1 水泥出厂合格证。 7.2 炉渣出厂证及试验记录。 7.3 炉渣垫层分项质量验收评定记录。查看更多