- 2022-07-13 发布 |

- 37.5 KB |

- 12页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

电厂6号锅炉大包内泄漏非停分析报告

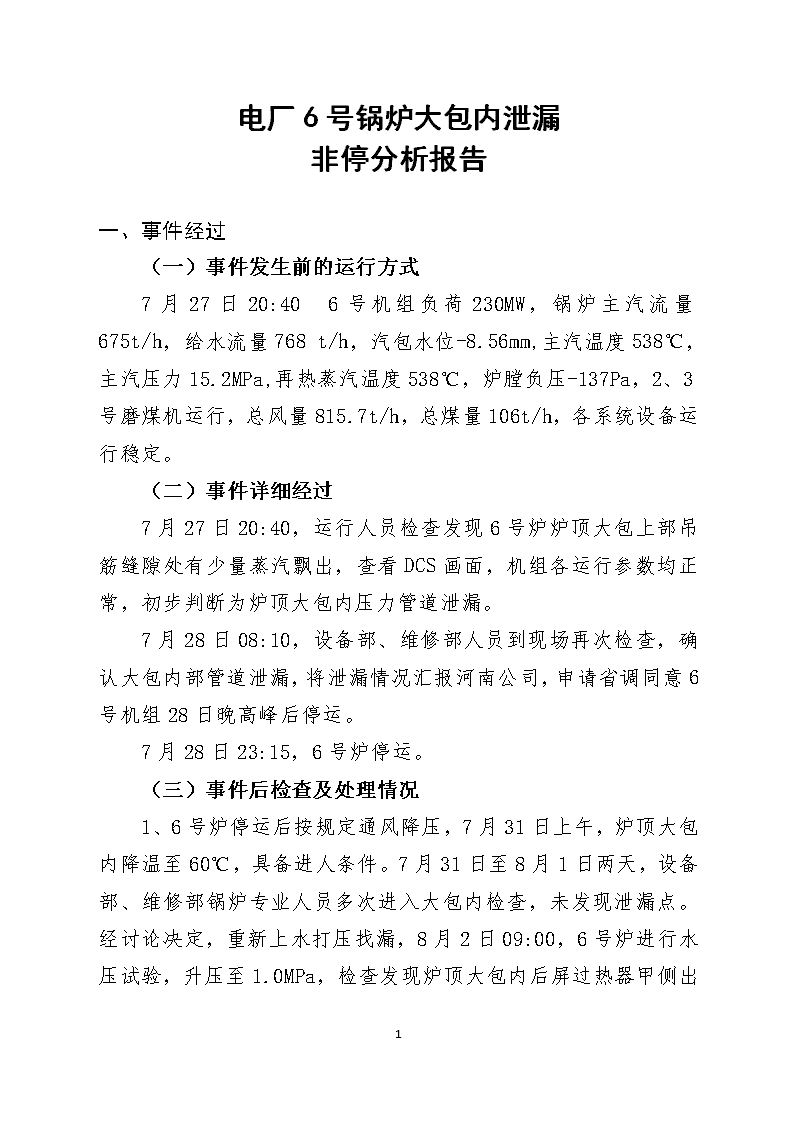

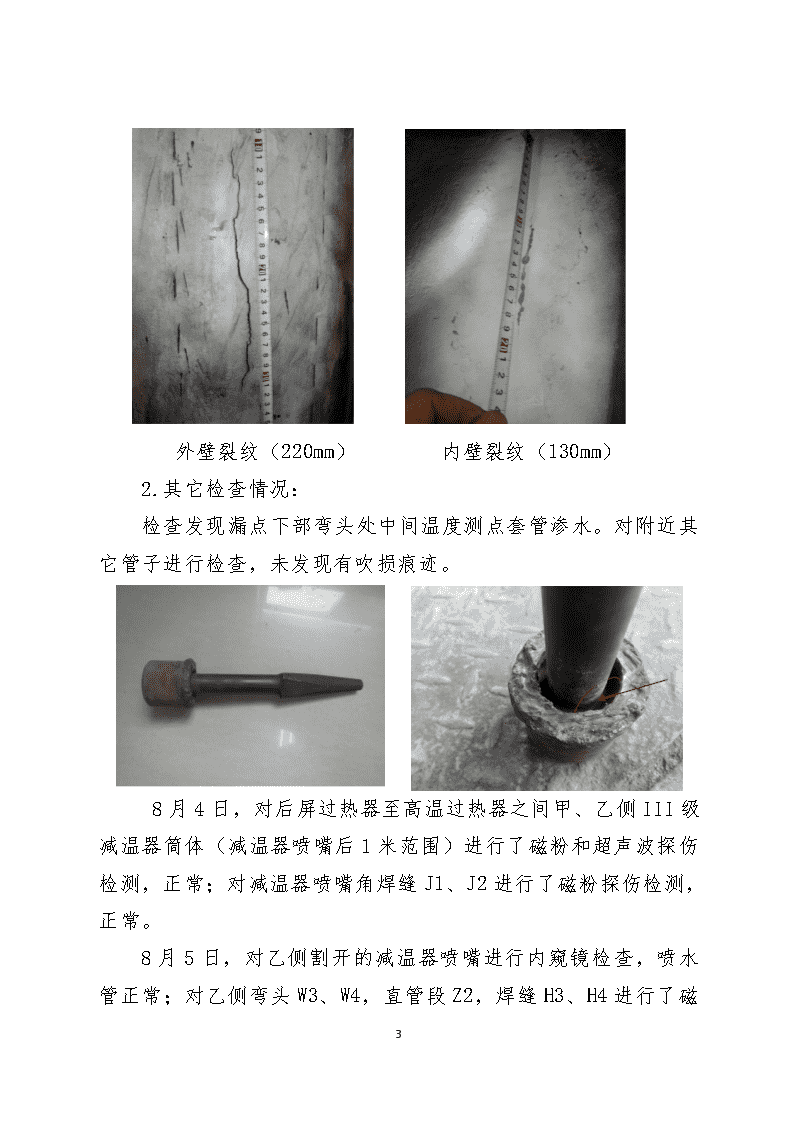

电厂6号锅炉大包内泄漏非停分析报告一、事件经过(一)事件发生前的运行方式7月27日20:40 6号机组负荷230MW,锅炉主汽流量675t/h,给水流量768t/h,汽包水位-8.56mm,主汽温度538℃,主汽压力15.2MPa,再热蒸汽温度538℃,炉膛负压-137Pa,2、3号磨煤机运行,总风量815.7t/h,总煤量106t/h,各系统设备运行稳定。(二)事件详细经过7月27日20:40,运行人员检查发现6号炉炉顶大包上部吊筋缝隙处有少量蒸汽飘出,查看DCS画面,机组各运行参数均正常,初步判断为炉顶大包内压力管道泄漏。7月28日08:10,设备部、维修部人员到现场再次检查,确认大包内部管道泄漏,将泄漏情况汇报河南公司,申请省调同意6号机组28日晚高峰后停运。7月28日23:15,6号炉停运。(三)事件后检查及处理情况1、6号炉停运后按规定通风降压,7月31日上午,炉顶大包内降温至60℃,具备进人条件。7月31日至8月1日两天,设备部、维修部锅炉专业人员多次进入大包内检查,未发现泄漏点。经讨论决定,重新上水打压找漏,12\n8月2日09:00,6号炉进行水压试验,升压至1.0MPa,检查发现炉顶大包内后屏过热器甲侧出口至高温过热器连接管有水迹,拆除该管道保温后,发现连接管直管段南侧存在纵向裂纹泄漏,外壁裂纹长220mm,为贯穿性裂纹。泄漏部位12\n外壁裂纹(220mm)内壁裂纹(130mm)2.其它检查情况:检查发现漏点下部弯头处中间温度测点套管渗水。对附近其它管子进行检查,未发现有吹损痕迹。8月4日,对后屏过热器至高温过热器之间甲、乙侧III级减温器筒体(减温器喷嘴后1米范围)进行了磁粉和超声波探伤检测,正常;对减温器喷嘴角焊缝J1、J2进行了磁粉探伤检测,正常。12\n8月5日,对乙侧割开的减温器喷嘴进行内窥镜检查,喷水管正常;对乙侧弯头W3、W4,直管段Z2,焊缝H3、H4进行了磁粉和超声波探伤检测,正常;对直管段Z2进行壁厚测量,北侧:40-41mm,南侧:36.4-38.6mm,在误差范围内。8月6日,对甲侧弯头W1、W2进行了磁粉和超声波探伤检测,正常。对减温器套管进行了内窥镜检查,正常;对连接管下部弯头前温度测点角焊缝进行磁粉探伤检测,正常。对裂纹管段的裂纹缺陷进行渗透检测,确定了内外壁裂纹长度,外壁裂纹长度220mm,内壁裂纹长度130mm,对该管段进行了壁厚测量,裂纹侧厚度:37.2-39mm,对侧厚度:40-41mm。3.设备处理及恢复过程更换甲侧后屏过热器出口至高温过热器连接管一根,规格:Ф406.6×40,材质12Cr1MoV,长度940mm;对渗水的热电偶套管进行了更换,采用加厚圆锥形保护套管;对炉顶密封进行了修复。8月8日21:00,完成连接管焊接及热处理,对H1、H2焊缝、减温器喷嘴焊缝、温度套管焊缝进行了磁粉、硬度和超声波检测,正常。8月9日05:456号炉点火启动。8月9日11:376号机组并网运行。二、原因分析(一)直接原因6号炉甲侧后屏过热器出口至高温过热器连接管裂纹发生在直管段,外观检查该管段没有磨损和机械损伤,测量管道裂纹长度,外壁裂纹长220mm,内壁裂纹长130mm,该管段裂纹由外向内发展,直至形成贯穿性裂纹,初步判断该管段存在制造质量缺陷,8月9日将该管段送至华中院进行分析。12\n8月11日到8月13日,华中院金属所对裂纹尖端进行截面切割观察,发现裂纹并非由管子的内壁或外壁产生,而是在管壁内部出现,裂纹尖端截面存在制造缺陷,即泄漏部位管道内部沿壁厚方向存在纵向缺陷,详见下图。A侧截面裂纹B侧截面裂纹裂纹截取后形貌对横截面裂纹尖端进行观察,发现截面裂纹中间较宽,裂纹内有大量氧化物等夹杂;靠近内外表面,裂纹逐渐变细,见下图。12\n截面裂纹形貌根据以上情况,分析认为:管道内部沿壁厚方向存在纵向质量缺陷,运行中在管道介质压力、管系结构应力等作用下,缺陷向管道内壁与外壁同时扩展,最终裂透导致管道失效泄漏。热电偶温度套管为旧式非加强结构,过渡段与内部导线套管整体车削成不同直径的圆柱形结构,连接部位无圆滑过渡,存在退刀槽结构应力。安装时套管三角锥面未能紧紧顶住导汽管安装孔的阶梯孔壁,从下图看套管三个方向上的压痕明显不一样,长期运行后,热电偶套管受气流冲击产生震荡,从而在应力集中部位(根部退刀槽)产生疲劳裂纹。(一)间接原因机组停运及检修期间未对炉顶后屏过热器出口连接管和温度套管进行排查,未及时发现并消除导汽管母材存在的隐患,是发生本次泄漏的间接原因。三、暴露问题1.锅炉防磨防爆管理存在漏洞,“四管”检查侧重于炉内受热面管子,未将炉顶大包导汽管列入防磨防爆检查项目,对集箱及大管的排查未全面考虑,策划不到位;对隐蔽部位的检查策划,存在侥幸心理,没能做到全覆盖。2.对温度套管的排查不彻底,温度套管没有建立专项台账12\n,该型套管已发生过类似泄漏事件,敏感性不强,未能及时对该型套管进行全面排查。3.防磨防爆培训存在差距防磨防爆检查人员的技能和辨识隐患能力不足,虽然能够通过防磨防爆检查发现和处理一些问题,但没有前瞻性,对深层次的隐蔽问题不能超前预控。4.炉顶密封不严,大包内积灰较多,影响对大包内承压部件的检查。四、防范措施 1.对6号炉甲侧后屏过热器至高温过热器导汽管泄漏管段进行更换,对乙侧同部位管段进行全面检查,对相关联的弯头、减温器喷嘴、温度套管等进行磁粉、超声波、测厚检查。责任人:完成时间:已完成2.跟踪分析该连接管裂纹的失效分析结果,认真吸取教训,利用机组检修机会,对同规格、同批次的的管道进行100%磁粉和超声波探伤、金相组织检查、硬度及壁厚测量,对5号炉该部位管段进行磁粉和超声波探伤检查。责任人:完成时间:2018.10.313.积极开展“两防”管理,将此次事件纳入问题库进行系统管理。对于锅炉四管隐蔽部位,认真组织分析是否存在漏检部位,将发生过问题的隐蔽部位列为排查重点,对可能存在碰磨、应力集中、膨胀不畅的隐蔽部位制定检查计划,并按计划开展检查,及时发现并消除泄漏隐患。责任人:完成时间:2018.09.154.利用停机检修机会对5、6号炉温度套管进行取样抽查,12\n对重点部位的温度套管抽样割开,提前落实备品,对安装工艺不符合要求的套管进行修正或更换,讨论制定套管优化改进方案。责任人:完成时间:2018.11.155.加强对锅炉受热面备品备件、管材的入厂检验把关,严格执行入厂验收手续,进行100%涡流、磁粉、超声波、探伤检查及硬度测量,杜绝不合格的备件、材料进入生产现场。责任人:长期执行6.定期组织防磨防爆专项培训,提升体系人员技能。及时组织学习锅炉四管泄漏案例分析,完善防磨防爆检查细则,扎实开展好“两防”工作。责任人:长期执行7.严格落实省公司要求,做好防磨防爆的基础管理工作,及时更新完善锅炉四管管理台账,热控专业、金属室建立温度套管的专项台账,为防磨防爆检查及分析提供依据。责任人:长期执行8.策划制定5、6炉顶密封检修计划,结合机组检修对炉顶密封进行修复。责任人:完成时间:2018.10.31五、责任考核根据电厂公司《安全生产奖惩管理办法》,考核责任人共计5000元;按照《防止锅炉四管泄漏管理办法》,取消6号炉防磨防爆奖励。1.设备管理部锅炉专业责任点检员,对存在的隐患没有提前发现,负有设备管理直接责任,考核800元。12\n2.设备管理部锅炉专业高级主管,负责设备管理部锅炉专业技术管理工作,负有专业技术管理责任,考核500元。3.设备管理部锅炉专业点检长,负责设备管理部锅炉专业的全面工作,负有专业管理责任,考核500元。4.设备管理部金属监督主管,对现场存在的问题监督不到位,考核500元。5.设备管理部副主任宋跃辉、焊培中心主任,分管锅炉专业和金属监督,负有领导责任,各考核400元。6.设备管理部主任是部门的安全第一责任人,负有领导管理责任,考核300元。7.设备维修部主任工程师,主管锅炉检修管理工作,与设备管理部负同等管理责任,各考核500元。8.安全监察部锅炉安全监察主管,负安全监督责任,考核400元。9.公司总工程师,负责公司技术管理和人员培训工作。负有技术管理领导责任,考核300元。10.生产副总经理负责分管的安全生产工作,负有领导责任,考核300元。六、河南公司相关要求1.电厂公司6号炉后屏过热器乙侧出口至高温段过热器联络管也存在厚度不均匀的现象,应加强监督,结合检修进行硬度、金相、探伤检验,必要时更换。2.洛热公司要结合检修及停备机会对5、6号炉相同材质、规格及同批次的管道进行监督检验,及时发现并消除隐患。12\n3.各企业要规范锅炉大包内联络管的检查检验,可参照《火力发电厂金属技术监督规程》中对“导汽管”的检验要求及《电站锅炉压力容器检验规程》中第6.29条“锅炉范围内管子、管件、阀门及附件”的要求进行检验。并对照要求开展以下自查工作:(1)是否对锅炉大包内联络管直管、弯头、三通、焊口进行监督检验。(2)是否建立锅炉大包内联络管直管、弯头、三通、焊口的设备台账。(3)是否制订检验计划,并结合机组最近一次等级检修或停备检修进行抽查。4.2017年7月集团公司下发了《火电机组防止承压部件管座和套管角焊缝开裂反事故措施》,要求结合最近一次检修开展各类管座及套管的普查并建立台账,请各企业对照文件开展以下自查工作:(1)是否明确各类承压部件管座、套管的负责人,是否制订各类管座、温度套管普查计划,是否按计划结合检修(包括停备检修)开展普查工作。(2)高温高压管道上的管座及套管结构是否符合要求,是否有安放式管座及直埋式套管,是否进行了更换或制订了更换计划。(3)管座与母材材质是否一致,套管与管座材质是否一致,对于不一致的是否进行了更换或制订了更换计划。(4)管座、套管是否发生过开裂、泄漏等失效现象,是否进行了失效分析并采取防范措施。12\n(5)是否建立各类管座、套管的详细台账。台账内容是否包含以下内容:承压部件管座角焊缝和接管对接焊缝的结构、外形尺寸、材质、焊接结构、焊接材料、焊接工艺、热处理工艺、历次超温/超压运行记录、历次检验报告(检验部位、检验方法、检验结果及缺陷情况、缺陷处理情况、检验单位、检验人员、人员资格等)、失效情况、事故分析报告及结论等。(6)对于未按文件要求进行普查的,要分析原因,制订普查计划,结合机组最近一次等级检修或停备检修,进行全面普查、摸清底数。(7)对于底数不清的管座、套管要尽快安排检查,必要时抽样割管进行检查,主要检查管座角焊缝是否与图纸设计相符,是否为全焊透结构,与管道材质是否一致,检查套管结构及焊缝是否与图纸设计相符,套管头部三角锥面是否顶紧管道安装孔的阶梯孔壁,插入深度是否符合要求。(8)对于存在安全隐患的管座、套管,应尽快进行更换改造,在更换前应对周围进行物理隔离并悬挂警示牌,确保人身安全。(9)对各类管座、套管档案不全、底数不清、安全状况不明的企业,应尽快开展企业内部的专项安全评估工作。5.要结合机组检修对过热器减温器、再热器减温器进行检验,检验依据及内容按照《火力发电厂金属技术监督规程》第8.2.3条、《电站锅炉压力容器检验规程》第6.28条执行,对于以前检验中发现问题的应缩短检验周期,确保不因喷嘴断裂导致减温水大量喷入造成管道内壁裂纹。12\n6.各企业要加强《火力发电厂金属技术监督规程》、《电站锅炉压力容器检验规程》、集团公司相关制度的执行力度,严格按要求开展检查、检验工作。12查看更多