- 2022-04-26 发布 |

- 37.5 KB |

- 4页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

沥青混凝土路面施工过程中离析现象的成因及解决方法探讨

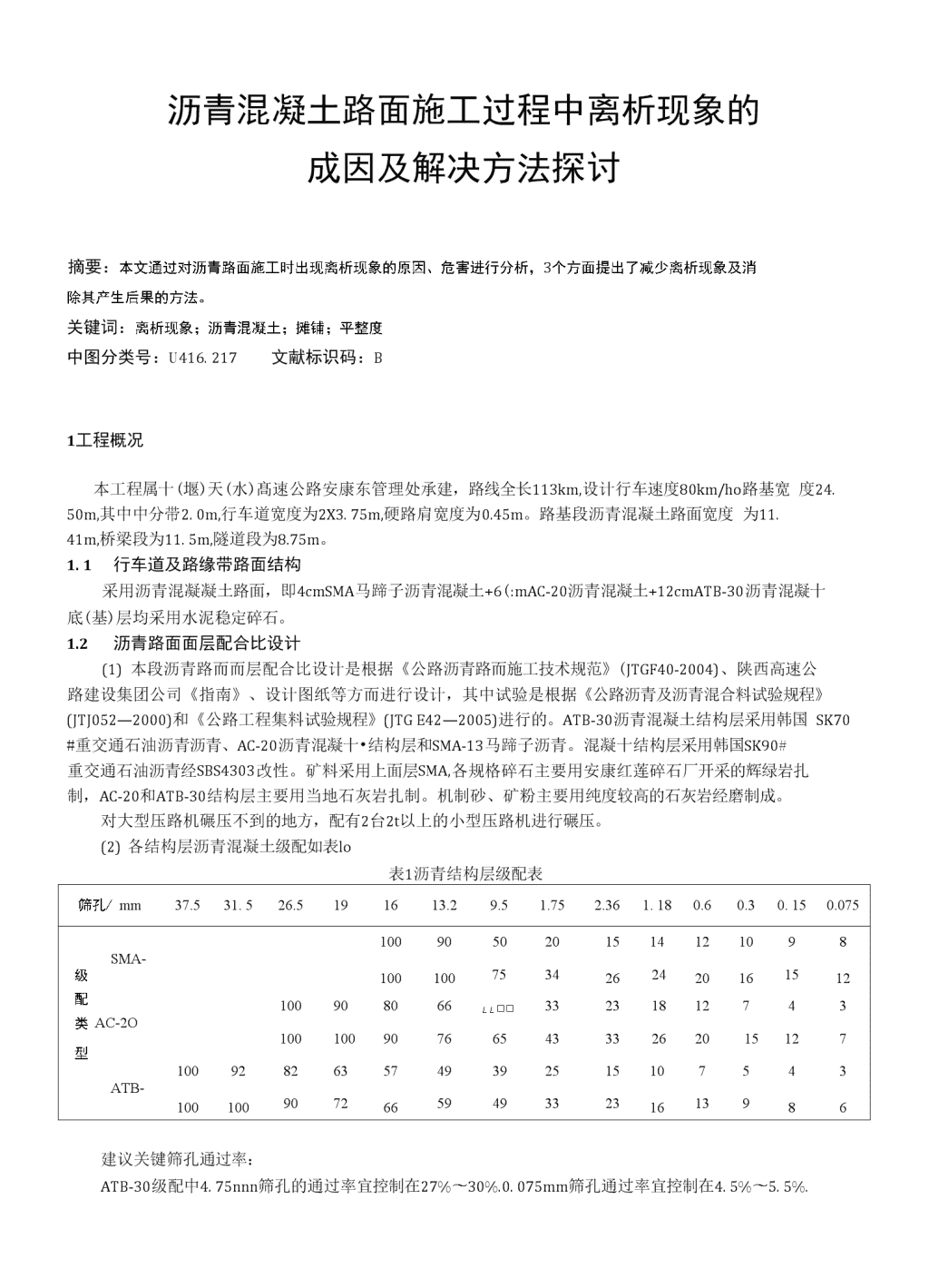

沥青混凝土路面施工过程中离析现象的成因及解决方法探讨摘要:本文通过对沥青路面施工时出现离析现象的原因、危害进行分析,3个方面提出了减少离析现象及消除其产生后果的方法。关键词:离析现象;沥青混凝土;摊铺;平整度中图分类号:U416.217文献标识码:B1工程概况本工程属十(堰)天(水)髙速公路安康东管理处承建,路线全长113km,设计行车速度80km/ho路基宽度24.50m,其中中分带2.0m,行车道宽度为2X3.75m,硬路肩宽度为0.45m。路基段沥青混凝土路面宽度为11.41m,桥梁段为11.5m,隧道段为8.75m。1.1行车道及路缘带路面结构采用沥青混凝凝土路面,即4cmSMA马蹄子沥青混凝土+6(:mAC-20沥青混凝土+12cmATB-30沥青混凝十底(基)层均采用水泥稳定碎石。1.2沥青路面面层配合比设计(1)本段沥青路而而层配合比设计是根据《公路沥青路而施工技术规范》(JTGF40-2004)、陕西高速公路建设集团公司《指南》、设计图纸等方而进行设计,其中试验是根据《公路沥青及沥青混合料试验规程》(JTJ052—2000)和《公路工程集料试验规程》(JTGE42—2005)进行的。ATB-30沥青混凝土结构层采用韩国SK70#重交通石油沥青沥青、AC-20沥青混凝十•结构层和SMA-13马蹄子沥青。混凝十结构层采用韩国SK90#重交通石油沥青经SBS4303改性。矿料采用上面层SMA,各规格碎石主要用安康红莲碎石厂开采的辉绿岩扎制,AC-20和ATB-30结构层主要用当地石灰岩扎制。机制砂、矿粉主要用纯度较高的石灰岩经磨制成。对大型压路机碾压不到的地方,配有2台2t以上的小型压路机进行碾压。(2)各结构层沥青混凝土级配如表lo表1沥青结构层级配表筛孔/mm37.531.526.5191613.29.51.752.361.180.60.30.150.0751009050201514121098SMA-13级1001007534262420161512配100908066LL□□33231812743类AC-2O1001009076654333262015127型1009282635749392515107543ATB-30100100907266594933231613986建议关键筛孔通过率:ATB-30级配中4.75nnn筛孔的通过率宜控制在27%〜30%.0.075mm筛孔通过率宜控制在4.5%〜5.5%.nAC-20级配中4.75mm筛孔通过率宜控制在36%〜39%,0.075nara筛孔通过率控制在4.4%〜4.6%;粉胶比应不大于1.2;矿料间隙率应不小于13%;矿粉用量不小于4%。SMA-13级配中16mm筛孔通过率为100%;13.2mm筛孔通过率宜控制在96%〜97%Z问;4.75mm筛孔通过率宜控制在26%〜28%范围内;0.075mni筛孔通过率宜控制在9%〜11%范围内;粉胶比控制在1.7〜1.9o(1)机械设备:拌和楼采用日工4000型,带有6个冷、热料仓;摊铺机使用2台沃尔沃8820型;中、下面层压路机采用3台13t双驱双振光轮压路机、3台30t胶轮压路机进行纽.合;上面层压路机采用6台13t双驱双振光轮压路机,英中有2台13t水平震荡双驱双振光轮压路机。2问题的提出2011年4月施工试验段吋,发现在ATB-30和AC-20沥青混合料铺筑时出现严重带状、片状离析现象,其离析位置具有规律性,即主要集中在每台摊铺机熨平板吊瞬、摊铺机结合部位和每车料摊铺完时。于是我们针对此问题,邀请有关路而专家、设备专家和熟练机械操作手等对其进行了专门的分析研究,并探索出了具体解决办法。3研究过程3.1沥青混合料形成离析的原因根据现场离析带形成的状况与特点,我们发现形成离析主要有以下几个方面的原因:(1)沥青混合料从贮料仓向运输车装料时,山于高度原因,大骨料滚落在车厢四周,形成粗集料第1次集中。(2)运输车初次卸向摊铺机时,因为落差大,大骨料首先滚落在摊铺机受料斗两侧,形成粗集料的第2次集中。(3)摊铺机送料器在送料过程中,先将中间集料送于布料器,剩余粗集料留存在受料斗两侧,摊铺机收斗时,形成粗集料的第3次集中。(4)设备各参数未按照最佳运行方式设置,即运行速度、送料速度、夯锤频率等不匹配。(5)摊铺机送料器进口和螺旋布料器吊臂处螺旋叶片安装数屋不合理,螺旋布料器布料高度不够,螺旋布料器前扌当板离地面较高。(6)摊铺机送料器喂料口高度调整不合理,喂料速度不均匀,造成混合料进入螺旋布料器忽多忽少。(7)2台摊铺机结合部主要是山于温度散失较快而引起粗骨料无法嵌挤于混合料内部。(8)部分段落山于下承层或摊铺过程中平整度控制较差,于压实层厚度不相匹配(对热拌热铺密级配沥青混合料,沥青层的压实厚度不宜小于集料公称最大粒径的2.5〜3倍,对SMA嵌挤型混合料不宜小于公称■S大粒径的2〜2.5倍)。3.2离析的危害(1)粗集料集中,局部密实度差,孔隙率高,容易在结构层中间形成积水,影响路面质量。(2)粗集料集中,影响路面整体平整度及各结构层外观。(3)沥青混合料粗集料一旦形成集中,在碾压过程中,集料非常容易被压碎,成型后的混合料表而积增大,改变了原设计的路而级配,粗细料集中、内摩阻力降低、高温和低温性能下降、防水性能差;造成集料碾压成型后松散、稳定度低、行车舒适性差、以及道路使用寿命降低。3.3解决混合料形成离析带的方法为解决沥青混合料出现规律性离析现象,我们在研究中从以下几个方面进行控制和解决。3.3.1运输车辆方面⑴从拌和机贮料仓向运料车上卸料时,分3层放料并按品字形装,即每卸1斗混合料,汽车挪动一个位置。等1层放完后,再逐次进行第2、3层放料,从而减少粗、细料的集中。(2)施工过程中摊铺沥青混合料运输车的运杲较摊辅速度有所富裕,按照每台摊铺机前有2〜3台车辆n等料,卸料车卸料时,应在摊铺机受料斗前10〜30cm停下,松开刹车,止摊铺机推着料车往前行走,料车慢慢升起料厢,缓慢均匀卸料。3.3.2摊铺机本身⑴在摊铺机螺旋布料器吊臂及边端轴处安装反向螺旋叶片,増加混合料输送的均匀性,且尽量将布料器轴接近边侧扌当板,…般间隙控制在15〜20cm:布料器中混合料高度始终处于2/3高度,口不得经常变换高度,须严格进行送料均匀性控制;在布料器前挡板下再增加■-定硕度的橡胶扌当板。⑵摊铺机送料器喂料口高度需按照各结构层设计的厚度和混合料最大粒径进行调整,既ATB-30下面层时调報到较高位置,送料速度较快,进料量较大;AC-20中而层时调報到中间位置,确保匀速进料。(2)通过试验段确定最佳的设备运行参数,确保摊铺机运行速度、螺旋布料高度与夯锤震动频率及幅度—•致。下而层铺筑时采用高频髙幅,中而层时采用高频低幅。(3)摊铺完一车料后,关闭送料器,摊铺机收起受料斗,等下车料倒入后再进行均匀送料和布料。(4)在铺筑过程中保持摊铺机布料器匀速转动,切保持摊铺机两侧混合料饱满并不高于送料器2/3的高度(5)建议在施工下面层时,每台摊铺机恥合1台带有自动加热功能的转运车,可以避免装料、运料、摊铺机受料斗等方而引起的离析。3.3.3从混合料本身來解决(1)严格控制级配,保持混合料级配连续和施工的和易性。(2)控制沥青用量,按照配合比设计的油石比施工,不得降低沥青用量。3.3.4从摊铺和碾压过程控制(1)施工作业时,2台摊铺机纵向距离不得大于8m,横向重叠控制在15cm,压路机尽量紧跟作业面,确保混合料在较高温度下碾压密实。(2)在上基层施工吋加强对平整度的控制,沥青面层施工吋在保证设计厚度的同时控制平整度來最大限度减小因局部厚度不足出现离析现彖;施工屮首先选用如下施工工艺:ATB-30型结构层摊铺作业吋釆用挂线法进行找平;AC-20型面层施工时,结构物及2头50m采用挂线法进行顺坡,正常段采用不小于12m找平长度的平衡梁;SMA-13型而层采用不小于12m找平长度的平衡梁进行铺筑。(3)通过测量控制來控制路而平報度%1严格控制测量放线。打钢钎时,直线段不大于10m-个钢钎,曲线段不大于5m-个钢钎,钢钎线型平顺,钢丝绑扎牢固,钢丝拉力不得小于800N,钢丝线中间挠度不大于2mm,挂线外移30〜60cm,并计算外移后引起的高差、挂线标高、订立基准线,保证传感器杆与摊铺机机板夹角为45°,保证传感位置与信息的准确性。%1摊铺机熨平板下垫板厚度测量:先将摊铺机熨平板底高程测出,加上垫板厚度看是否于设计标高加上松铺系数相匹配、并与钢丝细引导的标高相一致。%1混合料摊铺过程中必须缓慢、均匀,连续不问断地摊铺,摊铺过程中不得随意变换速度或中途停顿。摊铺机摊铺时,操作人员注意前后、左右的变化,止曲摊铺时不得随意调整摊铺厚度,应根据既定的摊铺速度进行摊铺。@ATB-30结构层碾压过程中钢轮振动压路机的频率一般选择为33〜60IIz,最佳频率为45〜50IIz;振幅选择为0.35〜0.88mm,最佳振幅为0.4〜0.6mm.AC-20型结构层施工时压路机频率采用最佳频率,振幅采用0.4mm.n4结语在十天高速安康东项目路而施工中,我们通过采用以上施工方法基本上解决了沥青路面施工中出现的离析现象及其对路而所产生的不良影响。经检验,本项目沥青而层平整度、渗水、厚度等指标均达到了《指南》和规范要求。以上工艺也为我们今后路面施工提供了较好的解决沥青面层离析现彖的办法。本工艺只是按照安康东项目设计级配、原材料类别、设备组合等方而因索总结而来,其他项目在借鉴时应了以甄别。查看更多