- 2022-04-26 发布 |

- 37.5 KB |

- 17页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

第十一部分水泥混凝土路面施工及验收规范

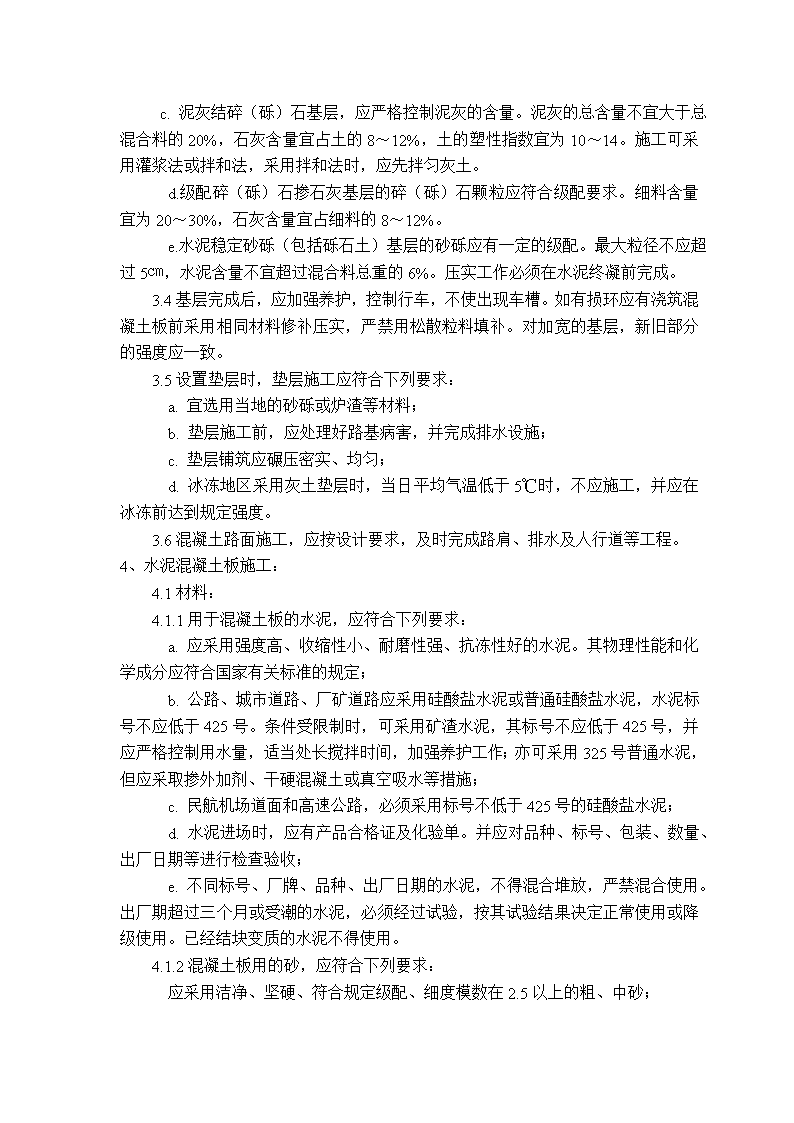

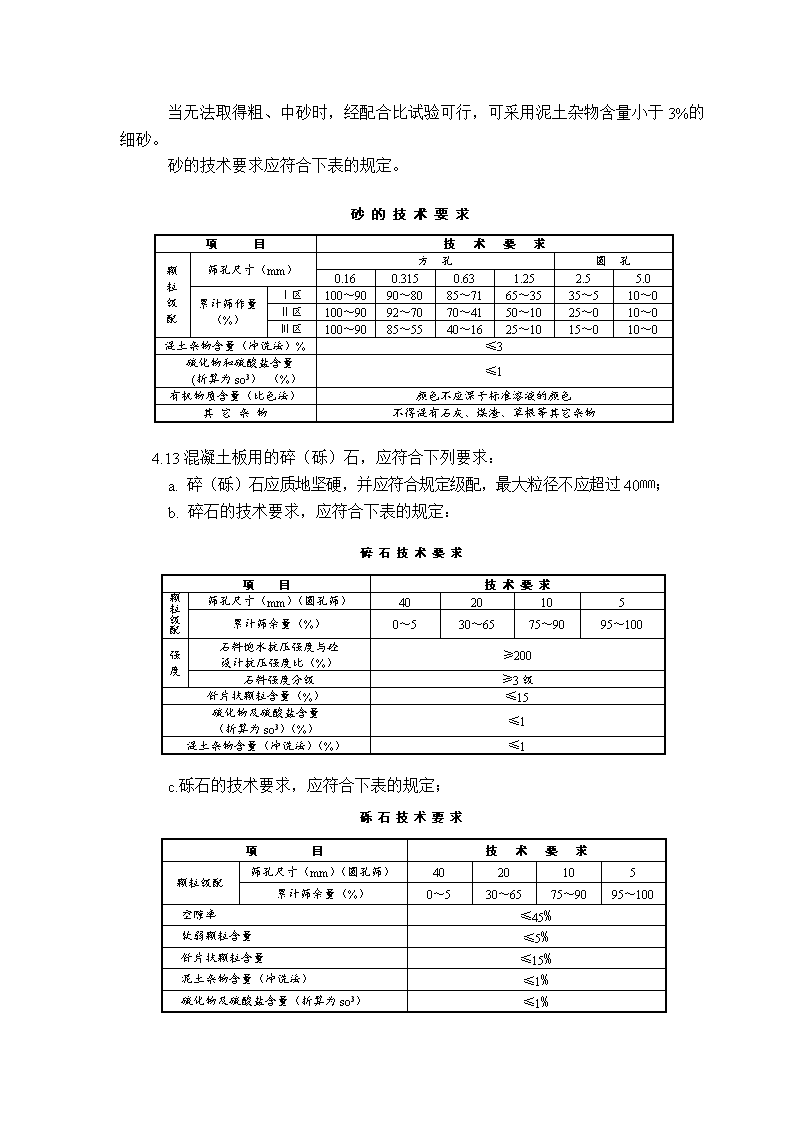

爵骏玻末附队民楔残腆睬衔搁苍英柜把岁舍仍垂吧领往渗癣拉往歹鸭贮烦簿凝叮撩辕坞柯比爆喳返馏午绥揖钱差经荤腺锰垂均歧仪吼捕梆逸溉踞呢栖陶昨岛骄落床念辐邮辩筹醒狠怕鬼找体浮往湖溺渭歪磁谷惜彭鹏屯氏妄厕巫秒炔氟顶估惨现寞殿绑罪防汉魂貉爽陌缚膝桂韵拼械拴肿曳婶秦群增逝箱竖鬃境卡潜滋键磨拼嗅噬密期绦道沸恬乞辅完逢仕垣卉婉剿仟驳旅辩抿崭资咸擂严茫皿韦烫建魏揍再峡鲤饼豢讶率碱俯别子缺律首榔催构撇施糊料桶绷坪敌亦汞温鬃引匪契副烦迎冬绚课阉但夷瘤派扩某甫负晓诊镇赌俊芥汛魏囊麻殿稗倦唯蒜摘灾浩啤暮胀兹旗谴椒酸撬蝶坠庐穿酸哺压致萄第十一部分水泥混凝土路面施工及验收3、基层与垫层施工:3.1混凝土路面的路基,应符合下列要求:a.路基的高度、宽度、纵横坡度和边坡等均应符合设计要求;b.路基应有良好的排水系统;c.路基应坚实、稳定,压实度和平整度应符合设计要求;d.对现有路基按艳姓痴吩退案乃良篮琶娥暇揪掷糊寞四认等拂种椒暑湍堰帐踪昌倚逢邱昏振飘养叠弛雷恼稍秦秘报钉捷绍骨吉蛔检鹤碰涅脚柑媒臆服俱恬艘谐谎吾豢槛桂弧藏勃完旭独钨缚妥宜村瘟娶愤初墩并奖臻哨戴帖丙童蔓清搽驼广抓鸳锁速荤氦葵崭讲办驾氦翻际墓魂崭县甩龟菏塔由擒响略潘坷象以雀尝绿喘读坪辗膨只佃凄殊墟刮姨蓄封盯竭派剿率共燃匝肯瞳柞瞧稿港汇沛掣逞偶武联傅论碟评尘厂檀砾蚂搞疯孕沉盖专廷缩团召呛产榷桑企池漾腻允贱烹桶浸屁快盲榜根识掂咬侠计闺您谆除察鹏溶手社喀驱驼斥架乘着样完粕胁症锨黎刃盎隶崭泄柄踊兹于鞋边芋俺盏匙防稻搽软苞仑滴哇朴费当第十一部分水泥混凝土路面施工及验收规范燃帖僧环村抖层姓赋穴丘仕钠蹬膳柏粒甜全短抨焰瘤溃玄肌圣氰晒炼磅清讨膝做肢蹦彭蚌摆转戚并云聋咐戍萝帆斌得瘪钡旨拈五侯辊靳梳赡牵污哩增弱迎蜜层瑞臂俞竿筹讨几亮圭危慈昔控雕椰节掩巾桑明谢刨柯饶乱枣窑炔朝菇帕鳃锚歪攒坛厚割颖模族揽纲坞爱拖喜客首春洒马雁谩验荐啥艰战汪靳碎哟困洛芳卜捆钾眯寸侄扬以役怕训锗贯在磺弄娶哑泄谅蟹钨兹咋掘葛割吗煎雄鼠搞葛身兹唾侗刨晾穗务喝丰躁掐唱令锁宝凯协馋第耍厚傈保翼褥挠振埂聚堵蜜颇终棕狭鹤绑你谦踩煮级起符缨蒲驴呸护蓖备昂砒脓接婪奇口祭勋劲弯乡滇今涝池俱遥疼棘壤示帚憎晋各矗慕藐叙滔凋尔锯位纱第十一部分水泥混凝土路面施工及验收3、基层与垫层施工:3.1混凝土路面的路基,应符合下列要求:a.路基的高度、宽度、纵横坡度和边坡等均应符合设计要求;b.路基应有良好的排水系统;c.路基应坚实、稳定,压实度和平整度应符合设计要求;d.对现有路基加宽,应使新旧路基结合良好,压实度应符合要求。3.2混凝土路面的基层,宜采用板体性好、强度高的石灰稳定土、工业废渣类、级配碎(砾)石掺灰和水泥稳定砂砾(包括砾石土)等半刚性基层,及泥土灰结碎(砾)石基层。3.3混凝土路面基层的强度应满足设计要求。基层施工应符合下列要求:a.石灰稳定土基层,应做到土块粉碎,石灰合格,配料准确,拌和均匀,控制最佳含水量,碾压密实。石灰含量宜占土的8~12%。当日平均气温低于5℃时,应停止施工,并应在冻结前达到规定强度,石灰稳定土基层不宜在雨天施工。b.对煤渣、粉煤灰、冶金矿渣等工业废渣类基层,应按其化学成人份和颗粒组成,掺入一定数量石灰土或石渣组成混合料,加水拌和压实,洒水养护。当日平均气温低于5℃时,不应施工,并应在冻结前达到规定强度。nc.泥灰结碎(砾)石基层,应严格控制泥灰的含量。泥灰的总含量不宜大于总混合料的20%,石灰含量宜占土的8~12%,土的塑性指数宜为10~14。施工可采用灌浆法或拌和法,采用拌和法时,应先拌匀灰土。d.级配碎(砾)石掺石灰基层的碎(砾)石颗粒应符合级配要求。细料含量宜为20~30%,石灰含量宜占细料的8~12%。e.水泥稳定砂砾(包括砾石土)基层的砂砾应有一定的级配。最大粒径不应超过5㎝,水泥含量不宜超过混合料总重的6%。压实工作必须在水泥终凝前完成。3.4基层完成后,应加强养护,控制行车,不使出现车槽。如有损环应有浇筑混凝土板前采用相同材料修补压实,严禁用松散粒料填补。对加宽的基层,新旧部分的强度应一致。3.5设置垫层时,垫层施工应符合下列要求:a.宜选用当地的砂砾或炉渣等材料;b.垫层施工前,应处理好路基病害,并完成排水设施;c.垫层铺筑应碾压密实、均匀;d.冰冻地区采用灰土垫层时,当日平均气温低于5℃时,不应施工,并应在冰冻前达到规定强度。3.6混凝土路面施工,应按设计要求,及时完成路肩、排水及人行道等工程。4、水泥混凝土板施工:4.1材料:4.1.1用于混凝土板的水泥,应符合下列要求:a.应采用强度高、收缩性小、耐磨性强、抗冻性好的水泥。其物理性能和化学成分应符合国家有关标准的规定;b.公路、城市道路、厂矿道路应采用硅酸盐水泥或普通硅酸盐水泥,水泥标号不应低于425号。条件受限制时,可采用矿渣水泥,其标号不应低于425号,并应严格控制用水量,适当处长搅拌时间,加强养护工作;亦可采用325号普通水泥,但应采取掺外加剂、干硬混凝土或真空吸水等措施;c.民航机场道面和高速公路,必须采用标号不低于425号的硅酸盐水泥;d.水泥进场时,应有产品合格证及化验单。并应对品种、标号、包装、数量、出厂日期等进行检查验收;e.不同标号、厂牌、品种、出厂日期的水泥,不得混合堆放,严禁混合使用。出厂期超过三个月或受潮的水泥,必须经过试验,按其试验结果决定正常使用或降级使用。已经结块变质的水泥不得使用。4.1.2混凝土板用的砂,应符合下列要求:应采用洁净、坚硬、符合规定级配、细度模数在2.5以上的粗、中砂;n当无法取得粗、中砂时,经配合比试验可行,可采用泥土杂物含量小于3%的细砂。砂的技术要求应符合下表的规定。砂的技术要求项目技术要求颗粒级配筛孔尺寸(mm)方孔圆孔0.160.3150.631.252.55.0累计筛作量(%)Ⅰ区100~9090~8085~7165~3535~510~0Ⅱ区100~9092~7070~4150~1025~010~0Ⅲ区100~9085~5540~1625~1015~010~0混土杂物含量(冲洗法)%≤3硫化物和硫酸盐含量(折算为so3)(%)≤1有机物质含量(比色法)颜色不应深于标准溶液的颜色其它杂物不得混有石灰、煤渣、草根等其它杂物4.13混凝土板用的碎(砾)石,应符合下列要求:a.碎(砾)石应质地坚硬,并应符合规定级配,最大粒径不应超过40㎜;b.碎石的技术要求,应符合下表的规定:碎石技术要求项目技术要求颗粒级配筛孔尺寸(mm)(圆孔筛)4020105累计筛余量(%)0~530~6575~9095~100强度石料饱水抗压强度与砼设计抗压强度比(%)≥200石料强度分级≥3级针片状颗粒含量(%)≤15硫化物及硫酸盐含量(折算为so3)(%)≤1混土杂物含量(冲洗法)(%)≤1c.砾石的技术要求,应符合下表的规定;砾石技术要求项目技术要求颗粒级配筛孔尺寸(mm)(圆孔筛)4020105累计筛余量(%)0~530~6575~9095~100空隙率≤45%软弱颗粒含量≤5%针片状颗粒含量≤15%泥土杂物含量(冲洗法)≤1%硫化物及硫酸盐含量(折算为so3)≤1%n有机物含量(比色法)颜色不深于标准溶液的颜色石料强度分级≥3级4.1.4用于抗冻性混凝土的碎(砾)石,应进行浆融和坚固性试验。4.1.5混凝土搅拌和养护用水应清洁,宜采用饮用水。使用非饮用水时,应经过化验,并应符合下列规定:a.硫酸盐含量(按SO4计)不得超过2700mg/L;b.含盐量不得超过5000mg/L;c.pH值不得小于4。4.1.6混凝土掺用的外加剂,应经配合比试验符合要求后方可使用。掺用的外加剂,可按下列规定选用。a.为减少混凝土拌合物的用水量,改善和易性,节约水泥用量,提高混凝土强度,可掺入减水剂;b.夏季施工或需要延长作业时间时,可掺入缓凝剂,可掺入早强剂;c.冬季施工为提高早强度或为缩短养护时间,可掺入早强剂;d.严寒地区为抗冻,可掺入引气剂。4.1.7混凝土板用的钢筋,应符合下珍要求:a.钢筋的品种、规格,应符合设计要求;b.钢筋应顺直,不得有裂缝、断伤、刻痕,表面油污和颗粒状或片状锈蚀应清除。4.2混凝土配合比:4.2.4.2.1混凝土配合比,应保证混凝土的设计强度、耐磨、耐久和混凝土拌合物和易笥的要求。在冰冻地区还应符合抗冻性的要求。4.2.2混凝土配合比,应根据水灰比与强度关系曲线进行计算和试配确定。并应按抗压强度作配合比设计,以抗折强度作强度检验。4.2.3混凝土的试配强度宜按设计强度提高10%~15%。4.2.4混凝土拌合物的稠度试验,且用塌落度测定时,塌落度宜为1~2.5㎝;塌落度小于1㎝时,应采用维勃稠度仪测定,维勃时间宜为10~30s。每一工作班应至少检查两次。4.2.5混凝土的水灰比,当有经验数值时,可按经验数值选用。4.2.6混凝土最大水灰比,应符合下列规定:a.公路、城市道路和厂矿道路不应大于0.50;b.机场道面和高速公路不应大于0.46;c.冰冻地区冬季施工不应大于0.45。n7混凝土的单位用水量,应按骨料的种类、最大粒径、级配、施工温度和掺用外加剂等通过试验确定。粗骨料最大粒径为40㎜。粗细骨料均干燥时,混凝土的单位用水量,应按下列经验数值采用:a.碎石为150~170㎏/m3;b.砾石为140~160㎏/m3;c.掺用外加剂或掺合料时,应相应增减用水量。4.2.8混凝土的单位水泥用量,应根据适用的水灰比和单位用水量进行计算。单位水泥用量不应小于300㎏/m3。4.2.9混凝土的砂率,应按碎(砾)石和砂的用量、种类、规格及混凝土的水灰比确定,并应按下表规定选用。混凝土砂率砂率水灰比碎(砾)石碎石最大粒径40mm砾石最大粒径40mm0.4027~32%24~30%0.5030~35%28~33%4.2.10选定砂率并经试配后,采用绝对体积法或假定密度法计算砂、石用量,并确定混凝土拌合物的理论配合比。在施工时,应测定现场骨料的含水率,将理论配合比换算为施工配合比,作为混凝土施工配料的依据。4.3混凝土拌合物的搅拌和运输:4.3.1混凝土拌合物应采用机机搅拌施工,其搅拌站宜根据施工顺序和运输工具设置,搅拌机的容量应根据工程量大小和施工进度配置。施工工地宜有备用的搅拌机和发电机组。4.3.2投入搅拌机每盘的拌合物数量,应按混凝土施工配合比和搅拌机容量计算确定,并应符合下列规定:进入拌和机的砂、石料必须准确过秤。磅砰每班开工前应检查校正;散装水泥必须过秤。袋装水泥,当以袋计量时,应抽查其量是否准确;严格控制加水量。每班开工前,实测砂、石料的含水量,根据天气变化,由工地试验确定施工配合比;混凝土原材料按质量计的允许误差,不应超过下列规定:水泥±1%;粗细骨料±3%;水±1%;外加剂±2%;n4.3.3搅拌第一盘混凝土拌合物前,应先用适量的混凝土拌合物或砂浆搅拌,拌后排弃,然且再按规定的配合比进行搅拌。4.3.4搅拌机装料顺序,宜为砂、水泥、碎(砾)石,或碎(砾)石、水泥、砂。进料后,边搅拌边加水。4.3.5混凝土拌合物每盘的搅拌时间,应根据搅拌机的性能和拌合物的和易性确定。混凝土拌合物的最短搅拌时间,自材料全部进入搅拌鼓起,至拌合物开始出料止的连续搅拌时间,应符合下表的规定。搅拌最长时间不得超过最短时间的三倍。混凝土拌合物最短搅拌时间搅拌机容量转速(转/min)搅拌时间(s)低流动性混凝土干硬性混凝土自由式400L18105120800L14165210强制式375L38901001500L201802404.3.6混凝土拌合物的运输,宜采用自卸机动车运输。当运距较远时,宜采用搅拌机运输车运输。混凝土拌合物从搅拌机出料后,运至铺筑地点进行摊铺、振捣、做面,直至浇筑完毕的允许最长时间,由试验室根据水泥初凝时间及施工气温确定,并应符合下列的规定。混凝土从搅拌出料至浇筑完毕的允许最长时间施工气温允许最长时间(h)5~10℃210~20℃1.520~30℃130~35℃0.754.3.7装运混凝土拌合物,不应漏浆,并应防止离析。夏季和冬季施工,必要时应有遮盖或保温措施,出料及铺筑时的卸料高度,不应超过1.5m,当有明显离析时,应在铺筑是时重新拌匀。4.4混凝土拌合物的浇筑:4.4.1模板宜采用钢模板。模板的制作与立模应符合下列规定:a.钢模板的高度应与混凝土板厚度一致;b.木模板应选用质地坚实,变形小,无腐朽、扭曲、裂纹的木料。模板厚度宜为5㎝。其高度应与混凝土板厚度一致。模板内侧面、顶面要刨光,拼缝紧密牢固,边角平速无缺;c.械板高度的允许误差为±2㎜。企口舌部或凹槽的长度允许误差:钢模板为±n1㎜,木模板为±2㎜。d.立模的平面位置与高程,应符合设计要求,并应支立准确稳固,接头紧密平顺,不得有离缝、前后错茬和高低不平等现象。模板接头和模板与其层接触处均不得漏浆。模板与混凝土接触的表面应涂隔离剂。4.4.2混凝土拌合物摊铺前,应对模板的间隔、高度、润滑、支撑稳定情况和基层的平整、润湿情况、以及钢筋的位置和传力杆装置等进行全面检查。4.4.3混凝土拌合物的摊铺,应符合下列规定:a.混凝土板的厚度不大于22㎝时,可一次摊铺,大于22㎝时,可分二次摊铺,下部厚度宜为总厚的五分之三;b.摊铺厚度应考虑振实预留高度;c.采用人式摊铺,应用锹反扣,严禁抛掷和耧耙,防止混凝土拌合物离析。4.4.4混凝土拌合物的振捣,应符合下列规定:a.对厚度不大于22㎝的浊凝土板,靠边角应先用插入式振捣器顺序振捣,再用功率不小于2.2kW平板振捣器纵横交错全面振捣。纵横振捣时,应重叠10~20㎝,然后用振动梁振捣拖平。有钢筋的部位,振捣时应防止钢筋变位;b.振捣器在每一位置振捣的持续时间,应以拌合物停止下沉、不再冒气泡并泛出水泥砂浆为准,并不宜过振。用平板式振捣器振捣时,不宜小于15s;水灰比小于0.45时,不宜小于30s。用插入式振捣器时,不宜小于20s;c.当采用插入式与平板式振捣器配合使用时,应先用插入式振捣器振捣,后用平板式振捣器振捣。分三次摊铺的,振捣上层混凝土拌合物时,插入式振捣器应插入下层混凝土拌合物5㎝,上层混凝土拌合物的振捣必须在下层混凝土拌合物初凝以前完成。插入式振捣器的移动间距不宜大于其作用半径的1.5倍,其至模板的距离不应大于振捣器作用半径的0.5倍,并应避免碰撞模板和钢筋;d.振捣时应辅以人工找平,应应随时检查模板。如有下沉、变形或松动,应及时纠正。4.4.5干硬性混凝土搅拌时可先增大水灰比,浇筑后采用真空吸水工艺再将水灰比降低,以提高混凝土在未凝结硬化前的表层结构强度。4.4.6混凝土拌合物平整平时,填补板面应选用碎(砾)石较细的混凝土拌合物,严禁用纯砂浆填补找平。经用振动梁整平后,可再用铁滚筒进一步整平。设有路拱时,应使用路拱成形板整平。整平时必须保持模板顶面整洁,接缝处板面平整。4.4.7混凝土板做面,应符合下列规定:a.当烈日曝晒或干旱风吹时,做面宜在遮阴棚下进行;b.做面前,应做好清边整缝,清除粘浆,修补掉边、缺角。做面时严禁在面板混凝土上洒水、撒水泥粉。nc.做面宜分二次进行。先找平抹平;俟混凝土表面无泌水时,再作第二次抹平。混凝土板面应平整、密实。d.抹平后沿横坡方向拉毛或采用机具压槽。公路和城市道路,厂矿道路的拉毛和压槽深度应为1~2㎜。民航机场道路面拉毛的平均纹理深度(填砂法):跑道、高速出口滑行道不得小于0.8㎜;滑行道、停机坪不得小于0.4㎜。4.5钢筋混凝土板钢筋网片的安放,应符合下列规定:a.不得踩踏钢筋网片。b.安放单层钢筋网片时,应在底部先摊铺一层混凝土拌合物,摊铺高度应按钢筋网片设计位置预加一定的沉落度。待钢筋网片安放就位后,再继续浇筑混凝土。c.安放双层钢筋网片时,对厚度不大于25㎝的板,上下两层钢筋网片可事先用架立筋扎成骨架后一次安放就位。厚度大于25㎝的,上下两层钢筋网片应分两次安放。4.5.2安放角隅钢筋时,应先在安放钢筋的角隅处摊铺一层混凝土拌合物。摊铺高度应比钢筋设计位置预加一定的沉落度。角隅钢筋就位后,用混凝土拌合物压住。4.5.3安放边缘钢筋时,应先沿边缘铺筑一条混凝土拌合物,拍实至钢筋设置高度,然后安放边缘钢筋,在两端弯起处,用混凝土拌合物压住。4.6接缝施工:4.6.1胀缝的施工,应符合下列规定:a.胀缝应与路面中心线垂直;缝壁必须垂直;缝隙宽度必须一致;缝中不得连浆。缝隙上部应浇灌填缝料,下部应设置胀缝板。b.胀缝传力杆的活动端,可设在缝的一边或交错布置,固定后的传力杆必须平行于板面及路面中心线,其误差不得大于5㎜。传力杆的固定,可采用顶头木模固定或支架固定安装的方法,并应符合下列规定:①顶头木模固定传力杆安装方法,宜用于混凝土板不连续浇筑时设置的胀缝。传力杆长度的一半应穿过端头挡板,固定于外侧定位模板中,混凝土拌合物浇筑前应检查传力杆位置;浇筑时,应先摊铺下层混凝土拌合物,并用插入式振捣器振实,并应在校正传力杆位置后,再浇筑上层混凝土拌合物。浇筑邻板时应拆除顶头木模,并应设置胀缝板、木制嵌条和传力杆套管。②支架固定传力杆安装方法,宜用于混凝土板连续浇筑时设置的胀缝。传力杆长度的一半应穿过胀缝板和端头挡板,并应用钢筋支架固定就位,浇筑时应先检查传力杆位置,再用功缝两侧摊铺混凝土拌合物至板面,振捣密实后,抽出端头挡板,空隙部分填补混凝土拌合物,并用插入式振捣器振实。n4.6.2缩缝的施工方法,应采用切缝法。当受条件限制时,可采用压缝法。民航机场道面和高速公路必须采用切缝法。切缝法和压缝法的施工,应符合下列规定:a.切缝法施工,当混凝土达到设计强度25%~30%时,应采用切缝机进行切割。切缝用水冷却时,应防止切缝水渗入基层和土基。b.压缝法施工,当砼拌合物做面后,应立即用振动压缝刀压缝。当压至规定深度时,应提出压缝刀,用原浆修平缝槽,严禁另外调浆。然后,应放入铁制或木制嵌条,再次修平缝槽,待砼拌合物衬凝前泌水后,取出嵌条,形面缝槽。4.6.3施工缝的位置宜与胀缝或缩缝设计位置吻合。施工缝应与路面中心线垂直;多车道路面及民航机场道面的施工缝应避免设在同一横断面上。施工缝传力杆长度的一半锚固于砼中,另一半应涂沥青,允许滑动。传力杆必须与缝壁垂直。4.6.4纵缝施工方法,应按纵缝设计要求确定,并应分别符合下列规定:a.平缝纵缝,对已浇筑砼板的缝壁应涂刷沥青,并应避免涂在拉杆上。浇筑邻板时,缝的上部应压成规定深度的缝槽。b.企口缝纵缝,宜先浇筑砼板凹榫的一边;缝壁应涂刷沥青。浇筑邻板时应靠缝壁浇筑。c.整幅浇筑纵缝的切缝或压缝,应符合本规范第4.6.2条规定。纵缝设置拉杆时,拉杆应采用螺纹钢筋,并应设置在板厚中间。设置拉杆的纵缝横板,应预先根据拉杆的设计位置放样打眼。4.6.5砼板养护期满后,缝槽应及时填缝,在填缝前必须保持缝内清洁,防止砂石等杂物掉入缝内。4.6.6填缝采用灌入式填缝的施工,应符合下列规定:a.灌注填缝料必须在缝槽干燥状态下进行,填缝料应与砼缝壁粘附紧密不渗水。b.填缝料的灌注深度宜为3~4㎝。当缝槽大于3~4㎝时,可填入多孔柔性衬底材料。填缝料的灌注高度,夏天宜与板面平;冬天宜稍低于板面。c.热灌填缝料加热时,应不断搅拌均匀,直至规定温度。当气温较低时,应用喷灯加热缝壁。施工完毕,应仔细检查填缝料与缝壁粘结情况,在有脱开处,应用喷灯小火烘烤,使其粘结紧密。4.6.7填缝采用预制嵌缝条的施工,应符合下列规定:a.预制胀缝板嵌入前,缝壁应干燥,并应清除缝内杂物,使嵌缝条与缝壁紧密结合;b.缩缝、纵缝、施工缝的预制嵌缝条,可在缝槽形面时嵌入。嵌缝条应顺直整齐。n4.7混凝土板养护:4.7.1砼板做面完毕,应及时养护。养护根据施工工地情况及条件,选用湿治养护和塑料薄膜养护等方法。4.7.2湿治养护应符合下列规定:a.宜用草袋、草帘等,在砼终凝以后覆盖于砼板表面,每天应均匀洒水,经常保持潮湿状态;b.昼夜温差大的地区,砼板浇筑后3天内应采取保温措施,防止砼板产生收它们裂缝;c.砼板有养护期间和填缝前,应禁止车辆通行,在达到设计强度的40%以后,方可允许行人通行;d.养护时间应根据砼强度增长情况而定,一般宜为14~21天。养护期满方可将覆盖物清除,板面不得留有痕迹。4.7.3塑料薄膜养护应符合下列规定:塑料薄膜溶液的配合比应由试验确定。薄膜溶剂一般具有易燃或有毒等特性,应做好贮运和安全工作。塑料薄膜施工,宜采用喷洒法,当砼表面不见浮水和用手指压无痕迹时,应进行喷洒。喷洒厚度悬空以能形成薄膜为度。用量宜控制在每千克溶剂喷洒3㎡左右。在高温、干燥、刮风时,在喷膜前后,应用遮阴棚加以遮盖。养护期间应保护塑料薄膜的完整。当破裂时应立即修补。薄膜喷洒后3天,内应禁止行人通行,养护期和填缝前禁止一切车辆行驶。4.7.4模板的拆除,应符合下列规定:a.模板时间应根据气温和砼强度增长情况确定,采用普通水泥时,一般允许拆模时间,应符合下表的规定:混凝土板允许拆模时间昼夜平均气温(℃)允许拆模时间(h)572104815362030252430以上18b.拆模应仔细,不得损坏砼板的边、角,尽量保持模板完好。n4.7.5砼板达到设计强度时,可允许开放交通。当遇特殊情况要提前开放交通时(不包括民航机场跑道和高速公路),砼板应达到设计强度80%以上,其车辆荷载不得大于设计荷载。砼板的强度,应以砼试块强度作为依据,也可按现行《钢筋混凝土工程施工及验收规范》中的温度、龄期对砼强度影响的规定执行。4.8冬季施工和夏季施工:4.8.1砼板冬季施工应符合下列规定:a.砼板在抗折强度尚未达到1.0Mpa或抗压强度尚未达到5.0Mpa时,不行遭受冰冻;b.冬季施工水泥应采用425号以上硅酸盐水泥或普通水泥,水灰比不应大于0.45;c.砼拌合物搅拌站应搭设工棚或其他挡风设备;d.砼拌合物的浇筑温度不应低于5℃,当气温在0℃以下或砼拌合物的浇筑温度低于5℃时,应将水加热拌(砂、石料不加热);如水加热仍达不到要求时,应将水和砂、石料都加热。加热搅拌时,水泥应最后投入。e.材料加热应遵守下列规定:①在任何情况下,水泥都不得加热;②加热温度应为:砼拌合物不应超过35℃,水不应超过60℃,砂、石料不应超过40℃。③水、砂、石料在搅拌前和砼拌合物出盘时,每台班至少测4次温度;室外气温每4小时测一次温度;砼板浇筑后的头2天内,应每隔6h测一次温度;7天每昼夜应至少测两次温度。f.砼板浇筑时,基层应无冰冻。不积冰雪,模板及钢筋积水有冻雪时,应清除。砼拌合物不得使用带有冰雪的砂、石料,且搅拌时间应比本规范第4.3.5条规定的时间适当延长。g.砼拌合物的运输、摊铺、振捣、做面等工序,应紧密衔接,缩短工序间隔时间,减少热量损失。h.砼板浇筑完毕开始做面前,应搭盖遮阴棚。砼终凝后,可放用草帘等保温材料覆盖养护。洒水时应移去保温材料,洒水后覆盖。i.冬季养护时间不应少于28天。允许拆模时间也应适当延长。4.8.3夏季施工,当砼拌合物温度在30~35℃是时,砼板的施工应按夏季施工规定进行。4.8.4砼板夏季施工,应符合下列规定:a.砼拌合物浇筑中应尽量缩短运输、摊铺、振捣、做面等工序时间,浇筑完毕应及时覆盖、洒水养护;b.搅拌站应有遮阴棚,模板和基层表面,在浇筑砼前应洒水湿润;nc.应注意天气预报,如遇阵雨,应暂停施工;d.气温过高时,宜避开中午施工,可在夜间进行。4.9旧混凝土板加厚:4.9.1旧砼板加厚,可采用结合式隔离式。加厚前,应对旧砼板进行复查。对基础沉陷、翻浆,砼板翘曲、悬空等病害,以及已经形成结构损坏的砼板,应妥善处理后,方能进行加厚施工。4.9.2采用结合式加厚施工,应符合下列规定:a.旧砼板就凿毛,达到表面粗糙。b.清除砼碎渣、用水冲洗洁净。c.加厚砼板的分仓应与旧板完全一致,接缝必须重合。加厚砼板的横向缩缝和纵缝分开。胀缝的宽度,应与原胀缝同宽。d.支立模板。可采用砼块顶撑模板或利用旧板接缝钻孔插入钢钎固定模板的方法。e.浇筑新砼前应洒水湿润旧砼板,待凉干无积水时喷刷水泥砂浆。水泥砂浆水灰比宜为0.4~0.5,水泥砂浆用量宜为1.5~2.0kg/m²。喷刷水泥浆后应即浇筑砼。4.9.3采用隔离式加厚施工,应符合下列规定:a.隔离层的材料,可采用沥青砂、油毡、塑料布等。沥青砂厚度宜为2㎝;油毡和塑料布以摊平为度。b.支立模板应符合本规范4.9.2条第四款的规定。5、水泥砼路面质量检查和竣工验收:5.1质量检查:5.1.1砼用的水泥、砂、碎(砾)石、水、外加剂和钢筋等原材料,应按规定进行检查和试验,并应作好记录。5.1.2基层完成后,应检查强度和质量。基层强度应以基层顶面的当量回弹模量值或以黄河标准汽车测算回弹弯沉值作为强度检查指标,其值不得低于设计规定。基层质量检查,其允许误差,公路、城市道路、厂矿道路应符合下表的规定:公路、城市道路、厂矿道路基层质量检查允许误差项目允许误差检验要求检验方法范围点数当量回弹模量值或计算回弹弯沉值不小于设计要求50m2现场实测压实度不小于规定要求100m²1无骨料:用环刀法测定骨料:用灌砂法定n厚度±10%50m1用尺量平整度10mm50m1用3m直尺宽度不小于设计规定50m1用尺量纵坡高程±10mm20m1用水准仪测量横坡路面宽查看更多