- 2022-04-24 发布 |

- 37.5 KB |

- 6页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

石门坎水电站大坝下游钢栈桥施工

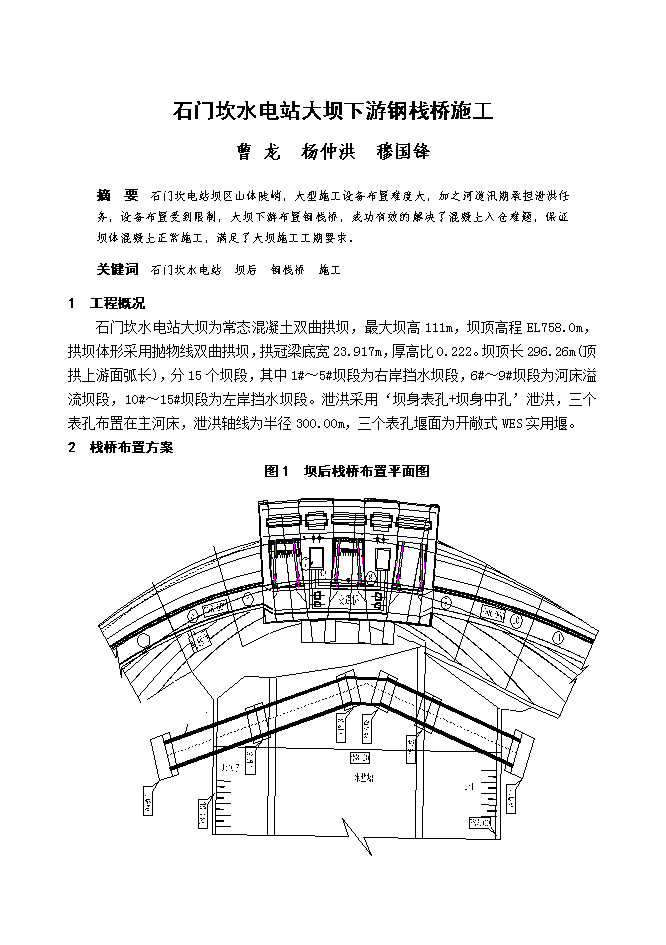

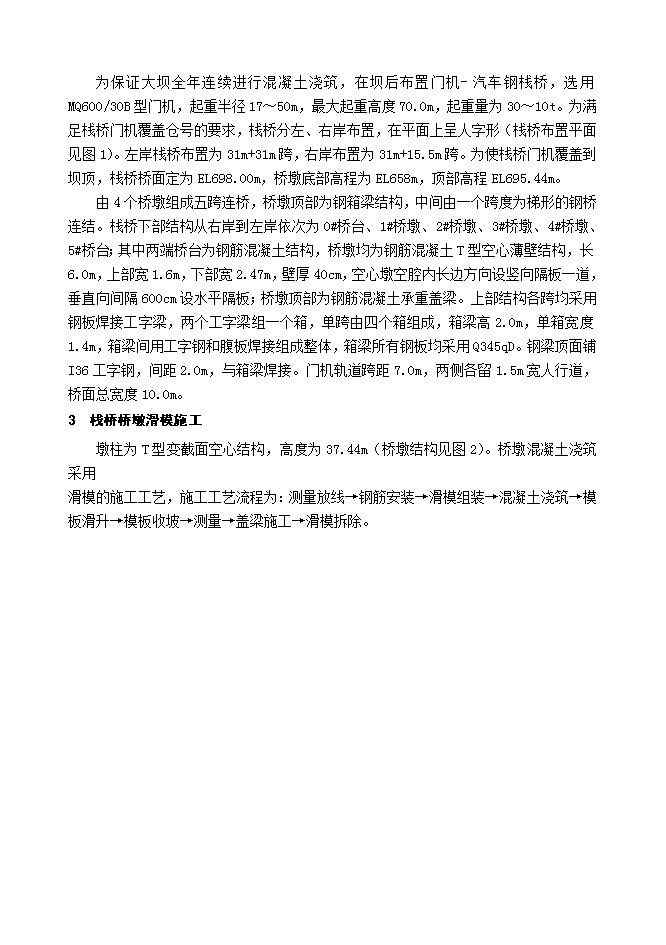

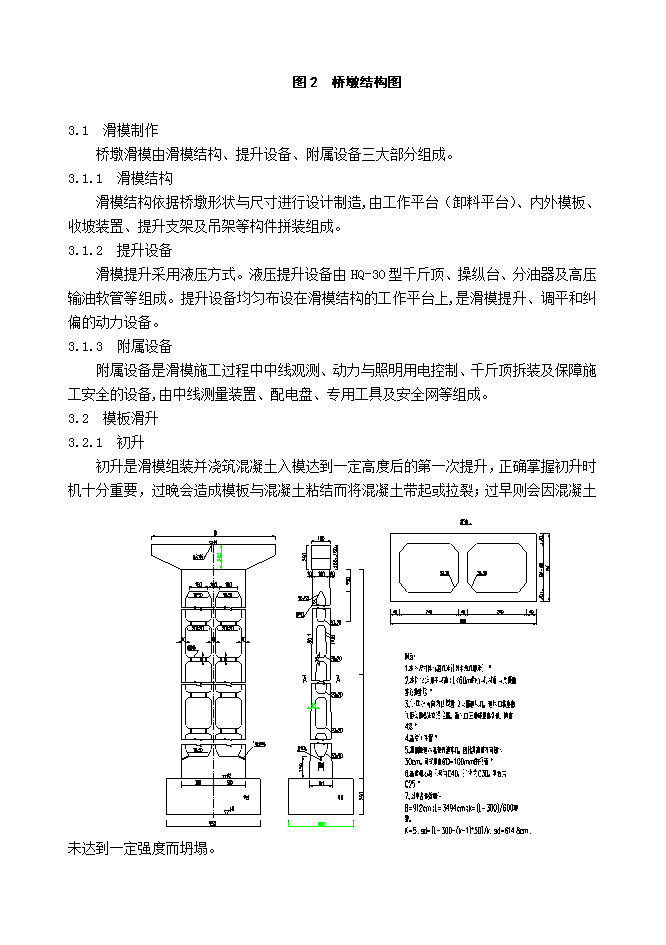

石门坎水电站大坝下游钢栈桥施工曹龙杨仲洪穆国锋摘要石门坎电站坝区山体陡峭,大型施工设备布置难度大,加之河道汛期承担泄洪任务,设备布置受到限制,大坝下游布置钢栈桥,成功有效的解决了混凝土入仓难题,保证坝体混凝土正常施工,满足了大坝施工工期要求。关健词石门坎水电站坝后钢栈桥施工1工程概况石门坎水电站大坝为常态混凝土双曲拱坝,最大坝高111m,坝顶高程EL758.0m,拱坝体形采用抛物线双曲拱坝,拱冠梁底宽23.917m,厚高比0.222。坝顶长296.26m(顶拱上游面弧长),分15个坝段,其中1#~5#坝段为右岸挡水坝段,6#~9#坝段为河床溢流坝段,10#~15#坝段为左岸挡水坝段。泄洪采用‘坝身表孔+坝身中孔’泄洪,三个表孔布置在主河床,泄洪轴线为半径300.00m,三个表孔堰面为开敞式WES实用堰。2栈桥布置方案图1坝后栈桥布置平面图n为保证大坝全年连续进行混凝土浇筑,在坝后布置门机-汽车钢栈桥,选用MQ600/30B型门机,起重半径17~50m,最大起重高度70.0m,起重量为30~10t。为满足栈桥门机覆盖仓号的要求,栈桥分左、右岸布置,在平面上呈人字形(栈桥布置平面见图1)。左岸栈桥布置为31m+31m跨,右岸布置为31m+15.5m跨。为使栈桥门机覆盖到坝顶,栈桥桥面定为EL698.00m,桥墩底部高程为EL658m,顶部高程EL695.44m。由4个桥墩组成五跨连桥,桥墩顶部为钢箱梁结构,中间由一个跨度为梯形的钢桥连结。栈桥下部结构从右岸到左岸依次为0#桥台、1#桥墩、2#桥墩、3#桥墩、4#桥墩、5#桥台;其中两端桥台为钢筋混凝土结构,桥墩均为钢筋混凝土T型空心薄壁结构,长6.0m,上部宽1.6m,下部宽2.47m,壁厚40cm,空心墩空腔内长边方向设竖向隔板一道,垂直向间隔600cm设水平隔板;桥墩顶部为钢筋混凝土承重盖梁。上部结构各跨均采用钢板焊接工字梁,两个工字梁组一个箱,单跨由四个箱组成,箱梁高2.0m,单箱宽度1.4m,箱梁间用工字钢和腹板焊接组成整体,箱梁所有钢板均采用Q345qD。钢梁顶面铺I36工字钢,间距2.0m,与箱梁焊接。门机轨道跨距7.0m,两侧各留1.5m宽人行道,桥面总宽度10.0m。3栈桥桥墩滑模施工墩柱为T型变截面空心结构,高度为37.44m(桥墩结构见图2)。桥墩混凝土浇筑采用滑模的施工工艺,施工工艺流程为:测量放线→钢筋安装→滑模组装→混凝土浇筑→模板滑升→模板收坡→测量→盖梁施工→滑模拆除。n图2桥墩结构图3.1滑模制作桥墩滑模由滑模结构、提升设备、附属设备三大部分组成。3.1.1滑模结构滑模结构依据桥墩形状与尺寸进行设计制造,由工作平台(卸料平台)、内外模板、收坡装置、提升支架及吊架等构件拼装组成。3.1.2提升设备滑模提升采用液压方式。液压提升设备由HQ-30型千斤顶、操纵台、分油器及高压输油软管等组成。提升设备均匀布设在滑模结构的工作平台上,是滑模提升、调平和纠偏的动力设备。3.1.3附属设备附属设备是滑模施工过程中中线观测、动力与照明用电控制、千斤顶拆装及保障施工安全的设备,由中线测量装置、配电盘、专用工具及安全网等组成。3.2模板滑升3.2.1初升初升是滑模组装并浇筑混凝土入模达到一定高度后的第一次提升,正确掌握初升时机十分重要,过晚会造成模板与混凝土粘结而将混凝土带起或拉裂;过早则会因混凝土未达到一定强度而坍塌。n(l)初升时间应在混凝土初凝后终凝前进行。(2)模板内混凝土浇筑高度不小于0.5m(视壁厚确定),升高以千斤顶的1-2个爬升高度为宜。(3)初升后应及时检查滑模设备各部位工作情况是否正常,确认状态良好方可转入正常提升。3.2.2正常提升在正常提升过程中,各项作业之间要紧密配合,随时注意正确掌握好模板提升速度与混凝土凝固时间、状态,并注意以下几点。(1)据经验,下述情况可正常提升:混凝土表面湿润,手触有硬感,又可按出印痕;混凝土面能用抹子抹平。(2)模板连续提升高度不宜超过30cm,升后要及时收坡。(3)经常检查滑模设备和各种机具的工作情况是否良好,发现问题及时处理。(4)当抽动模板与错动模板相互的搭接面重叠顶紧时,应及时抽出抽动模板。(5)当滑升到达埋设预埋件高度时,要及时准确埋设预埋件。(6)当滑升到达施工墩颈实心段时,应及时做好预埋件埋设、中线水平测量纠偏、进人洞模板的安装及其他有关工作。3.3模板收坡(1)模板每升高30cm收坡一次。每升高1m校核收坡值,防止产生积累误差。(2)收坡时转动收坡丝杠使整个模板收坡。3.4测量(1)中线控制测量用全站仪,一般日测两次。(2)水平测量用水准仪,每班测1~2次。4上部钢箱梁安装31.0m跨钢箱梁为满足道路运输,在厂内加工时按2段加工,由昆明运至施工安装现场,在水垫塘底板铺设200mm×200mm×2000mm方木作为组装平台,组装平台调整水平后拼接箱梁,并对箱梁进行拼装、检验,检验合格后焊接。4.1吊装设备布置31.0m跨组焊后单箱重量达53.5t(最大起重量),根据现场布置条件,采用缆索架设钢箱梁。缆索采用钢筋混凝土重力地锚;地锚尺寸设为8.2m(横桥向)×2m(顺桥向宽)×4.5m(深度),采用钢筋混凝土浇筑,主筋用Φ25螺纹钢筋,箍筋用φ10的Ⅰ级钢筋,混凝土标号为C25。浇筑主索固定桩头10个,其中两根施工用主索,8根为吊装钢梁用主索。n主索支放墩采用钢筋混凝土制作,支放墩尺寸为:0.8m(顺桥向宽)×0.8m(高)×8.5m(横桥向),上层布置一层φ10的钢筋网,下层布置一层φ12的钢筋网,增加其整体性,混凝土标号为C30,支放墩顶面做成圆弧型,确保主索钢丝绳不受急剧弯折。4.2钢梁安装过程第一步:第一次运输连接跨钢梁上游第一片和第二片,使用缆索吊点下车,在坝底缆索下方铺设方木,用以堆放钢梁,用水准仪将方木调平,先将上游边梁放在方木上,在边梁下游,并排放置中梁,调整边梁与中梁间距及端头斜度,使之符合设计图纸要求尺寸。钢梁位置安放正确并完成后,用水准仪控制两片梁处于同一水平位置,用钢尺检查其平面相对位置和尺寸,直到确认无误。第二步:钢横向连接,首先焊接两片钢梁横向底部水平连接钢板,其次焊接横隔板,然后焊接横向上部水平连接钢板,最后焊接横向及纵向水平加劲钢板,所有焊缝完成后,进行超声波探伤检查,对于不能达到规范要求的焊缝做补焊或返工处理。第三步:从上游至下游安装中间连接跨钢箱梁。连接跨钢梁两片连接完成后,安装钢梁支座,将支座与钢梁连接,支座安装完成后,先安装上游边梁和中梁,然后安装连接跨的下游边梁和中梁,焊接中梁之间的所有横向连接钢板,焊接钢板顺序和焊接方法与第二步相同,至此本跨钢梁安装完成,然后安装其余跨钢梁。在坝底钢梁堆放场地,用缆索起吊钢箱梁,连接侧拉索与吊点滑车,侧拉吊点至钢箱梁正上方,连接吊装跑车吊点和钢箱梁,用吊装组合跑车竖直起吊钢箱梁,到达桥墩顶面以上,利用牵引卷扬机钢箱梁移至安装跨上方,放松吊点至距盖梁顶40~50cm左右,安装边梁时,由于吊点在桥轴线上,需利用侧拉索就位,侧拉索布置成4线,上下各设2台5吨侧拉卷扬机,利用转向滑车通过侧拉地锚至吊点位置。将右岸侧拉索连接在组合跑车前后两个吊点上,利用右岸侧拉卷扬机缓慢收紧侧拉索,将钢箱梁拉至上游第一片箱梁位置上空,慢慢放松起重索,同时利用侧拉索调整钢梁横桥向位置,用牵引索调整钢梁顺桥向位置,直至钢箱梁准确就位。然后松下吊点,解除吊点滑车与钢箱梁的连接,将组合跑车牵到左岸场地,准备起吊第二片钢箱梁,安装方法与第一片相同。中间连接跨钢梁安装完成,安装左岸第二跨(15.5m跨)钢梁,程序与安装连接跨钢梁相同。安装左岸第一跨(4#~5#)钢箱梁,本跨跨径31m,每片钢梁分三段在工厂加工,然后运至坝底拼接,在坝底缆索下方将三段钢梁放置在方木上,调整好尺寸及整体线形,然后依次焊接底板、腹板和顶板,所有焊缝均为一级焊缝,焊好后进行探伤检查,焊缝检查符合设计及规范要求后,安装本片钢箱梁,先安装上游边梁,然后依次安装两片中梁和n下游边梁,最后连接四片钢箱梁之间横向连接钢板。第二片钢箱梁安装完成后,立即连接第一片和第二片钢箱梁的横截面加劲板。一跨的四片钢箱梁全部安装完成,主梁横截面加劲板贯通。安装右岸第二跨(1#~2#桥墩)、第一跨(0#桥台~1#桥墩)钢箱梁,程序与安装4#~5#桥墩间钢梁相同。5结语石门坎栈桥空心变截面混凝土桥墩高度达37.44m,属特级高空作业,采用滑模施工工艺安全可靠性高,施工中未发生任何安全事故,混凝土外观和内在施工质量均符合规范要求,且省去脚手架搭设工程,降低了施工成本。上部钢栈桥属超大、超重构件吊装,在现场不具备布置大型移动设备的情况下,采用缆索吊装,为制订吊装方法提供了新的思路。由于施工前制定了详细可靠的施工和安全措施,使得施工很顺利。查看更多