- 2022-08-08 发布 |

- 37.5 KB |

- 75页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

品质工学基础

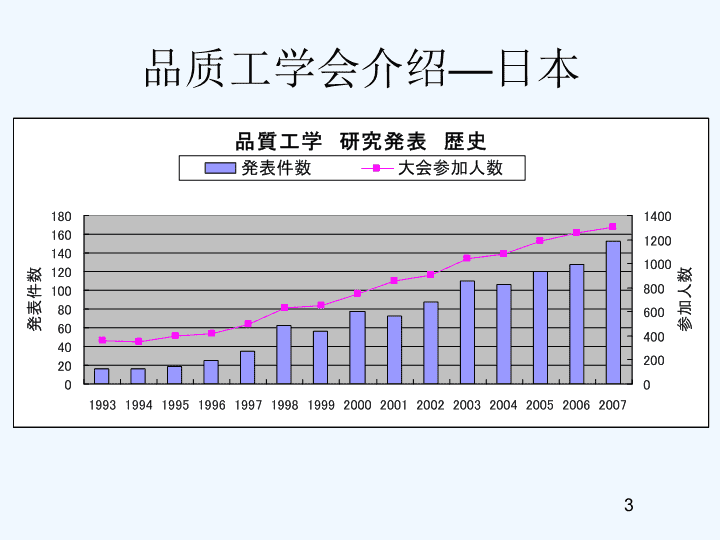

品質工学基础周佛鼎2010年3月27日\n品质工学会介绍—日本品质工学会1970年代,由田口玄一博士体系化,并提出1980年代价值认识,发展,支持1990年代被公认为技术开发的基本方法1993年5月[品质工学公开讨论会]设立。1996年作为学术团体被正式承认1998年7月改名[品质工学会]2\n品质工学会介绍—日本一年一度的事例研究发表大会3\n品质工学会介绍—日本品质工学相关书籍—部分4\n品质工学会代表人物介绍矢野宏1931年,生于东京。工学博士通产省工业技术院研究所力学部长东京电器通信大学教授現在,日本規格協会理事,品质工学会长NMS研究会主持原和彦1933年生于长野松下电工技术部长現在,関西品質工学研究会顧問品質工学会副会長品質工学会大会実行委員長5\n品质工学会2008年年会的宣言从局部(企业)的最适化提升到全体(地球规模)的最适化6\n品质工学会2008年年会的宣言7\n品质工学在中国传播的历史标准化的历程出版书籍咨询教育8\n1948年文部省统计数理研究所、日本电信电话公社电器通信研究所,普林斯顿大学客座教授1960年戴明奖授奖1962年理学博士1965年青山学院大学理工学部教授1982年日本规格学会参加1983年创立美国ASIExecutiveDirector 1986年美国ロツクウエル・メダル受奖、美国的技术名人堂进入1993年品质工学会会长就任1993年进入美国自动化名人堂1996年修哈特奖授奖(美国品质管理学会奖)1997年进入美国汽车名人堂现在,品质工学会名誉会长田口玄一博士紹介这个人对日本的工业技术发展起到了重要的作用我这一生的工作用一句话概括就是“提高整个世界的自由的生产性”--田口玄一博士9\n品质工学的任务品质管理品质革新(QI)狭义的品质管理(QC)品质保证(QA)工程改善工程管理工程检查品质改善的道具品质调查的道具品质维持的道具品质工学1.参数设计(SN比)2.容许差设计(损失关系数)QC的7个道具SQC古典的实验计划法多变量解析ISO9000品质试验出荷检查10\n学习品质工学不要衣来伸手,饭来张口⇒自发自觉地学习是必须。要到大江大河中去游泳。⇒只有在实践中才能找到真知。11\n什么是品质工学?由田口玄衣博士构筑,是能够有效率的评价系统的机能的偏差,使系统最优化的学术体系。参数设计机能性评价线上品质工学MT法研究开发制造现场硬件软件12\n品质工学的利用与活用范围参数设计・与计算机模拟结合・工程条件的最优化・技术开发・技术的稳定性改善・工程费用的减少机能性评价・选择哪种部品・开发品的稳定性评价・同别的制品比较线上品质工学・制造工程的浪费减少・制造工程的简略化・品质与成本的平衡MT法・不良品的流出防止・指纹识别,脸部识别・企业的预测・身体的诊断・工程的异常诊断因为是评价的技术,所以使用者的主意非常重要。13\n田口玄一博士 一生开发的工作1、直交表2、SN比3、损失函数Fm:「タグチメソッドわが発想法」P17114\n什么是直交表直交表的开始18世纪初瑞士的老年数学者「军官36人」士官9人1大尉 2中尉 3少尉2少尉 3大尉 1中尉3中尉 1少尉 2大尉直交表的使用英国统计学者フィッシャー15\n已知世界与未知世界人类的未知世界人类的已知世界爱因斯坦的 已知世界你的 已知世界16\n问题的提出--多因素的试验问题例1-1为提高某化工产品的转化率,选择了三个有关的因素进行条件试验,反应温度(A),反应时间(B),用碱量(C),并确定了它们的试验范围:A:80-90℃B:90-153MinC:5-7%试验目的是搞清楚因素A、B、C对转化率的影响,哪些是主要因素,哪些是次要因素,从而确定最优生产条件,即温度、时间及用碱量各为多少才能使转化率提高。试制定试验方案。17\n这里,对因素A、B、C在试验范围内分别选取三个水平A:A1=80℃、A2=85℃、A3=90℃B:B1=90Min、B2=120Min、B3=150MinC:C1=5%、C2=6%、C3=7%正交试验设计中,因素可以定量的,也可以使定性的。而定量因素各水平间的距离可以相等也可以不等。18\n最通常的做法:一因子实验法(OneFactOneTime)变化一个因素而固定其它因素,如首先固定B、C于B1、C1,使A变化之,则:如果得出结果A3最好,则固定A于A3,C还是C1,使B变化,则:得出结果B2最好,则固定B于B2,A于A2,使C变化,则:试验结果以C3最好。于是得出最佳工艺条件为A3B2C2。A1B1C1A2A3(好结果)B1A3C1B2(好结果)B3C1A3B2C2(好结果)C319\nA1A2A3B3B2B1C1C2C3简单比较法的试验点优点:试验次数少缺点:①考察的因素水平仅局限于局部区域,不能全面地反映因素的全面情况,找不出影响质量的主要因素,无法再在三水平外继续找更好的配比组合(水平)。②如果不进行重复试验,试验误差就估计不出来,因此无法确定最佳分析条件的精度。20\n全面实验法:(1)全面实验法:A1B1C1A2B1C1A3B1C1A1B1C2A2B1C2A3B1C2A1B1C3A2B1C3A3B1C3A1B2C1A2B2C1A3B2C1A1B2C2A2B2C2A3B2C2A1B2C3A2B2C3A3B2C3A1B3C1A2B3C1A3B3C1A1B3C2A2B3C2A3B3C2A1B3C3A2B3C3A3B3C3共有3³=27次试验,如图所示,立方体包含了27个节点,分别表示27次试验。A1A2A3B3B2B1C1C2C321\n全面试验法的优缺点:优点:对各因素于试验指标之间的关系剖析得比较清楚缺点:试验次数太多,费时、费事,当因素水平比较多时,试验无法完成。例如选六个因素,每个因素选五个水平时,全面试验的数目是56=15625次。又如绪言里所提到的,1978年,七机部由于导弹设计的要求,提出了一个五因素的试验,希望每个因素的水平数要多于10,此时靠全面试验法是无法完成的。22\n正交试验的提出:考虑兼顾全面试验法和简单比较法的优点,利用根据数学原理制作好的规格化表--正交表来设计试验不失为一种上策。用正交表来安排试验及分析试验结果,这种方法叫做正交试验法。事实上,正交最优化方法的优点不仅表现在试验的设计上,更表现在对试验结果的处理上。23\n用正交表安排试验时,对于例1-1:A1A2A3B3B2B1C1C2C3123654789用正交试验法安排试验只需要9次试验24\n直交表的说明(L4)25\n直交表的说明(L4)26\n直交表的说明(L4)27\n直交表的说明(L4)28\n直交表的说明(L4)29\n事例紹介INAX瓷砖实验(1953)30\n瓷磚工廠的實驗在1953年,日本一個中等規模的瓷磚製造公司,花了200萬元,從西德買來一座新的隧道,窯本身有80公尺長,窯內有一部搬運平台車,上面堆疊著幾層瓷磚,沿著軌道緩慢移動,讓瓷磚承受燒烤。問題是,這些瓷磚尺寸大小的變異,他們發現外層瓷磚,有50%以上超出規格,則正好符合規格。引起瓷磚尺寸的變異,很明顯地在製程中,是一個雜音因素。解決問題,使得溫度分佈更均勻,只要重新設計整個窯就可以了,但需要額外再花50萬元,投資相當大。31\n內部瓷磚外層瓷磚(尺寸大小有變異)上限下限尺寸大小改善前改善前外部瓷磚內部瓷磚32\n原材料粉碎及混合成型燒成上釉燒成控制因素水准一(新案)水准二(現行)A:石灰石量5%1%B:某添加物粗細度細粗C:蠟石量43%53%D:蠟石種類新案組合現行組合E:原材料加料量1300公斤1200公斤F:浪費料回收量0%4%G:長石量0%5%33\n實驗方法一次一個因素法每次只改變一個因子,而其他因子保持固定。但它的缺點是不能保證結果的再現性,尤其是當有交互作用時。例如在進行A1和A2的比較時,必須考慮到其他因子,但目前的方法無法達成。34\n一次一因素的實驗實驗次數ABCDEFG實驗結果1A1B1C1D1E1F1G112A2B1C1D1E1F1G123A2B2C1D1E1F1G134A2B2C2D1E1F1G145A2B2C2D2E1F1G156A2B2C2D2E2F1G167A2B2C2D2E2F2G178A2B2C2D2E2F2G2835\n全因子實驗法全因子實驗法這種實驗方法,所有可能的組合都必須加以深究。但相當耗費時間、金錢,例如7因子,2水準共須做128次實驗。13因子,3水準就必須做了1,594,323次實驗,如果每個實驗花3分鐘,每天8小時,一年250個工作天,共須做40年的時間。36\nA(64)B(32)C(16)D(8)E(4)F(2)G(1)結果111111112111111231111121411111225111121161111212711112218111122291112111101112112111112121121112122131112211…..1272222221128222222237\n正交表(OrthogonalArray)直交表(正交表)直交表用於實驗計劃,它的建構,允許每一個因素的效果,可以在數學上,獨立予以評估。可以有效降低實驗次數,進而節省時間、金錢而且又可以得到相當好的結果。38\n次數ABCDEFG結果123456711111111Y121112222Y231221122Y341222211Y452121212Y562122121Y672211221Y782212112Y839\nL8直交表A石灰石量B粗細度C蠟石量D蠟石種類E加料量F浪費回收G長石量每百件尺寸缺陷數ABCDEFG12345671234567111111115粗43現13000016211122225粗43新12004517312211225細53現13004512412222115細53新1200006521212121粗53現1200056621221211粗53新13004068722112211細43現12004042822121121細43新1300052640\n回应表及效果图要素第一水准第二水准不良總數不良百分比不良總數不良百分比A:石灰石量51/40012.7514235.50B:某添加物粗細度10726.758621.50C:蠟石量10125.259223.00D:蠟石種類7619.0011729.25E:原材料加料量12230.507117.75F:浪費料回收量5413.5013934.75G:長石量13233.006115.2541\n最佳條件確認由於缺陷是愈小愈好,所以依此選出的最佳條件為:A1B2C2D1E2F1G2。確認實驗:將預期的缺陷數和“確認實驗”的結果做比較。但事實上廠商選得是A1B2C1D1F1G2,主要的原因是C(蠟石)要因的價格很貴,但改善的效果又不大,所以選C1(蠟石含量為43%)42\n內部瓷磚外層瓷磚(尺寸大小有變異)上限下限尺寸大小改善前外部瓷磚內部瓷磚改善後43\n20%的二等品卖给住宅公团(买不起一等品)现在二等品没有了,生意也就没有了?解决很简单加快生产速度使二等品率回到以前生产量就增加了20%以上通过偏差的改善达到生产力的提高故事还没有完44\n减少误差向目标平移品质工学的2阶段设计45\nSN比的説明SN比:为了评价技能性的基准单位是db(分贝)・因为相对比较,绝对值就没有意意了・比值的结果比较理想的话即作为基准来评价46\nTOGETQUALITYDON’TMEASUREITQUALITY=品质品质特性MEASURE=衡量,测量新评价指标--SN比47\n用品质来衡量的结果①某个造粒工程的例子粒子大小的目标值15~50目数现状条件下的良品率40%可以改善的可控因子A,B,C实验条件的组合及其实验结果A1B1C1(现状条件) 40%A2B1C1(変更条件Ⅰ) 80%A1B2C1(変更条件Ⅱ) 90%A1B1C2(変更条件Ⅲ) 40%A2(新条件)良品率有所上升B2(新条件)良品率有所上升!C2(新条件)良品率无变化最适条件的A2B2C1或者A2B2C2,良品率应该有所上升。用A2B2C2結果是,只有10%!48\n用品质来衡量的结果②现状条件下的粒度分布是偏离在粒径偏小的方向。如果只看到不良率的话,数据的平均值和偏差就不明白了。看一下粒度的分布・・・・49\n用品质来衡量的结果③A1(良品率40%)→A2(良品率80%);改善有效果控制因素A对粒径的偏差没有改变,但使平均值增大从而改善有效果50\n用品质来衡量的结果④B1(良品率40%)→B2(良品率90%)有改善效果控制因素B也对粒径的偏差没有改变,但使平均值增大从而改善有效果51\n用品质来衡量的结果④C1(良品率40%)→C2(良品率40%)没有改善效果控制因素C对粒径(平均值)扩大的效果比A,B都!52\n用品质来衡量的结果⑤A2B2C2反而不良率恶化了!因为3个因素都有使粒径增大的效果,所以分布就过分的偏掉了。「不良率」不应该作为改善的指标!要得到品质就不要衡量品质用具有加法性,基本机能的SN比来评价。53\n品質特性的分類54\n理想机能的说明出力和入力近似的比例关系为:入力M出力yy=βM55\n水龙头的机能性信号因子M:回転角度y=βMM:旋转的角度(°)入出力的理想状态y:水量(l/min)N1N2計測特性y:水 量制御因子●材料的性质、厚度、直径●机械的粗细・尺距誤差因子●右转/左转●水道的水压●材料的磨损・劣化56\n用户的世界信号噪音是所有客户的使用条件!!体系(评价的对象)出 力(技测特性)对其确实有影响无影响客户的要求噪音入 力(信号)制御因子设计者的世界机能性评价的考虑方法57\n出力入力原来的动作出力<理想的状态><现状>入力出力误差因子的抵抗力⇒SN比=valuable/valueless误差因子误差因子误差因子系统(制品、设备・・・)偏移品质工学的概念介绍—SN比/机能性③58\n「纸带粘性」的演习内容纸的粘性不够导致市场投诉事件多发(在台湾s公司的事例)1Kgf,10秒間和老客户交换式样书「在规定指定的地方贴上重1公斤的材料,保持十秒钟,不能掉落。根据式样基准如果没有问题给与评价那么以上的技术检讨就不能完成。课题:根据技能性评价的考虑方法提出关于纸的粘性合理的评价方法。①信号,计测特性,由誤差因子决定的。②把信号和计测特性的理想状態用图表表示。③计测方法用图解表示。長さ幅59\n纸带粘性的评价(机能性评价-1/2)退化(5分钟、1日后、退化试验后)涂布对象(布・塑料板)入力(信号因子):纸带的宽度出力:剥离强度F1F2F3M1:5mmM2:15mmM3:50mm60\n纸带粘性的评价(机能性评价-2/2)长度方向Max.y=βMM:纸带宽(mm)入出力的理想状态y:剥离强度(Kgf)N151550N2Min.y:剥离强度连续数据061\n品质工学的概念介绍—SN比/机能性④SN比=10*log(*)(db)1N*r(SβーVe)V(N)N:误差数量r:有效除数Sβ:比例项的变动Ve:误差变动的分散V(N):根据误差因子和比例项的交互作用得出误差变动的和的分散62\n品质工学的概念介绍—SN比/技能性⑤SβSN×βSeSTST:系统全部的变动Sβ:比例项的变动SN×β:根据误差因子N和比例项的交互作用得出变动Se:误差变动ST=Sβ+SN×β+Se=Sβ+S(N)Valuable部Valueless部63\n田口方法·工程设计·田口方法·田口方法步骤64\n回転軸回転别针纸飞机实验65\n尺寸设计的注意点○◎×ABCABCAB=A×0.4A×0.5A×0.6C=A×1.1A×1.3A×1.5D=A×・・・66\n实验的注意点・尽可能减少实验的误差(落下方法、实验人员、测量人员)・要注意没有旋转的飞机67\n当实验结束后・・・①若有再现性・可以运用到批量生产・还可以再优化・中心值得调和・若改善量较少,尽早放弃68\n当实验结束后・・・②当没有再现性・机能是否定义正确?・误差因子的选择是否妥当?・制御因子的水平是否合适?・计算方法?・是否有测量误差?etc.从失败中学习。69\n品质工学上对品质的定义品质是产品从工厂出荷后,在社会上引起的损失。70\n田口语录一天以上的寿命试验都是浪费。只要一个制品就可以进行评价。71\n最適条件初期条件防水マイクロスイッチタイプ検出スイッチの開発(CAE融合による試作回数の極小化)誤差の加え方不安定安定試作・試験の前に見極める(a)のみたわませたときの(a)の荷重(a),(b),(c)をたわませたときの(b)の荷重72\nガラス棒切断条件の最適化事例(1/2)面粗さ(外観)での評価(最終目的である品質の評価)切断での消費電力を評価(切断機能の安定性評価)×○初期条件最適条件品質特性基本機能基本機能を安定させると...次ページ73\nガラス棒切断条件の最適化事例(2/2)品質評価 (カケ)分級A分級Dカケの外観基準(不良)(良品)効果のまとめ(材料費)(実験は2週間)74\nリフロー半田でのマンハッタン現象の改善品質(不良率)を測らずにリフロー温度プロファイルの安定化により改善できた。制御因子は,設定温度,風量,N2量。75查看更多