- 2021-05-22 发布 |

- 37.5 KB |

- 107页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

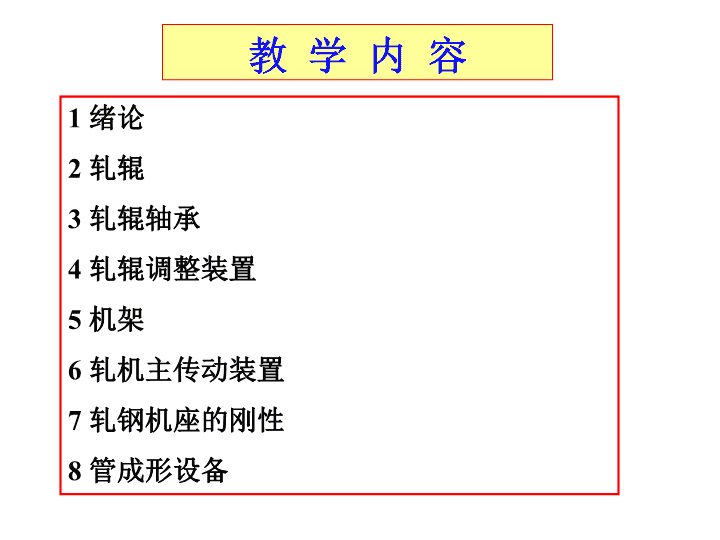

《材料成形机械设备》课件:总复习

材 料 成 型 机 械 设 备 - 授课内容总结 目的 和要求 1 熟悉 各种设备的结构和工作原理 2 设备 选型 , 确定结构参数和功能参数 3 设备部件的强度刚度 校核 ( 计算 ) 4 对改造设备进行 分析 、 计算 、 改造 教 学 内 容 1 绪论 2 轧辊 3 轧辊轴承 4 轧辊调整装置 5 机架 6 轧机主传动装置 7 轧钢机座的刚性 8 管成形设备 第 1 章 绪 论 第一节 轧 ( 钢 ) 机的定义和组成 一 . 定义 狭义定义:轧制钢材的机械设备。它使轧件在旋转的轧辊间产生塑性变形,轧出所需断面形状和尺寸的钢材 。 广义定义:用于轧制钢材生产工艺全部所需的主要设备和辅助设备的成套机组。包括轧制,运输、翻钢、冷却、剪切、矫直等设备。 二 . 组成:主要设备和辅助设备 1 主要设备:主机列。包括 工作机座 (机架、轴承、调整装置、导卫)、 传动装置 (齿轮、减速机、连轴节)和 主电机 。 2 辅助设备:主机列之外的其它设备。车间的自动化程度越高,重量所占的比例越大 。 按 用 途 分 类 1. 开坯机 : 初轧机、板坯机、钢坯轧机 2. 型钢轧机:轨梁、大型、中型、小型、线材 3. 钢板轧机:中厚板、薄板、热带钢 4. 冷轧钢板轧机:冷轧钢板、冷轧带钢、箔材轧机 二辊:开坯机,中厚板粗轧机,平整机、型材轧机 三辊:板带轧机、开坯机、 四辊:主力机型,热轧、冷轧机组中,厚板轧机双机架 六辊:板带 HC 、 CVC 轧机(辊凸度可调轧机) 十二辊:冷轧钢带、铜板带 二十辊:冷轧机 万能轧机:热轧板带粗轧机组的前三机架 万能型钢轧机:工字钢、槽钢、钢轨、 H 型钢等 其它: … 按 构 造 分 类 按排列方式分类 单机架: 横列式: 在大型型钢和中型钢轧机上应用 单列 双列 顺列 (串列):在热连轧机组的粗轧机组中 连续式 :热轧带钢、冷轧带钢、钢管的轧制、高速线材 半连续式: 型钢机组 的半连续:一半是顺列、一半是横列式连轧 热带钢机组 半连续:粗轧机组中有可逆道次,而精轧机组全连轧 第三节 轧钢机主机列的组成 电机:动力源。 传动机构:将运动和动力传递给轧辊,包括飞轮、减速机、齿轮机座、连接轴、联轴节等。 工作机座:使轧件产生变形的部分。包括:轧辊、轴承、调整装置、轴承座、机架、 导卫 、地脚板等 。 第五节 轧钢设备的发展方向 1 、研发节能降耗新设备、新工艺 ( 1 )提高连铸坯的比重,研究发展 csp 技术。直接将薄板连铸坯送入热连轧机轧制成材,节省粗轧道次。 ( 2 )减少中间坯的热损失,发展热卷箱和保温罩 2 、缩短工艺流程,简化生产工序,加速发展连续化 冷轧实现酸洗 - 冷轧连续,冷轧 - 退火 - 精整连续,(日本新日铁)酸洗 - 冷轧 - 电解清洗 - 退火 - 精整 - 检查全连续;型钢方面也追求全连续。选用 短应力线轧机 和预应力轧机。 3 、积极开发和应用高效新型轧机 开发板形控制轧机,如 HC 、 CVC 、 VC 、 UC 、 UCM 、 PC 在粗轧机组中开发了侧压下量极大的侧压装置,一次侧压量达 300mm ,提高连铸坯的调宽能力。 第 2 章 轧 辊 轧辊的工作特点: ( 1 )承受很大的轧制压力和力矩,还有动载荷。 ( 2 )在高温和温度变化大的条件下工作,轧辊在交变应力的作用下,易使轧辊产生龟裂和裂纹。 ( 3 )在轧制过程中被磨损,影响轧件的质量和轧辊的使用寿命。 轧辊的分类: ( 1 )平辊:轧板带(有辊型) ( 2 )型辊:轧型钢(有孔型) ( 3 )特殊轧辊: 轧钢管 、车轮等(桶形,菌形) 第一节 工作特点和分类 第二节 轧辊的结构和参数 结构:辊身、辊颈、辊头 辊身:与轧件直接接触并产生塑性变形的部分, D 、 L 辊颈:轧辊的支撑部分,固定位置,将轧制力经压下装置传递到机架上, d, l 辊头 : 传递轧辊扭矩的部分, d 3 , l 3 … 形状 : … … 轧辊的辊头基本类型 ( a )梅花轴头 (b) 万向轴头 (c) 双键槽轴头 (d) 平台式轴头 第二节 轧辊的结构和参数 确定原则(方法): 辊 身直径 D : ①咬入条件(热轧) ② 轧辊的热平衡 : 轧辊直径使轧辊的工作温度≯ 100℃. ③ 轧辊的最小可轧厚度 ( 冷轧 ) ④ 轧辊的强度和刚度 辊身长度 L : L/D 比例。 L/D 小,刚度大,不易弯曲。(查表,经验数值) 辊颈直径 d : d/D 有比例, 0.5-0.8( 滚动轴承取下限 ) 辊颈长度 l: d/ l ≈1 各种轧机 L/D 的比值 L D l d l 3 d 3 初轧机 2.2 ~ 2.7 型钢轧机 粗轧机座 2.2 ~ 3.0 精轧机座 1.5 ~ 2.0 四辊板带 工作辊 2.5 ~ 4.0 支撑辊 1.3 ~ 2.5 辊身长度 L 的确定 : 对于型钢轧机 : 考虑轧辊强度和孔型个数 对于板带轧机 : L=B+a 当 b=400~1200 , a=100 b > 1200 , a=200~400 例如 : 首秦 4300 轧机 : b=4100 , a=200 。 第三节 轧辊材料及辊面硬度 一、 常用的轧辊材料 3 、硬质合金 :WC 2 、铁 普通铸铁 球墨铸铁 合金铸铁 半冷硬铸铁 :HS > 50 冷硬铸铁 :HS > 60 无限冷硬铸铁 :HS > 65 1 、钢 铸钢 锻钢 合金铸钢 合金锻钢 热轧辊 - 合金结构钢: 55Mn2,55Cr,60CrMnMo 冷轧辊 - 合金工具钢 :9Cr, 9CrV, 9Cr2W, 9Cr2Mo 二、 轧辊材料的选择 1 、初轧机和型钢:以强度为主,用合金铸钢和锻钢;在型钢轧机第二架,可用球墨铸铁,后几个机架和成品机架,可以用冷硬铸铁。 2 、热轧板带轧机:工作辊;粗轧机座采用钢,精轧可用铸铁。 支撑辊:合金锻钢。 3 、冷轧板带轧机: 工作辊、支撑辊全部考虑辊面硬度和强度,都用合金工具钢,或用 WC 辊套。不可用铸铁,因为 E 仅为钢的 1/2 ,最小可轧厚度与 E 成反比。 第四节 轧辊的强度计算 步骤 : 1 )对受力及几何形状进行简化 2 )进行辊系的受力分析 3 )找出可能的危险断面,画出力矩图 4 )对危险断面的弯曲力矩进行计算 5 )计算弯曲应力 6 )求出许用应力 7 )作出安全或是否符合强度要求的判断 原则: 辊身 : 计算(校核)弯曲强度 辊颈 : 计算(校核)弯扭组合 辊头 : 计算(校核)扭转应力 包括 1 ) 二辊型钢轧机强度的计算 2 )二辊板带轧机强度的计算 3 ) 四辊板带轧机强度的计算 工作辊传动 支承辊传动 工作辊校核 支承辊校核 一 . 二辊型钢轧机强度的计算 强度校核合格 强度不够 辊身强度校核 P l a R 1 R 2 c x 辊颈强度校核 强度校核合格 强度不够 钢轧辊 , 第四强度理论 : 铸铁轧辊 , 第二强度理论 : 辊头强度校核 b a t max a/b 1.0 1.5 2.0 2.5 3.0 η 0.208 0.346 0.493 0.645 0.801 辊头强度合格 辊身 弯矩表达式 二 . 二辊板带轧机强度的计算 二辊板带轧机 辊颈 如何校核? … 辊头 如何校核? … 四辊板带轧机强度的计算 ( 一 ) 支承辊 (1) 工作辊传动情况 L c P/2 P/2 D 2 d q=P/L a 辊身中部最大弯矩 辊身中部弯曲应力 : 则强度不够 则强度足够 支撑辊强度校核 (2) 支承辊传动情况 L c P/2 P/2 D 2 d q=P/L a Mn 与二辊轧机轧辊校核相同 辊身 : 校核弯曲强度 辊颈 : 校核弯 + 扭组合强度 辊头 : 校核扭转强度 工作辊强度计算 (1) 工作辊传动时,工作辊强度 (2) 支承辊传动时,工作辊强度 四辊轧机 工作辊 受力及力矩图 工作辊传动 L c a D d 1 q=P/L Mw M T M n d 3 P T P T b 辊身中部垂直弯矩 辊身中部水平弯矩 辊身中部合成弯矩 作用在一个工作辊上的扭矩 “_” 前张力大于后张力 “ +” 后张力大于前张力 辊颈处的弯曲应力和扭转应力 支承辊传动时 , 工作辊受力情况 p x p x ’ Mn L c a D d 1 q=P/L Mw M P x /2 P x /2 b 接触强度地计算 接触应力过大时 , 会使辊面金属产生剥落 . x z y σ z σ x σ y q- 接触表面单位长度上的负荷 r 1 ,r 2 − 轧辊半径 τ max=0.304σmax 0.5σmax σmax σz σx σy 0.78b 习题 : 1. 如生产 1750mm 的热轧板 , 已知在 2500mm 二辊热轧机上进行轧制 , 最大轧制力为 1000t, 轧辊直径为 960mm, 辊颈直径为 580mm, 辊颈长度为 580mm, 梅花辊头外径 d1 为 520mm, 辊头长 360mm , 作用在一个辊头上的扭转力矩为 64t . m, 采用轧辊材质为球墨铸铁 , 其抗拉强度为 400-600 MPa, 请校核轧辊各部分强度 . 2. 二辊轧机上轧制型钢,如若在第三个孔型中轧制时轧制力为 150t, 轧辊材质为钢轧辊,轧辊的抗拉强度为 700MPa 。 作用在辊头上的最大扭矩为 25t.m ,轧辊的尺寸如图所示。试对辊身和辊颈强度进行校核(要求对轧辊受力进行分析,并画出弯矩图)。 某冷轧厂连轧机组中四辊轧机轧辊的参数如下: 工作辊传动,轧件宽度为 1400 mm ,入口厚度为 2.8 mm ,出口厚为 2.3 mm ,前后机架的张力差为 120 k N ,一个工作辊的传动扭矩为 100 kNm ,轧辊材质为合金锻钢,极限强度为 900MPa ,试对工作辊的辊身强度进行校核。(要求画出工作辊受力图及弯矩图) 计算作业题 第五节 轧辊的挠度 1. 确定挠度的目的和意义:确定辊型凸度并磨床上加工出辊型,可以实现在线辊形控制 , 从而保证轧出厚度均匀的钢板。 2. 三个重要的挠度值( 1 )辊身中央的总弯曲挠度 f (AA 1 ) ( 2 )辊身中央和钢板边缘的挠度差 f ’ (CC 1 ) ( 3 )辊身中央和辊身边缘的挠度差 f ’’ (BB 1 ) 。 3. 产生挠度的原因 ( 1 )弯矩 M ( 2 )剪切力 P 4. 求解挠度的方法 只有将挠度差转换成挠度 , 才可以应用卡氏定理求解 . 转换的方法 : 将简支梁转换成悬臂梁 .( 支点发生变化 ) 辊身中央的总弯曲挠度 f(AA 1) 三 个 挠度差的计算公式: 钢板边缘的挠度差 f’(CC 1 ) 轧辊边缘的挠度差 f ’’ (BB 1 ) 挠度的影响因素 : 轧制力;轧辊的材质 E 、 G ;轧辊的尺寸 D 、 L ;轧件的尺寸 b 第六节 轧辊的辊形调节 影响辊形的因素 : 原始凸度 弹性弯曲 温度分布不均匀 不均匀磨损 辊形的调节方法 : 1 预磨工作辊凸度 , 以抵消轧辊弹性变形等对辊缝的影响 . 2 改变轧辊的热凸度 , 采用分段冷却的方式改变各部位的热凸度 . 3 改变道次的压下量 , 从而改变轧制力 , 来改变轧辊的弹性变形 . 4 采用液压弯辊 , 使轧辊产生附加的弯曲变形 . 达到调整辊形的目的 . 5 采用辊形可调的新型轧机 . 如 HC ,CVC,UCM,VC,PC 等 . 辊形调整装置 - 弯辊装置 作用:使工作辊或支撑辊产生附加的弯曲,以改变辊缝的形状,保证轧出的钢板的平直度和厚度公差的要求。 类型:正弯工作辊,负弯工作辊(弯曲中间辊 ),正弯支撑辊 正弯辊:轧制力方向与弯辊力同向(平辊或小凸度) 负弯辊:轧制力方向与弯辊力反向(预磨辊形凸形较大) 第三章 轧辊轴承 作用 ( 1 )支撑轧辊( 2 )保持轧辊在机架中的正确位置 特性: ( 1 ) 具有小的摩擦系数 ( 2 )具有足够的强度和刚度 ( 3 )寿命长 ( 4 )换辊方便 轧辊轴承的工作特点( 1 ) p 高( 20~46MPa) 。比一般的轴承高 1~4 倍; ( 2 ) pv 高 (41~230MPa.m/s) ,是一般轴承的 3-23 倍。 高速重载。需强制冷却和多列配置。 第一节 轧辊轴承的工作特点 第二节 轧辊轴承类型 滑动 滚动 开式轴承 油膜轴承 金属瓦 非金属瓦 酚醛树脂 塑料 动压 静压 动 - 静压 圆柱 圆锥 球面 ω 滚动轴承的结构和应用 特点 : 同时承受径向和轴向负荷 , 但是锥体端面与内圈导向边缘间存在滑动摩擦 , 高速时发热 , 所以不适合在高速下工作 , 轴承不能自动调正 . 摩擦系数 :0.001-0.005 应用 : 四辊轧机的工作辊 特点 : 只能承受径向载荷 , 轴向载荷需单独加止推轴承 ; 内圈与辊径可以同时拆下 , 换辊方便 . 润滑方式多样 . 适合高速重载: ★高线中轧机组 ★冷轧支承辊 图 4.2 1700 四辊冷连轧机支承辊的多列圆柱滚动轴承 1— 圆柱滚子轴承; 2— 圆珠滚子止动轴承; 3— 辊颈; 4— 轧辊。 特点 : 可以自动调心 , 同时承受径向和轴向两个方向的力 . 图 4.3 1700 球面滚柱轴承 1— 球面滚柱; 2— 球面套圈; 3— 隔离环; 4— 锥形辊颈。 应用: 常用于轧制力为中等载荷的中、小型轧机及中小型冷轧机上。 液体摩擦轴承 应用 : 四辊轧机的支撑辊 特点 : 摩擦系数小 (0.001-0.005), 寿命长 ( 十几年 ) 高速重载 . 承载能力: 第四章 轧辊调整装置 轴向 调整装置:用来 对正 轧槽,以保证正确的孔型形状 ; 串动轧辊 , 板形调整 . 径向调整装置 : 压下 压上 开口度 平行度 轧制线高度 第一节 压下装置的类型 压下装置的类型 手动 电动 液压 快速 慢速 手动压下 快速压下装置: 应用:初轧、板坯轧机、中厚板轧机、连轧机组可逆粗轧机 工艺特点:工作时要求大行程、频繁和快速地升降轧辊;不“带钢”压下。 慢速压下装置: 应用:热轧、冷轧薄板及带钢 工艺特点:较小的轧辊调整量和较高的调整精度; “ 带钢 ” 压下;调整的速度小, 0.02-1mm/s 。(快速的达 80-100mm/s); 动作快,灵敏度高;轧辊的平行度要求严格。压下螺丝采用双电机。 采用双电机的优点?实现单独压下,在功率相同的条件下,减少了电动机的飞轮惯性矩。有利于加速启动和制动过程。 液压压下: ( 1 )响应速度快,压下速度快 10-20 倍,加速度是电动压下的 40-60 倍; ( 2 )调整位置准确,精度高;位置分辨率达 1 m m ( 电动的是 10 m m ) ; ( 3 )传动效率高; ( 4 )过载保护简单; ( 5 )操作维护要求严格。 在四辊轧机上采用电 - 液组合压下 第二节 电动压下装置的结构和参数 一、压下螺丝 头 本体 尾部 材质: 40Cr 安全系数: 6 头部 凸形 凹形 本体 锯齿 梯形 d 0 t d 1 P- 作用在辊颈上的最大压力 ( 作用在压下螺丝上的力 ) — 压下螺丝的许用应力 d 1 - 螺丝内径 内径的确定 : 外径的确定 : d 0 =( 0.55~0.62)d d- 辊颈直径 螺距 t 的确定: t=(0.12~0.16)d 0 ( 开坯机) t=0.017d 0 (四辊轧机) D H H=(1.2~2)d 0 D=(1.5~1.8) d 0 螺母材料:青铜 箍: 铸铁 M=Mj+Md Mj=M1+M2 Mj M 2 M 1 d3 P - 压下螺丝端部与球面垫的摩擦系数 (动力矩等于转动惯量与角加速度的乘积) — 压下传动系统换算到电机轴上的飞轮力矩, KN. m 电动压下回松装置:液压,电动 第三节 轧辊的平衡装置 作用: 1. 消除间隙,避免冲击 2. 帮助抬起上轧辊 3. 防止主动辊与被动辊间打滑 平衡力的确定:被平衡部件重量的 1.2 ~ 1.4, 工作辊和支撑辊间不打滑 。 类 型 重锤 弹簧 液压 4.2.2 二辊轧机平衡力的计算 平衡力的确定:被平衡部件重量的 1.2 ~ 1.4 Q=( 1.2~1.4)G Q- 平衡力; G- 被平衡物体的重量 4.2.3 四辊轧机平衡力的计算 在确定工作辊的平衡力时,除考虑被平衡件重量外,还应考虑工作辊和支撑辊辊面不许打滑的条件,即轧机在空载加、减速、反转时主动辊作用给被动辊的摩擦力矩应大于被动辊的动力矩。 工作辊传动 支撑辊传动 平衡力的确定:被平衡部件重量的 1.2-1.4, 工作辊和支撑辊间不打滑。 单位 :N -kg/mm 2 -mm 课后思考题 1 液压压下和电动压下装置的比较 2 电动快速压下和慢速压下的主要区别是什么 ? 3 轧辊平衡装置的作用是什么 ? 四辊轧机工作辊平衡力是怎样确定的 ? 4 板坯粗轧机和带材精轧机压下螺旋结构有何不同 ? 5 电动压下装置一般采用双电机 , 为什么 ? 6 电动压下装置不能正常工作 ( 转不动或稳不住 ) 可以采取什么措施 ? 第五章 机 架 第一节 机架的形式及主要参数 一、机架的型式 闭式 开式 半开半闭 螺栓连接 销轴连接 套环连接 斜楔连接 二、机架的结构 三、机架的主要参数:窗口高度 H ,窗口宽度 B ,立柱的断面形状和尺寸 1. 窗口高度: H=A+h+d+2s+ δ A- 轧辊中心距 ( 如四辊,上下支承辊中心距) h – 上辊的调整距离 d- 辊颈的直径 s- 轴承和轴承座的径向厚度 δ – 余量, 150~250mm 对于四辊轧机 , 可取 H=(2.6~3.5)(D Z +Dg) A δ S h 2. 窗口宽度: ( 1 )开式机架:根据轴承座的尺寸确定 ( 2 )闭式机架:考虑换辊时在工作侧宽度略大于辊径。 ★ 两侧的窗口宽度可以不同,换辊侧可大 10mm . 3. 立柱的断面尺寸 ( 1 )形状:正方、矩形、工字型 ( 2 )面积: F 2 =Kd 2 K=0.6 ~ 1.2 例:四辊轧机支撑辊辊颈 K=1.2 ~ 1.6 5500 轧机 F2=9940 ㎝ 2 立柱的各种断面形状 第二节 机架的材料及许用应力 一、 机架的材料 ZG25 、 ZG35 σ b ≥500MPa, σ s ≥280MPa, δ ≥15% 二、 机架的许用应力 n=10-12.5 机架受力 在轧制过程中,机架的受力也是相当复杂的,通常有下面一些力作用在机架上:( 1 ) 轧制压力 通过轧辊轴承,压下螺丝和底垫分别作用在机架的上、下横梁上;( 2 )坯料咬入或加、减速轧制所产生的 惯性力 作用在机架的立柱上;( 3 )带张力轧制时,由前、后张力差所引起的 水平力 作用在机架的立柱上;( 4 )异径轧制、异步轧制和单辊传动的轧制方式,由于轧制力的倾斜而产生的 水平分力 作用于机架的立柱上;( 5 )各种水平力所形成的倾翻力矩在机架下支撑面上所引起的 反力 。 对称力系 非对称力系 在上述各作用力中,以 轧制力 为最大,其它各力相对较小,在强度计算时,有时可以忽略它们的影响。 一般来说,求平面钢架的内力属于 三次静不定 问题。这是因为当我们把平面刚架任一处截开时,三对未知内力不可能由平衡方程确定出来。 M 1 轧机机架有几种类型?简述各自特点。 2 机架窗口的高度和宽度是怎样确定的? 3 结合四辊可逆轧机说明有哪些力作用在机架上 ? 4 机架上横梁最危险断面及立柱最危险断面在哪里?上横梁最容易断裂在内表面还是外表面?立柱是在内表面还是外表面? 复习题 第六章 机架的刚性 概念 2 .轧机的弹性变形 3. 轧制的 P-H 图 4. 轧机刚性不同时参数变化对板厚差的影响 5. 轧机刚性与钢板的纵向厚差的定量关系 6. 各种条件变化时扰动系数 m 的表达式 7. 提高轧机刚性的措施 1. 概 念 概念 : 表示轧机抵抗弹性变形的能力 . 轧制时的弹跳现象 : 轧制时的实际辊缝大于空载时摆的辊缝 . ( △ S ) 弹跳值 : 轧制时轧机的辊缝弹性增大量 . 轧机的刚性系数 : 辊缝值产生单位距离变化时所需的轧制力的增量值 .(K 表示 ) 2 . 轧机的弹性变形 S 0 ’ f S 0 P f S 0 ’ f S 0 P △f △P 轧机的弹性变形曲线 3. 轧制的 P-H 图 S 0 ’ f S 0 P f h P H h △h P H h △h S 0 f 轧机的工作特性 a. 弹性线 b. 轧件的塑性线 c. 轧制工作点 或 轧机的弹性变形曲线方程 : 轧件的塑性变形方程 4. 轧机刚性不同时参数变化对板厚差的影响 b a 抗力变化 b 来料厚度变化 a P A ’ A B B ’ h h 1 h 2 o o 1 o 2 P A ’ A B B ’ h h 1 h 2 o o 1 o 2 P A 1 ’ A 1 A 2 A 2 ’ △h2 △h1 △S c O O 1 O 2 C 辊缝变化 P A B δh o M M ’ M ” P A ’ A B B ’ δh o o 1 o 2 δs 调压下控制 调张力或速度控制 5. 轧机刚性与钢板的纵向厚差的定量关系 - 钢板板厚偏差 - 泛指各类工艺参数 - 扰动影响系数 轧机由于参数的变化(外扰作用),会引起板厚在长度方向的波动。这些工艺参数包括:来料厚度、轧制温度、摩擦系数、轧制速度、钢材的力学性能(强度、硬度)、张力等。 分类: ( 1 )外部参数:来料厚度、轧制温度、摩擦系数、钢材的力学性能(强度、硬度)、张力 ( 2 )内部参数:轧制速度(引起油膜轴承的厚度变化、轧辊偏心 6. 各种条件变化时扰动系数 m 的表达式 1) 外部工艺参数变化时 , 说明刚度越大,扰动系数越小。 此时扰动系数 2) 内部工艺参数变化时,由轧件厚度公式 : 扰动系数 结论 : 为了尽量减小轧辊偏心和轴承油膜厚度波动等外扰量对板厚的影响 , 应采用刚性系数小的轧机 . — 刚性可控系数 系统的刚性系数 等厚度控制 无厚度控制 系统刚性系数与轧机刚性系数的本质区别? 板带轧机厚度控制方法 为了部分或全部抵消厚度偏差 , 现代板带轧机设置了厚度控制装置 . 常用的方法有 : ( 1 )调整压下,改变辊缝值( 2 )调整轧制速度( 3 )调整张力 轧机的控制能力:调整参数时,轧机对钢板的纠偏能力 调压下时,灵敏度的表达式为: 调张力时,灵敏度的表达式为: 调速度时,灵敏度的表达式为: 例题 : 在一台刚性系数 K=6MN/mm 的四辊轧机上生产 0.5mm 厚的带钢,来料厚度波动在 0.75-0.8mm 范围内。由于轧机采用了恒辊缝控制系统,可以保证轧出厚度均为 0.5mm. 轧制过程中仪表指标最大轧制力 2.4MN ,最小轧制力 2.0MN 。若轧机厚控系统出故障停止运行,所轧带钢厚度波动范围多大? 例题 : 在一台刚性系数 K=6MN/mm 的四辊轧机上生产 0.5mm 厚的带钢,来料厚度波动在 0.75-0.8mm 范围内。由于轧机采用了恒辊缝控制系统,可以保证轧出厚度均为 0.5mm. 轧制过程中仪表指标最大轧制力 2.4MN ,最小轧制力 2.0MN 。若轧机厚控系统出故障停止运行,所轧带钢厚度波动范围多大? 时,轧机的原始辊缝值分别为: 解:依轧机的弹跳方程: 当来料厚度 为消除来料厚差 △ H =0.8-0.75 ,辊缝调节量为: 所以 轧制的塑性系数 M 可求: 依公式,辊缝调节 可纠正厚度偏差 为: 7. 提高轧机刚性的措施 一 . 在钢板厚度可调的轧机上当量刚性可调 刚性 速度 宽度 v K v K B=1300 B=1200 B=1000 B=800 刚性的影响因素 7. 提高轧机刚性的措施 二、缩短应力回线的长度:采用 无牌坊轧机 三、对机座施加预应力(预应力轧机) 预应力轧机:凡是在轧辊未受力时机架和轴承座就处于受力状态的轧机,都称为预应力轧机。 应用:小型型钢轧机和薄板及中厚板轧机均有应用 。 机架刚性系数为 K1 ,受压件的刚性系数为 K2 加预应力时: 无预应力时: 1 、画 P-H 图说明:当轧制的坯料温度降低时, 轧机的刚性是如何影响纵向板厚差的。 2 、画 P-H 图说明:轧制时轧件的变形抗力降低时,轧机的刚性是如何影响纵向板厚差的。 3 、画 P-H 图说明:在轧制过程中由于某种原因坯料的厚度变小时, 轧机的刚性是如何影响纵向板厚差的。 4 、画 P-H 图说明:当轧制的坯料温度升高时, 轧机的刚性是如何影响纵向板厚差的。 第七章 连 接 轴 连接轴的作用 连接轴的类型和应用 连接轴的强度计算 连接轴的作用 1. 将动力从电动机传递给轧辊 2. 将动力从一个机座的轧辊传递给另一个机座的轧辊(横列式布置) 连接轴的类型和用途 梅花接轴 万向接轴 滑块式:开口式、 闭口式 十字轴式 弧形齿 2. 万向接轴的尺寸: 滑块式万向接轴的主要结构尺寸是叉头直径 D ,它取决于磨削后的轧辊直径。 D 一般要比轧辊最小直径小 5 — 15mm ,或为轧辊名义直径的 85 % — 95 %。传动端的叉头直径可比轧辊端叉头直径稍大些,以保证过载时齿轮轴端不致破坏。 40 、 45 号锻钢, 40Cr n=6 接轴的材料及安全系数 1. 穿孔机:有哪些类型?狄塞尔穿孔机与曼奈斯曼穿孔机的区别 2. 轧管机:轧管机有哪些类型?连续轧管机的结构特点 3. 定径与减径机:目的 分别 是什么?与轧管机的区别 ? 4. 冷轧管机:卡盘的作用?管坯卡盘、中间卡盘、芯棒卡盘、前卡盘的作用 5 焊管机组的类型?连续成形高频焊接机组中都有什么设备? 6 UOE 方法的概念( UOE 机组)? UOE 方法与连续成形高频焊接的主要区别? 管成形设备查看更多