- 2021-10-20 发布 |

- 37.5 KB |

- 6页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

品质控制流程

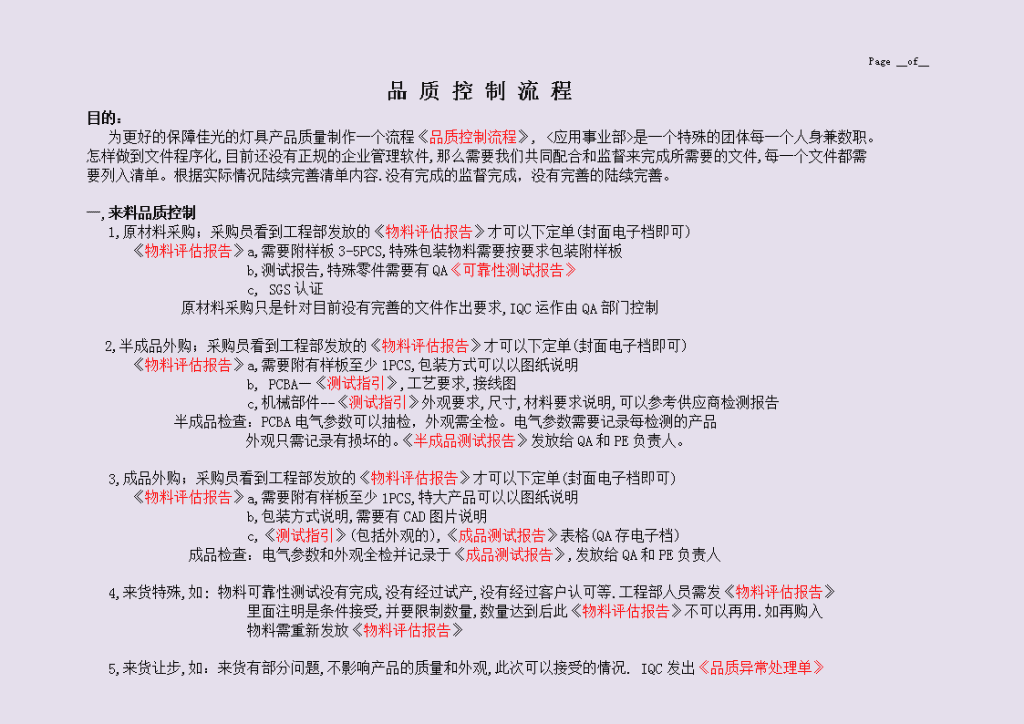

Page __of__ 品 质 控 制 流 程 图 制定人: 核准人: 版本号:V1.0 调查分析/落实责任 业务受理 开 始 来料 供应商评审 不合格供应商 Reject 顾客抱怨 采取纠正/预防措施 客服 采购材料 退货供应商要求改善,提供分析报告和改善方案 顾客满意 出 货 特殊 顾客满意度调查 来料 Reject 记录归档 入库存储 检验 Reject OQC 让步 出货抽检 入 库 生产过程分析与改进 发料生产 结束 产品试产 Reject FQC检验 获 生产 工程师主导和提供物料 直接报废 返工或返修 降级 煲机,包装 首 检 Reject Reject Reject Reject 下工单生产 各工序检测 首次定单生产 IPQC巡检 全检 PE工程师主导 PMC和生产部负责, ECN生效 Page __of__ 品 质 控 制 流 程 目的: 为更好的保障佳光的灯具产品质量制作一个流程《品质控制流程》, <应用事业部>是一个特殊的团体每一个人身兼数职。 怎样做到文件程序化,目前还没有正规的企业管理软件,那么需要我们共同配合和监督来完成所需要的文件,每一个文件都需 要列入清单。根据实际情况陆续完善清单内容.没有完成的监督完成,没有完善的陆续完善。 一,来料品质控制 1,原材料采购;采购员看到工程部发放的《物料评估报告》才可以下定单(封面电子档即可) 《物料评估报告》a,需要附样板3-5PCS,特殊包装物料需要按要求包装附样板 b,测试报告,特殊零件需要有QA《可靠性测试报告》 c, SGS认证 原材料采购只是针对目前没有完善的文件作出要求,IQC运作由QA部门控制 2,半成品外购;采购员看到工程部发放的《物料评估报告》才可以下定单(封面电子档即可) 《物料评估报告》a,需要附有样板至少1PCS,包装方式可以以图纸说明 b, PCBA—《测试指引》,工艺要求,接线图 c,机械部件--《测试指引》外观要求,尺寸,材料要求说明,可以参考供应商检测报告 半成品检查:PCBA电气参数可以抽检,外观需全检。电气参数需要记录每检测的产品 外观只需记录有损坏的。《半成品测试报告》发放给QA和PE负责人。 3,成品外购;采购员看到工程部发放的《物料评估报告》才可以下定单(封面电子档即可) 《物料评估报告》a,需要附有样板至少1PCS,特大产品可以以图纸说明 b,包装方式说明,需要有CAD图片说明 c,《测试指引》(包括外观的),《成品测试报告》表格(QA存电子档) 成品检查:电气参数和外观全检并记录于《成品测试报告》,发放给QA和PE负责人 4,来货特殊,如: 物料可靠性测试没有完成,没有经过试产,没有经过客户认可等.工程部人员需发《物料评估报告》 里面注明是条件接受,并要限制数量,数量达到后此《物料评估报告》不可以再用.如再购入 物料需重新发放《物料评估报告》 5,来货让步,如:来货有部分问题,不影响产品的质量和外观,此次可以接受的情况. IQC发出《品质异常处理单》 Page __of__ 由各部门人员研究决定处理方案,采购部需要追踪供应商问题分析改良方案和改良报告 6,来货拒绝,如:PCBA达不到工艺要求,机械外壳刮花,运输方式不当挤压损坏。成品灯不亮,不正常闪烁,外观刮花等 IQC测试人员详细记录检测数据和结果《半成品测试报告》《成品测试报告》,发出《品质异常处理单》 由各部门人员研究处理方案。采购部需要追踪供应商问题分析,改良方案和改良报告 7,供应商评分制度,记录供应商出现的问题,根据严重性实行扣分,屡次出现问题并得不到改善的研究处理方案《供应商记录》 8,供应商的开发,首先由工程部发出《物料样板申请单》或《请购单》,特殊要求物料指定供应商,样板回公司后工程师进行测试 发出测试报告注明结果,如符合要求。由采购部和供应商谈价格和供货等等问题。 采购部和供应商沟通审核供应商工厂,如需要连QA,PE,工程师一同前往。 审核过程中需要有一个评分制度,合格由采购部发出供应商申请确立文件并附《供应商审核报告》。目前 由应用事业部责任人和采购部负责人签字同意供应商即可确认。审核不通过的记入不合格供应商名单. 二,生产过程品质及效率的控制 1,EP1-产品试产;由工程部负责人主导,物料由工程部提供: EP前工程部负责人召集各部门人开EP准备会议: 工程部EP1准备文件: 《初步的BOM》《产品规格书》线路图,PCB Layout,接线图,爆炸图,《测试指引》,《DFMEA》 参与人员QA,PED,ENG,PUR,MKT,PORD,会议结束后工程部人员发《试产申请单》,有人记录并发放《会议记录》给各参与会议人员 试产结束后开EP总结会议,QA,PED,ENG,PORD如发现阻碍生产或测试等问题,提出改进方案 有人记录并发放《会议记录》给各参与会议人员,如必要准备EP2 EP结束后各部门陆续发放如下文件 工程部(最终的):《物料评估报告》《可靠性测试报告》《最终的BOM》《测试指引》,BOM发放后不可以随意更改,如需要更改发放ECN《Engineer Change Notice》《包装指引》 PED(准备): 《产品控制计划》《PFMEA》《生产流程图》《作业指导书》《排位拉计划—由PROD协助》 QA(准备): 《品质控制计划》《可靠性控制计划》《IPQA巡视内容》《IQC控制计划》《FQC控制》《OQA控制》 生产第一次定单之前工程部文件准备好.并发放各相关部门,文件受控,每一个产品文件有一个文件夹放于应用事业部档案柜 人员变动或电脑损坏不影响产品的生产。 Page __of__ 2,PP-首次定单生产;PED人员主导,由PMC和货仓发料。 生产夹具,测试架的制作,工程师协助(试产前着手准备,弹性思维) 计划好每一个生产环节,目前没有IE工程师,PE需要做好测试和品质控制的工作。 生产线出现任何问题由PE工程师主导解决,保证产品的质量,生产效率的保证 生产线记录坏机的原因数据数量《坏机记录》,如不能返修,生产部需要发出《品质异常处理单》 由各部门研究后决定处理方案。PE做好生产过程分析与改进 PED(最终):《产品控制计划》《PFMEA》《生产流程图》《作业指导书》《排位拉计划—有PROD协助》 QA(最终):《品质控制计划》《可靠性控制计划》《IPQC巡视内容》《IQC控制计划》《FQC控制计划》 3,MP-批量生产;PMC生产部主导,安排好生产时间。 安排好生产的每一个环节,严格按照《生产流程图》生产,人员根据《排位拉计划》安排。 生产部工序,检测方法或人员的变动,严格按照各部门的相关文件执行。 *生产部小黑板上写明 近期需要生产的产品名称,数量,交货时间,存在的问题。每日的产量。 人员的请假,空缺的顶替。 生产部每日做好日常工作总结 4,各工序检测;静电会对LED造成损坏,有接触LED的工作人员需要带好静电带或防护手套。 a, SMD元件比较多适合使用红胶工序的产品,打完红胶粘贴好SMD元件后检查外观,是否有贴错,漏贴,贴反等现象,依据PCB丝印《BOM》,检测无误后放入托盘在烤箱内或发热板上烘干。烘干后检查外观,是否有脱落零件的现象,脱落的地方贴上高温胶纸转入下一个工序。(无必要再使用红胶补贴脱落的零件,浪费时间,多一次工序,并多次烘烤对PCB和零件也有一定的损坏隐患) b,过锡浆炉的产品,使用高温胶纸贴住后焊元件的焊盘。插机拉插完元件后检查是否有漏插,插反,插错的现象,无误后转入侵锡工序,在侵锡之前喷一定助焊剂(松香水)于侵锡面.用手按一下拱起的零件,使零件贴板。LED灯板侵锡温度最高不得超过260℃,时间不得超过5秒,侵锡剪脚后转入后焊拉,剪脚标准依据《产品控制计划》 c,佳光的产品工序较为简单,元件较少,单条拉制作多种产品不适合自动化作业,后焊是很重要的工序,需要注重并加大力度管理。IPQA巡视时着重检查此条生产线。 如果是有使用红胶工序的产品,补焊脱落的零件。侵锡工序会有假焊,连锡,锡渣或少锡的现象,修补好这些问 Page __of__ 题。后焊的具体要求会写入《作业指导书》。这里特别说明的是,焊接LED的工位必须带上白手套,以免指纹 留在LED的灯冒上影响外观和亮度。非铝基板的LED焊接烙铁温度不得超过300℃,焊接时间不得超过3秒 烙铁头与LED塑胶外壳的距离不得低于2mm。后焊完成后生产部做外观检查,检查依据 《产品控制计划》。不合格的地方贴上标签转入后焊拉第一位置。 d,电源板和LED灯板在后焊完后均需要做电性能测试。电源板根据产品的复杂程度决定是否全检或抽检 要求在《产品控制计划》里指出,试产的产品电源板必须全检并记录测试数据和结果。 LED灯板需要全部做点亮测试。具体测试要求根据《产品控制计划》和《测试指引》。发现的坏机记录数据和原因,转入修理拉。良品转入下一个工序。 灯具外壳的检查,检查人员需带上白色手套避免指纹留在灯壳上,依据《测试指引》,损坏的包装好放入坏品区,并发出《品质异常处理单》研究处理方案 焊接灯头与电源板,电源板与LED灯板,焊线时烙铁停留时间不得超过3秒,以免烫坏连接线引起可靠性问题。 根据产品的不同工艺要求以及工序根据《产品控制计划》 e,生产部全检成品,包括电气性能和外观的检测,测试要求依据《测试指引》和《作业指导书》。 FQC抽检记录测试数据于《半成品测试报告》,测试依据《测试指引》,坏机转入修理拉,好机转入下一个工序 5,根据产品的不同决定是否装配后煲机还是装配打胶前煲机,依据《产品控制计划》。 产品煲机严格按《测试指引》执行,煲机过程中未经许可不可以更改电源电压或关闭电源。 煲机后生产线全检,包括外观的检测,出现灯不亮,灯板变形,烧坏等等异常现象记录《煲机后异常产品》,发放 给PE,QE。PE工程师责任主导分析引起坏机的原因和提出更改方案 FQC抽检并记录电气参数《成品测试报告》,坏机转入修理位置,修理后煲机测试.不能修理的由生产部发出 《品质异常处理单》研究处理方案,好机转入包装拉 根据《作业指导书》和《包装指引》包装,IPQC依据《IPQA巡视内容》巡视。所有工序完成后入成品仓 6,出货检查,OQA依据《OQA控制》进行抽查,抽查无误后出货 Page __of__ 三,客户投诉处理 收到客户的品质投诉后 第一步:QA负责人分析客户投诉的问题是否存在,是否合理,出在哪一个环节。找出问题点后给回复给市场部或直接回复给客户 第二步:针对问题点找相关的人员开会研究导致坏机产生的原因,严重性。落实到责任人,由责任人主导解决问题,其他部门人员协助。QA人员或责任人回复给市场部或直接回复客户产生问题的原因,解决的办法,解决的时间。并附报告,相关文件《品质控制计划》,更改哪一个环节对应文件也需要更改。 第三步:客户返回意见接受按更改方案进行,不接受返回投诉处理第一步。 查看更多