- 2021-10-20 发布 |

- 37.5 KB |

- 8页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

压缩空气系统验证报告

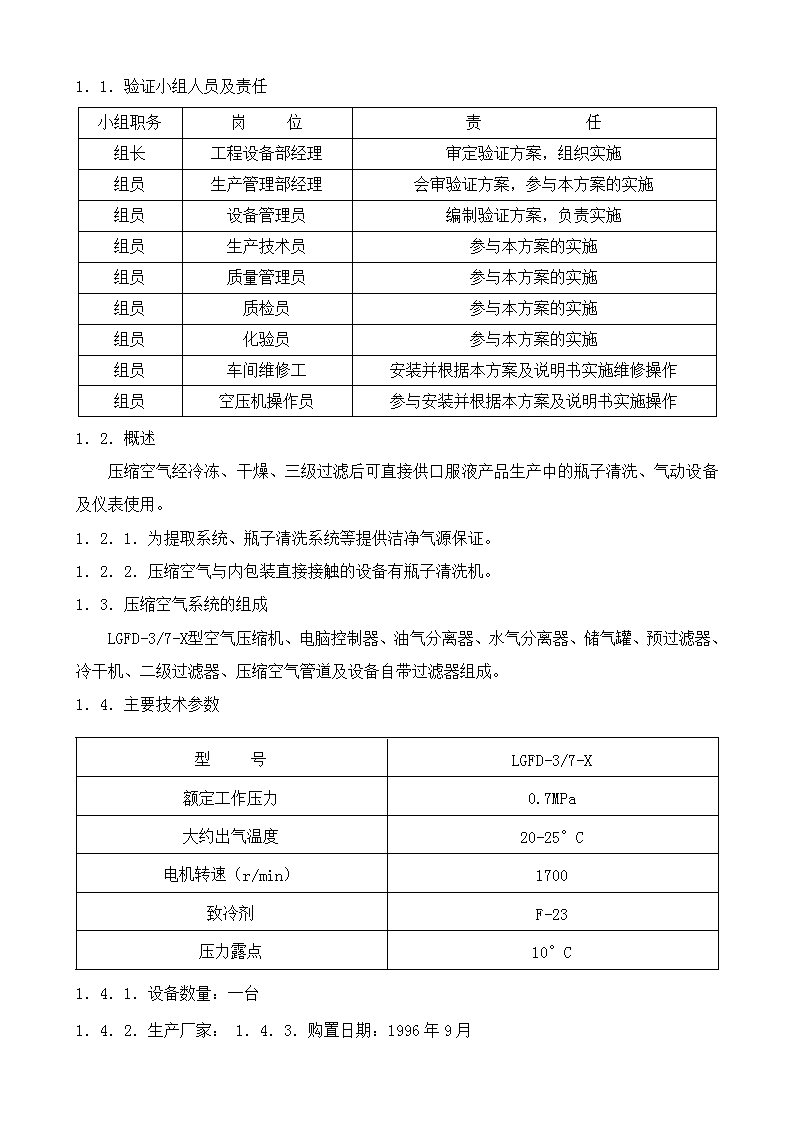

空气压缩系统验证报告 编 号: 起草人: 起草日期: 审核人: 审核日期: 批准人: 批准日期: 目 录 1.引言 1.1.验证小组人员及责任 1.2.概述 1.3.压缩空气系统的组成 1.4.主要技术参数 1.5.验证目的 1.6.验证文件准备 1.7.测试用仪器仪表 2.预确认 3.安装确认 4.运行确认 5.性能确认 5.1.微生物(沉降菌)测试 5.2.无水测试 5.3.无油测试 5.4.悬浮粒子测试 6.结果分析与评价 7.根据本次验证结果确定的再验证周期及日常监控项目和周期。 8.验证证书 1.引言 1.1.验证小组人员及责任 小组职务 岗 位 责 任 组长 工程设备部经理 审定验证方案,组织实施 组员 生产管理部经理 会审验证方案,参与本方案的实施 组员 设备管理员 编制验证方案,负责实施 组员 生产技术员 参与本方案的实施 组员 质量管理员 参与本方案的实施 组员 质检员 参与本方案的实施 组员 化验员 参与本方案的实施 组员 车间维修工 安装并根据本方案及说明书实施维修操作 组员 空压机操作员 参与安装并根据本方案及说明书实施操作 1.2.概述 压缩空气经冷冻、干燥、三级过滤后可直接供口服液产品生产中的瓶子清洗、气动设备 及仪表使用。 1.2.1.为提取系统、瓶子清洗系统等提供洁净气源保证。 1.2.2.压缩空气与内包装直接接触的设备有瓶子清洗机。 1.3.压缩空气系统的组成 LGFD-3/7-X型空气压缩机、电脑控制器、油气分离器、水气分离器、储气罐、预过滤器、 冷干机、二级过滤器、压缩空气管道及设备自带过滤器组成。 1.4.主要技术参数 型 号 LGFD-3/7-X 额定工作压力 0.7MPa 大约出气温度 20-25°C 电机转速(r/min) 1700 致冷剂 F-23 压力露点 10°C 1.4.1.设备数量:一台 1.4.2.生产厂家: 1.4.3.购置日期:1996 年 9 月 1.4.4.安装、调试日期:年 1 月 20 日 1.4.5.定置:口服液车间动力岗位 1.5.验证目的 经过验证,证明压缩空气系统符合设计要求,压缩空气经净化达到 30 万级洁净空气的要 求,可用于直接接触药品的生产;资料和文件符合 GMP 的管理要求。 1.6.验证文件准备 (应当有下列资料档案) 结论:洁净压缩空气系统验证所需的文件经检查符合方案和管理的要求。 检查人: 日期: 年1月20日 1.7.测试用仪器仪表准备 结论:尘埃粒子计数仪经检定合格,可以投入使用。 检查人: 日期:年1月20日 2.预确认 结论:从设备的性能、材质、结构、参数等角度,并参照设备说明书对空气压缩系统加以考 查,结果表明适合生产工艺、校正、维修保养、洁净度等方面的要求。 检查人: 日期:年1月20日 3.安装确认 安装确认是对系统安装(包括计量)的确认,对安装进行检查的目的在于保证系统设备在 规定限度内和承受能力下能正常持续运行。 结 论:设备安装情况、三级过滤装置、关键仪表经检查符合工艺、安装图和检定的要求。 检查人: 日期:年 1 月 20 日 4.运行确认 结 论:空运转结果表明,系统的运行、除湿、安全阀装置正常,管道、贮罐不泄漏。 检查人: 日期:年 3月 22日 5.性能确认 技术特征:提供无油、无水、洁净(符合30万级洁净要求)的压缩空气。 5.1.微生物(沉降菌)测试 5.1.1.采样点:瓶子清洗机的供气口。 5.1.2.操作方法:按《空气压缩机操作规程》、《洁净区沉降菌测试规程》有关规定进行 取样,每取样点采样三次。 5.1.3.每一房间,事先进行过清洁消毒,且在进行本试验前应先开启自身净化系统进行2 小时的净化之后,在房间均匀放置三个皿,放入皿后即送入压缩空气,计时120分钟。 5.1.4.其它均处于静止状态。 5.1.5.认可标准与试验结果:微生物最大允许数:15个/皿 结论:自规定的取样点取样监测其微生物的限度小于规定标准。 检查人: 日期:年3月 22日 5.2.无水测试 从下列二个使用点(引入设备前)将压缩空气引入干燥的常温洗气瓶(5000ml)中,每次通 气30分钟,观察洗气瓶内壁应不挂水珠。 结论:自规定的取样点取样监测其无水情况符合规定标准 检查人: 日期:年3月 22日 5.3.无油测试 5.3.1.所用仪器、设备:5000ml洗气瓶。 5.3.2.测试方法:将洗气瓶清洗洁净,加入2500ml纯化水,将压缩空气进口与洗瓶进气口 相连接;按《空气压缩机操作规程》启动空气压缩机进行采样,每次通气30分钟,然后将洗 气瓶内纯化水倾出,在太阳光下进行观察洗气瓶壁洁净情况,取二个用气点,每点连续操作 三次。 5.3.3.认可标准与试验结果:洗气瓶内壁洁净,无挂水珠或泛荧光现象 结论:自规定的取样点取样监测其无油情况符合规定标准 检查人: 日期:年3月 22日 5.4.悬浮粒子测试 5.4.1.所用仪器、设备:尘埃粒子计数器。 5.4.2.测试方法:按《空气压缩机操作规程》、《洁净区悬浮粒子测试规程》有关规定进 行采样,连续采样三次。 5.4.3.瓶子清洗间事先进行过清洁,且在进行本试验前应先开启自身净化系统进行2小时 的净化之后,送入压缩空气,计时120分钟,可进行本试验。 5.4.4.认可质量标准 ≥0.5μm: ≤10,500 个/L; ≥5μm : ≤60 个/L 结论:自规定的取样点取样监测其不同粒径的悬浮粒子数均小于规定标准 6.结果分析与评价 验证项目 检查要求 验证情况 验证日期 预确认 符合要求 符合要求 安装确认 符合设计和使用要求 符合设计和使用要求 运行确认 符合设计和使用要求 符合设计和使用要求 性能确认 符合性能要求 符合性能要求 验证结果综合评价:系统的安装符合安装图和工艺的基本要求,经连续三个周期的运行测 试,经处理的压缩空气能够达到30万级的洁净要求(悬浮粒子、微生物),且符合无油、无 水的标准规定。 评价人: 年3月25日 6.1.对检测结果进行汇总,验证小组全体成员按下列标准共同进行分析对压缩空气系统作 出合格与否的结论。 某一用气点有一个指标一次不合格,则按本方案对该用气点的该指标再进行三次监测, 结果合格即判合格;若仍不合格则判不合格。 某一用气点有一个指标有二次不合格,则判不合格。 某一用气点有二个及以上指标有一次不合格,则判不合格。 压缩空气系统中若有一个及以上用气点不合格,则判该压缩空气系统不合格。 只有压缩空气系统中的所有检测用气点均合格方可判该压缩空气系统合格。 不合格的压缩空气系统查明原因,在经处理、调整后重新按本方案实施验证。 6.2.评价下列项目的可行性 该压缩空气系统的组合方式:空气压缩机→冷干机→过滤器→不锈钢管→用气设备过滤 器→与药品的内包装直接接触,是可行的。 与之相关的操作文件是可行的。 批准人: 日期:年 3 月 25 日 7.根据本次验证结果确定再验证的周期及日常监控项目和周期。 结论 1:根据本次验证结果,确定在正常情况下的再验证周期为一年;若进行了改造,可按 本方案进行安装确认、运行确认、性能确认即可。 结论 2:日常监控项目和周期:岗位上每二小时对最终压力、温度进行监测; 质量部每季 度按本方案对无油、无水、微生物进行监测。 批准人: 日期:年 3 月 25 日 8.验证证书 验 证 证 书 验证项目 报告编号 系统名称 系统编号 定置部门 定置岗位 口服液车间空气压缩系统 验证方案和报告均经批准,验证结果合格, 特发此证。 (编号: ) 有效期:至 2006 年 3 月 发 送:质量部、生产部、工程部、口服液车间 签 发: 验证管理委员会 年 3 月 25 日查看更多