- 2021-10-20 发布 |

- 37.5 KB |

- 16页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

质量综合统计分析月报03

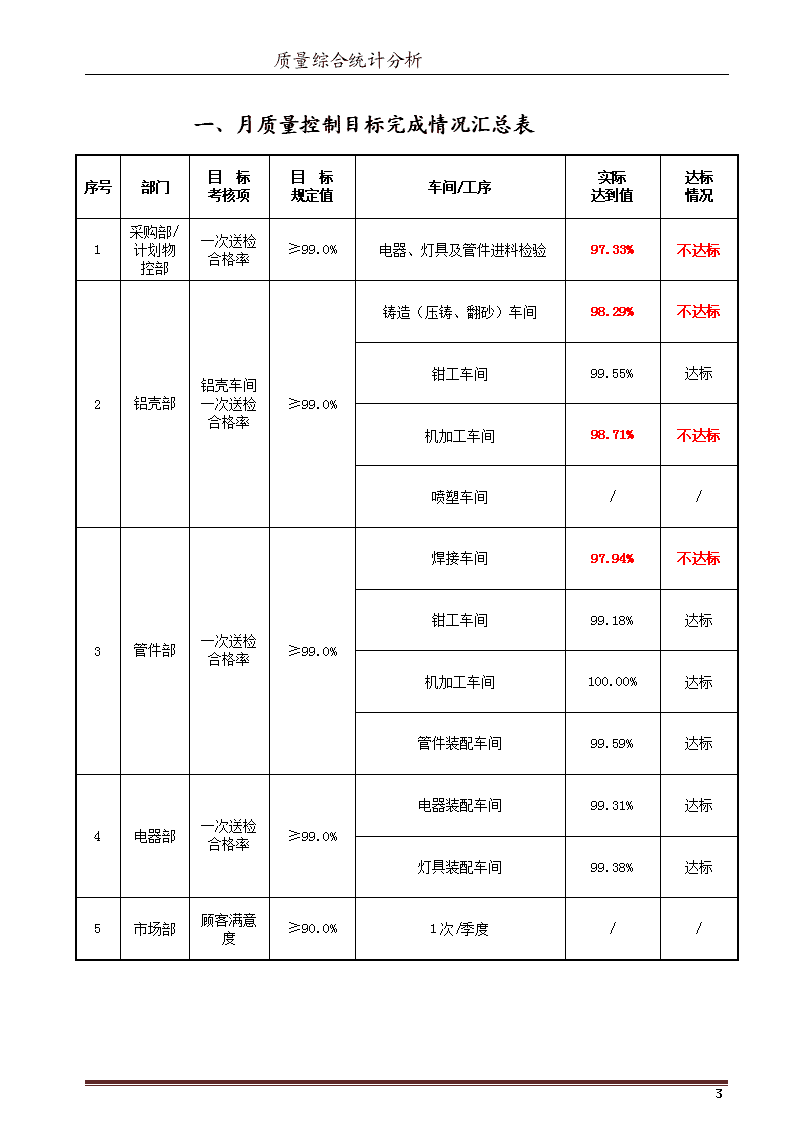

有限公司 质量综合统计分析月报 编 制: 审 核: 批 准: 有 限 公 司 品 管 部 目 录 一、月质量控制目标完成情况汇总表 二、质量信息反馈及持续改进情况 三、采购部原辅材料质量统计分析 四、铝壳部半成品过程质量统计分析 五、电器部成品过程质量统计分析 六、退货统计与分析 质量综合统计分析 2 请各部门负责人了解所负责阶段过程的质量情况和变化趋势,针 对本综合分析中汇总的质量问题,从人、机、料、法、环、测六大因 素中分析导致问题的根本原因,请未完成目标指标的部门采取切实可 行有效的整改措施,在“理解和落实要求、措施标准化”方面下功夫, 书面或电子版提交品管部,并督促检查落实,特别是制造过程问题处 置,持续改进工作质量、产品质量。 质量综合统计分析 3 一、月质量控制目标完成情况汇总表 序号 部门 目 标 考核项 目 标 规定值 车间/工序 实际 达到值 达标 情况 1 采购部/ 计划物 控部 一次送检 合格率 ≥99.0% 电器、灯具及管件进料检验 97.33% 不达标 2 铝壳部 铝壳车间 一次送检 合格率 ≥99.0% 铸造(压铸、翻砂)车间 98.29% 不达标 钳工车间 99.55% 达标 机加工车间 98.71% 不达标 喷塑车间 / / 3 管件部 一次送检 合格率 ≥99.0% 焊接车间 97.94% 不达标 钳工车间 99.18% 达标 机加工车间 100.00% 达标 管件装配车间 99.59% 达标 4 电器部 一次送检 合格率 ≥99.0% 电器装配车间 99.31% 达标 灯具装配车间 99.38% 达标 5 市场部 顾客满意 度 ≥90.0% 1 次/季度 / / 质量综合统计分析 4 二、质量信息反馈及持续改进情况 月 份 部门 采购不合格批次 电器部不合格批次 铝壳部不合格批次 管件部不合格批次 售后反馈 月总 次数 合计 电器/ 灯具 管件 电器 装配 灯具装配 铸 造 面处 理 钳 工 机加 工 钳 工 焊 接 机加 工 成品 装配 纠正 数 纠正措 施数 1-2 当月不合格品批次 29 9 33 8 1 24 49 20 7 13 4 1 67 198 纠正措施数 0 3 当月不合格品批次 63 79 65 27 5 2 71 30 7 5 0 0 51 354 纠正措施数 1 2 1 1 1 2 8 4 当月不合格品批次 57 42 64 27 20 3 92 28 5 5 8 0 52 351 纠正措施数 1 1 5 当月不合格品批次 47 17 74 14 38 1 72 12 7 4 1 0 54 287 纠正措施数 1 1 1 3 6 当月不合格品批次 62 3 112 17 12 2 102 20 11 8 0 1 34 350 纠正措施数 2 2 7 当月不合格品批次 37 7 95 21 27 4 81 27 13 11 3 1 57 5 327 纠正措施数 1 2 1 4 8 当月不合格品批次 52 9 37 21 42 20 28 17 9 28 0 0 62 1 263 纠正措施数 2 3 7 8 3 2 2 3 5 2 37 9 当月不合格品批次 45 10 41 15 22 11 17 9 4 3 0 0 177 纠正措施数 1 2 6 13 10 2 4 1 1 40 10 当月不合格品批次 50 9 36 14 13 9 19 21 5 3 0 0 179 纠正措施数 4 10 13 6 1 4 2 1 1 4 42 11 当月不合格品批次 61 7 73 18 16 / 35 17 1 5 1 0 234 纠正措施数 1 5 5 4 3 4 3 25 12 当月不合格品批次 11 10 34 12 11 0 11 19 2 5 0 1 116 纠正措施数 1 4 5 1 11 合 计 累计不合格品批次 514 202 664 194 207 76 577 220 71 90 17 4 377 6 2836 累计纠正措施数 9 3 19 33 38 5 21 13 10 14 8 0 179 质量综合统计分析 5 xx年持续改进措施总项数统计 检验错漏检率 月 份 1-2 3 4 5 6 7 8 9 10 11 12 合计 检 验 错 漏 检率≤3‰ 错漏检批数 23 38 65 42 67 64 58 45 32 60 37 434 总检测批数 13314 12561 14102 10280 11584 11188 14907 17613 17250 14109 10168 122799 漏检率 0.17‰ 0.30‰ 0.46‰ 0.41‰ 0.58‰ 0.57‰ 0.39‰ 0.26‰ 0.19‰ 0.43‰ 0.36‰ 0.35‰ 月 份 1 2 3 4 5 6 7 8 9 10 11 12 合计 内部发现不合格品总批次 198 0 354 351 287 350 327 263 177 175 234 116 2482 改进 途径 内部留言 8 3 4 13 9 10 10 6 6 4 11 4 73 质量信息反馈单 2 3 7 1 1 2 1 1 9 3 18 不合格报告处理单 8 1 3 2 4 37 40 42 25 11 137 措施次数合计 8 5 15 21 13 13 14 45 47 47 45 18 228 质量综合统计分析 6 三、采购部原辅材料质量统计分析 1、本月外协共送检(2026)批,不合格(54)批,一次交验合格率为(97.33)% 。 * 电器、灯具外协送检(1905)批,不合格(44)批,一次交验合格率为(97.69)%; * 管件外协共送检(121)批,不合格(10)批,一次交验合格率为(91.74)%。 外协一次送检合格率折线图: 2、不合格品按类别分层排列图 质量综合统计分析 7 3、不合格统计调查统计表 序号 日 期 单 位 型 号 规 格 送检 数量 不 合 格 原 因 处置结果 类 别 批 次 百分 比 1 xx.12.01 非标橡皮 G11/2X20 1 割层 29 实际 39 返工 机加 工类 21 38.89% 2 xx.12.01 BDM-I-G3/4 1000 螺帽大小不符长度不够 退货 3 xx.12.08 BGJ-G1/2 内 G1 外变径 100 一端塞规进不去 退货 4 xx.12.08 BGJ-NPT1/2 内 M16X1.5 外 10 环规通不过 退货 5 xx.12.23 3/4N2 3500 图纸长 36 实测 33.5 让步接收 6 xx.12.23 BDM-II-G1/2 接头体 1000 环规通不过 退货 7 xx.12.26 BDM-VI-G1 接头体 500 内螺纹塞规通不过 退货 8 xx.12.30 非标橡皮 G2.5 67 内孔 23 图纸 20 退货 9 xx.12.31 N2 接头 M20X1.5 外 M30X1.5 外 500 内孔大 1MM 让步接收 10 xx.12.31 N3 接头 NPT1/2 外 M30X1.5 外 1000 内孔大 1MM 让步接收 11 xx.12.02 BYY-LED 外框 230 两长边有刮痕 让步接收 12 xx.12.04 无线连接导电片 19*27.8 4000 ¢5.5 孔打偏了,而且袋子里面废料较多 挑选 13 xx.12.04 无线连接导电片 19*8.6 2000 袋子里面废料较多 挑选 14 xx.12.04 BSD96 立式安装支架(新) 2000 图纸要求长 110mm 实物是 70.5-70.6mm,短边 要求开口 7mm 实物是¢7 孔 退回 15 xx.12.04 壳体指示灯支架 200*300(e) 500 支架变形影响装配 退回返工 16 xx.12.04 FGL-L 反光罩 500 表面较脏有刮痕 退回 17 xx.12.08 非标环氧板 1 要求 430*170,实测 448*170 返工 18 xx.12.08 非标口金架 2 焊接松动 返工 19 xx.12.12 XBK-II 合页底页片 546 页片表面有脏污较多 退回 20 xx.12.25 锁紧螺母 3/4BYS(聚碳合金) 600 漏打 M5 螺丝孔 退回 质量综合统计分析 8 21 xx.12.26 非标安装铁板 1 2-M6 漏丝攻 退回返工 22 xx.12.04 BSD96 AC100-240V-A 驱动电源 200 1 微动开关按不动.有的焊接不到位倾斜 .2 要求导线 1 平方实物只有 0.34-0.4 平方 退回 电 器 / 电 子 元 件类 9 16.67% 23 xx.12.04 BSD96 AC100-240V-B 驱动电源 200 1 微动开关按不动.有的焊接不到位倾斜 .2 要求导线 1 平方实物只有 0.34-0.4 平方 退回 24 xx.12.04 BSD96 AC36V-B 驱动电源 2 要求延时时间 20 分钟实际只有 18 分钟 让步接收 25 xx.12.04 BSD96 DC12V-B 驱动电源 20 1 微动开关按不动.有的焊接不到位倾斜 .2 要 求导线 1 平方实物只有 0.34-0.4 平方 退回 26 xx.12.04 防爆电子镇流器 2*28W 200 检测 1 只通电不亮,(供方人员过来 1 只带回 去) 1 只退回 27 xx.12.06 BCJ-B 控制器 10 防爆标志应为 Ex ib mb IIC Gb,实物是 Ex ib q IIC Gb 让步接收 28 xx.12.17 BZD130-50W 驱动电源-科瑞 945 图纸要求导线长度为 120mm,实物只有 110mm 让步接收 29 xx.12.18 BZD130-50W 铝基板配普瑞 453 未标示正负极 让步接收 30 xx.12.26 BZD118 驱动电源(改型后)-20W 30W 40W 50W 60W 1350 图纸要求导线长度为 120mm,实物只有 110mm 让步接收 31 xx.12.03 BFD610-100 10 3 块丝印不好,(只入 7 块) 退回 透明 罩、 玻璃 类 8 14.81% 32 xx.12.06 BHY2*40/36/28 透明罩 226 透明罩表面有花纹 让步接收 33 xx.12.06 ccd92-I 透明罩 1422 冲击(4J)3 只有 2 只破碎 挑选返工 34 xx.12.09 Bcd200-D-J 800 冲击(2J)4 只有 2 只破碎 让步接收 35 xx.12.13 非标玻璃 152*42*8 2 表面划伤 重新做 36 xx.12.13 非标玻璃 107*88 2 表面划伤 重新做 37 xx.12.13 非标玻璃 116*52 2 表面划伤 重新做 38 xx.12.22 非标玻璃 456*124*12 14 一块划伤,2 块破边。 重新做 39 xx.12.03 Bcd250 铭牌 1000 合格证号移位数字“5”压线看不清楚 退回 铭 牌、 标识 6 11.11%40 xx.12.05 非标铭牌 12 合格证号应为 CE14.1046 实物做成 CE141046 退回 41 xx.12.09 非标铭牌 32 漏印“功率: W”字样 退回 质量综合统计分析 9 类42 xx.12.12 非标标志牌 1 要求是 F15/F7 F16/F8,实物是 F15F7 F16F8 退回 43 xx.12.16 BBJ 铭牌 600 印刷模糊看不清楚 退回 44 xx.12.22 BYY-LED 铭牌(新) 1000 实物变形 让步接收 45 xx.12.18 M8*30 六角组合螺栓(304) 3600 盐雾试验 24 小时已生锈严重(弹垫生锈) 退回 标准 件类 3 5.56%46 xx.12.26 六角圆柱头组合螺钉M6*16(304) 12000 盐雾试验不到 24 小时已生锈 退回 47 xx.12.27 十字槽盘头组合螺钉M5*16(304) 10000 盐雾试验不到 72 小时已生锈 退回 48 xx.12.13 ZXF8575-16L 连接座 200 图纸要求 86*86±03,实物是 84.6~87.86 退回 塑料 件、 胶木 类 3 5.56%49 xx.12.17 BB 按钮芯子开关体常开 4500 壳体内的银点有塑料件覆盖和飞边。 挑选 50 xx.12.22 BD 指示灯外壳 AC220/380 3400 材质太脆组装时容易断裂。 退回 51 xx.12.30 BD-III AC/DC48V-127V 防爆指示 灯线路板白/黄/绿 400 实物线路板上标的是 AC/DC48-110V 退回 指示 灯、 按钮 类 2 3.70% 52 xx.12.06 BCJ-B 指示灯 10 图纸要求 G 在第一位 Y 在第三位,实物与图纸 颠倒 让步接收 53 xx.12.10 非标密封圈-内孔 10 1000 内孔有毛边 返工 橡 皮、 石棉 垫类 2 3.70% 54 xx.12.22 增安腔用 72 型仪表密封垫 500 有严重缺料 挑选 4、品管部点评 本月外协共发生质量问题54次,不合格品中属机加工类问题最多,共计21次,多为实物与要求不符,其次是电器、电子元件类,希望采购部针对经常发生 问题的供方及时做好要求沟通工作,并督促、要求供方严格按照公司要求进行生产、供货,激励、促进对供方的绩效提升管控,以保证外购件的质量。 质量综合统计分析 10 四、铝壳部半成品过程质量统计分析 一、铝壳各车间质量统计: 1、本月铸造(压铸、翻砂)车间共送检(645)批,不合格(11)批(542)件,一次交验合格率为(98.29)% 。 造成不合格的主要原因有:压铸车间:1、自检做的不到位;2、更换设备时工艺参数设置不合理;翻砂车间: 1、外观不良;2、操作工未按图纸进行加工。 月送检合格率折线图 2、本月钳工车间共送检(2469)批,不合格(11)批,一次交验合格率为(99.55)% 。造成不合格的主 要原因是:1、正标组在使用夹具加工产品方面不够熟悉导致问题不能及时发现。2、自检不到位。 月送检合格率折线图 3、本月机加工车间共送检(1475)批,不合格(19)批,一次交验合格率为(98.71)% 。 造成不合格的主要原因有:1、操作工加工时未按照图纸加工;2、质量意识不够强;3、自检做的不到 位。 月送检合格率折线图 质量综合统计分析 11 二、具体不合格品明细统计表,见: 电脑Q012→共享→《品管部检验日记》文件夹→相关车间不合格记录表 三、铝壳各车间隔离废品统计: 1、钳工车间废品统计 本月钳工车间产生的废品共计1479件,详见下表: 报废原因 加工失误 变形 缺料 裂纹 气孔 其它 数量 1133 174 57 19 82 14 所占比例 76.61% 11.76% 3.85% 1.28% 5.54% 0.95% 2、机加工车间废品统计: 本月机加工车间产生的废品共计3613件,详见下表: 报废原因 加工失 误 变形 缺料 裂纹 气孔 其它 数量 1990 177 20 0 1417 9 所占比例 55.08% 4.90% 0.55% 0 39.22% 0.25% 3、铸造车间废品统计: 本月铸造车间产生的废品共计306件,详见下表: 报废原因 加工失误 变形 缺料 裂纹 气孔 数量 14 0 0 0 292 所占比例 4.58% 0 0 0 95.42% 4、铝壳部本月产生废品统计汇总: 本月共计产生废品5398件,(详见下表): 报废原因 加工失误 气孔 变形 缺料 其它 裂纹 质量综合统计分析 12 数量 3137 1791 351 77 23 19 所占比例 58.11% 33.18% 6.50% 1.43% 0.43% 0.35% 累计百分比 58.11% 91.29% 97.80% 99.22% 99.65% 100.00% 废品分层排列图 五、电器部成品过程质量统计分析 (一)电器车间 1、电器成品合格率统计 电器成品正标共送检(124)批(/)件,不合格(0)批(0)件,一次交验合格率为(100.00)%; 电器成品非标共送检(1406)批(6675)件,不合格(34)批(93)件,一次交验合格率为(98.61)%。 电器成品一次交验合格率为(99.31)% 。 2、一次送检合格率折线 质量综合统计分析 13 3、本月电器装配车间不合格原因分析如下:1、线接错较多; 2、元件装错、混装、漏装;3、标 识漏贴、贴错。 4、具体的不合格明细见: 电脑Q012→共享→《品管部检验日记》文件夹→相关车间不合格记录表。 (二)灯具车间 1、灯具成品合格率统计 灯具成品正标共送检(488)批(105270)件,不合格(5)批(51)件,一次交验合格率为(98.98)%; 灯具成品非标共送检(466)批(14091)件,不合格(7)批(33)件,一次交验合格率为(99.77)%。 灯具成品一次送检合格率为(99.38)% 。 2、一次送检合格率折线图 质量综合统计分析 14 3、本月灯具装配车间不合格原因分析如下:1、配件漏装、漏工序;2、不合格原材料未隔离;3、 铭牌参数不全。 4、具体的不合格明细见: 电脑Q012→共享→《品管部检验日记》文件夹→相关车间不合格记录表。 六、退货统计分析 本月共退货(139)批(3990)件/台,退货总金额为(100197)元。 序号 退货原因分类 退货批次 退货数量(只) 退货金额(元) 金额所占比例 1 顾客 89 2911 64470 64.34% 2 供方 9 22 6244 6.23% 3 制造 5 7 2693 2.69% 4 售后 11 251 9376 9.36% 5 物控 6 187 3235 3.23% 6 运输 6 10 1196 1.19% 7 技术设计 3 4 4130 4.12% 8 销售 7 595 7484 7.47% 9 其它 3 3 1369 1.37% 10 风机 0 0 0 0% 合计 139 3990 100197 100.00% (二)成品退货排列图 质量综合统计分析 15 (三)各月退货统计汇总 月份 1-2月 3月 4月 5月 6月 7月 退货金额 68516 243561 96290 85810 139048 197600 前三位原因 顾客 售后 其它 顾客 售后 销售 顾客 制造 售后 顾客 销售 售后 制造 售后 顾客 顾客 供方 其它 月份 8月 9月 10月 11月 12月 退货金额 152951 526340 83075 112331 100197 前三位原因 顾客 供方 其它 顾客 风机 运输 供方 顾客 物控 顾客 物控 售后 顾客 售后 销售 质量综合统计分析 16查看更多