- 2021-10-20 发布 |

- 37.5 KB |

- 9页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

NPI操作指引

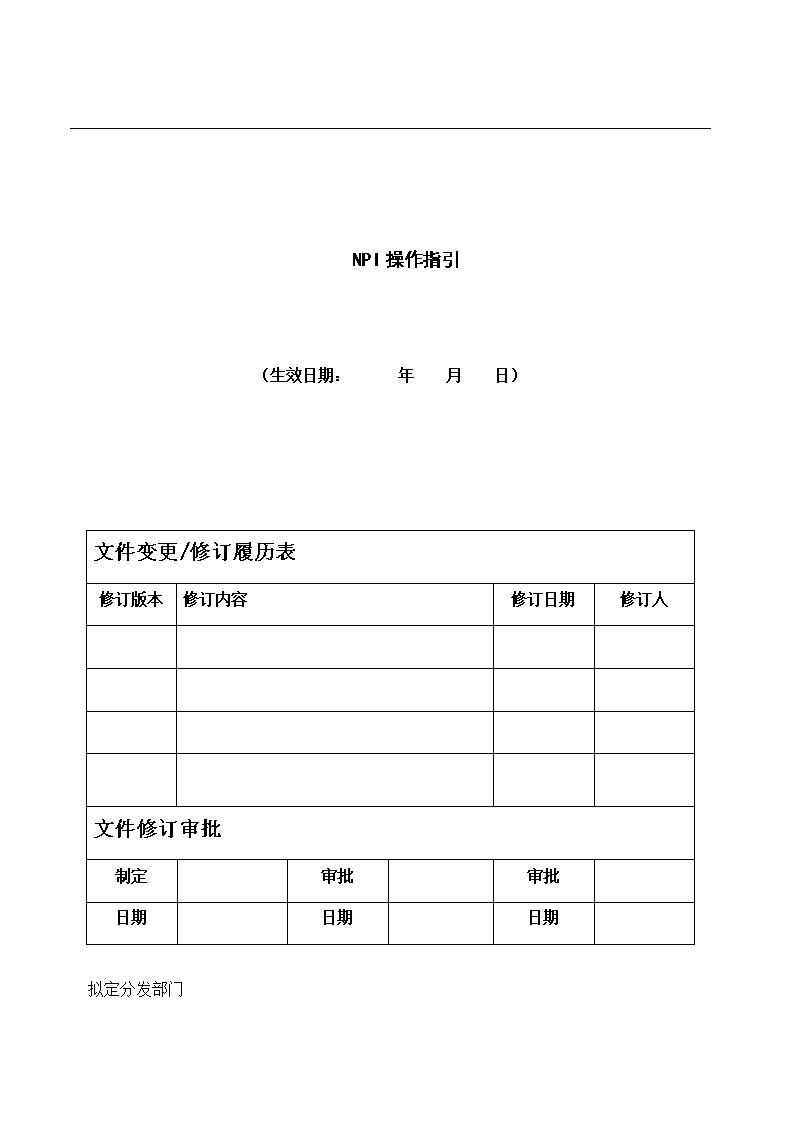

NPI操作指引 (生效日期: 年 月 日) 文件变更/修订履历表 修订版本 修订内容 修订日期 修订人 文件修订审批 制定 审批 审批 日期 日期 日期 拟定分发部门 销售SAL□ 市场MKT□ 研发RD□ 工程ENG□ 品质QA□ 生产PRD□ 采购PUR□ 物控PMC□ 仓库WH□ 人事HR□ 财务FIN□ 1. 目的 为明确参与试产的各相关部门的工作职责,提高相关人员的操作效率,提高产品品质,降低品质成本,并最终提高试产产品的规范化管理水平。 2. 适用范围 适用于本公司所有新产品导入。 3. 定义 3.1 试产:为批量验证产品的相关性能,并为生产积累经验技术的验证性、尝试性生产。试产分为小批试产和中批试产,小批试产的数量范围为:10-50PCS;中批试产的数量范围为:50-300PCS。 3.2 首批生产:指新产品在通过试产后组织的第一次大批量生产活动。 3.3 产品工程师:负责组织整个试产过程的所有工作人员,负责协调支配试产过程中的各种资源。为试产任务的第一责任人。 3.4 新品项目开发负责人:负责新产品项目开发的技术人员,在试产过程中承担功能性疑问解答和判定职责。为试产任务的第二责任人。 3.5 试产工程师:全面负责试产线员工的管理工作,编制、发放、跟踪、保管《试产试样表单》,对试产生产管理的整个过程负责。 4. 职责 4.1 工程部: a) 试产前跟进研发工程师学习制样。 b) 为试产工作提供必须的生产设备、治具和工装等。 c) 负责制定中批试产过程中标准作业文件。 d) 组织制定试产计划任务内容。 e) 处理制程异常。 f) 组织评审试产全过程的有效性。 a) 组织评定试产的最终结果。 4.2 生产部 a) 执行试产计划安排完成试产任务 4.3 品质部: a) 检验试产所需的物料的品质状况。 b) 安排在线检验抽查。 c) 跟进跟催制程异常事件。 d) 试产合格产品的出货检验控制。 e) 检验试产过程中的产品质量控制状况。 f) 抽查试产产品下线后的总体品质状况。 5. 内容 5.1 任务来源 a) PMC根据新产品开发进度,安排新产品、产品部件的试产任务。 b) 试产经过工程主导并评审合格后由品质工程部最高负责人审批通过后方可进入大批量试产。 5.2试产准备 5.2.1试产计划准备 由PMC将试产信息以邮件的形式反馈给工程部和相关部门,准备进入试产阶段。工程部PE工程师接到试产信息后,根据研发提出的需求安排试产日期、时间、试产单位、试产产品名称、型号、数量等。 5.3.1 资料准备 研发向工程提供试产所用资料,由PE工程师将整理转换成厂内SOP等信息给员工培训。 5.3.2.1 正式进入小批试产PE工程师需要确认的资料和器件: a) 产品测试文件,测试程序; a) 产品原料材料清单(BOM清单); b) 样机/整机。 5.3.2.1 正式进入中批试产时产品工程师需要确认的资料和器件 a) 产品规格书; b) 产品原料材料清单(BOM清单); c) 装配图; d) 客户要求技术指标说明书; e) 产品工艺流程表; f) 产品测试作业指导书; g) 产品包装方案。 5.3.2 物料准备 PMC根据研发的试产信息的要求组织试产所需物料的跟进,并且按照试产的需求提出《备料清单》要求仓库备料,货仓和试产线依据PMC提供的《备料清单》落实试产物料的发放和领用; 5.3.3 试产线准备 试产线领到试产的物料后由试产线基层管理人员组织进行试产前的准备工作,准备工作包括: a) 按照作业指导书的要求对物料加工成型; b) 对特殊工艺岗位的人员进行必要的技能培训和指导; c) 组织所有人力合理分配资源实施试产任务; d) 准备试产所需的生产设备和工装夹具并确认其状态是否符合试产的需求等。 e) 试产前由PE与研发项目NPI工程师沟通需要购买的的设备,治具,工具并考量量产需求,沟通需要以邮件的形式发出,确认无误则向研发项目管理办公室项目负责人索取项目编号,由工程填单,挂研发经费。 5.4 试产线安排 试产线根据《试产任务单》的要求组织试产任务的进行,在试产前半个工作日内由PE通知产品开发负责人、PMC、班组长、IPQC、IE等相关人员赶往试产线现场进行指导,试产过程应严格按照相关的工程资料要求执行,并且将试产过程的相关质量信息进行记录。试产过程的工程资料应该符合5.3中的要求;试产的过程必须做好相应的质量记录,质量记录包括:QC外观检验报表、FQC功能测试报告、老化实验报告、修理日报表。 5.5 质量控制 品质部组织对试产过程进行质量控制,其中包括IQC进料检验、IPQC过程巡检和QA出货检验;负责对质量控制过程的质量信息进行记录,质量记录包括:IQC来料检验报告、IPQC稽查表、QA出货检验报告。 5.6 工程验证 制造系统实验室组织对产品的功能进行验证、性能进行实验。由PE工程师按照工艺流程安排生产负责人对各项要求进行验证,出具相关实验报告。 5.7.1 《工程试产、试样、试验报告》的编写 a) PE工程师将小批试产过程中的相关记录进行汇总,将小批试产过程中的信息记录在小批《工程试产、试样、试验报告》中,并且组织新产品开发工程师、品质部,生产部进行小批试产项目评定。 b) 需要 5.8 试产鉴定由工程组织品质、制造、研发等相关人员进行,通过会议提交审批试产鉴定报告。 a) 鉴定会议:现场试产完成后由PE工程师召集新产品开发工程师、PMC、制造部班组长、IQC、IPQC、相关试产跟踪人员召开试产过程会议,列举试产过程中发现的问题,确认责任部门后在会议结束的当天由PE工程师编制《试产改善(鉴定)报告》的书面报告,通过工程主管审核后发放给责任部门,在2个工作日内相关责任人拟订改善方案通过部门负责人审核后以《试产改善(鉴定)报告》的方式回复给PE工程师。并实际验证。 b) 小批《试产改善(鉴定)报告》的审批流程为:PE工程师提交申请—PE主管审核—研发新产品开发工程师会审—研发部门主管批准。 5.9 首批生产 中批试产合格后,由研发确定第一次大批量生产时间向PMC下发任务单,PMC通知采购供应、制造生产、品质工程等相关部门作好第一次大批量生产准备工作,由生产人员、采购人员、品质人员(IQC,IPQC、OQA)、工程人员现场跟踪第一次大批量生产情况,生产完毕后由生产主管召集跟线及相关人员召开第一次大批量生产总结会议,在会议结束后的1个工作日内由生产部门生产主管向研发出具《首次生产报告》,经制造经理批准后抄送给各相关部门。《首次生产报告》必须包含以下内容: a) 技术资料的完整性、正确性; b) IQC进料检验报告; c) QC外观检验报告; d) FQC功能测试报告; e) IPQC稽查报告; f) QA出货检验报告; g) 修理日报表; 6. 相关文件 《新品试产流程》 7. 相关记录 《试产改善(鉴定)报告》 《首次生产报告》 《工程试产、试样、试验报告》 8.新产品试产流程 查看更多