- 2021-10-20 发布 |

- 37.5 KB |

- 19页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

板金件和塑料件设计的工艺准则

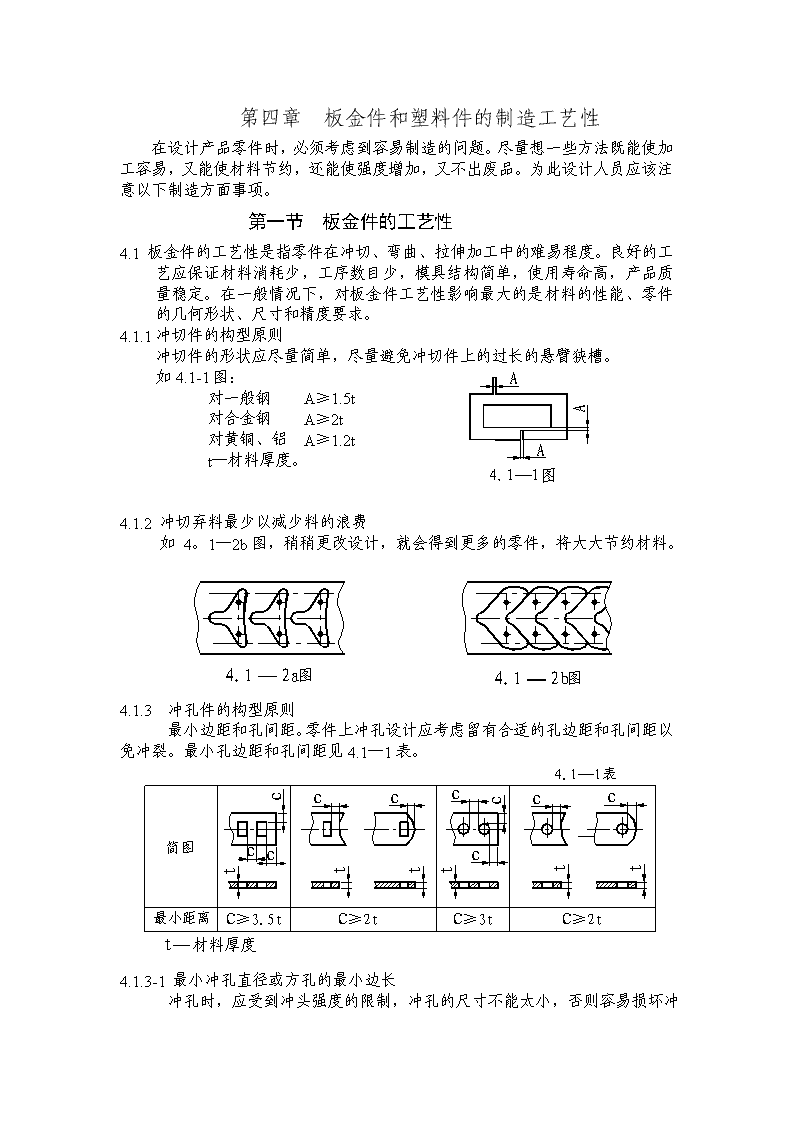

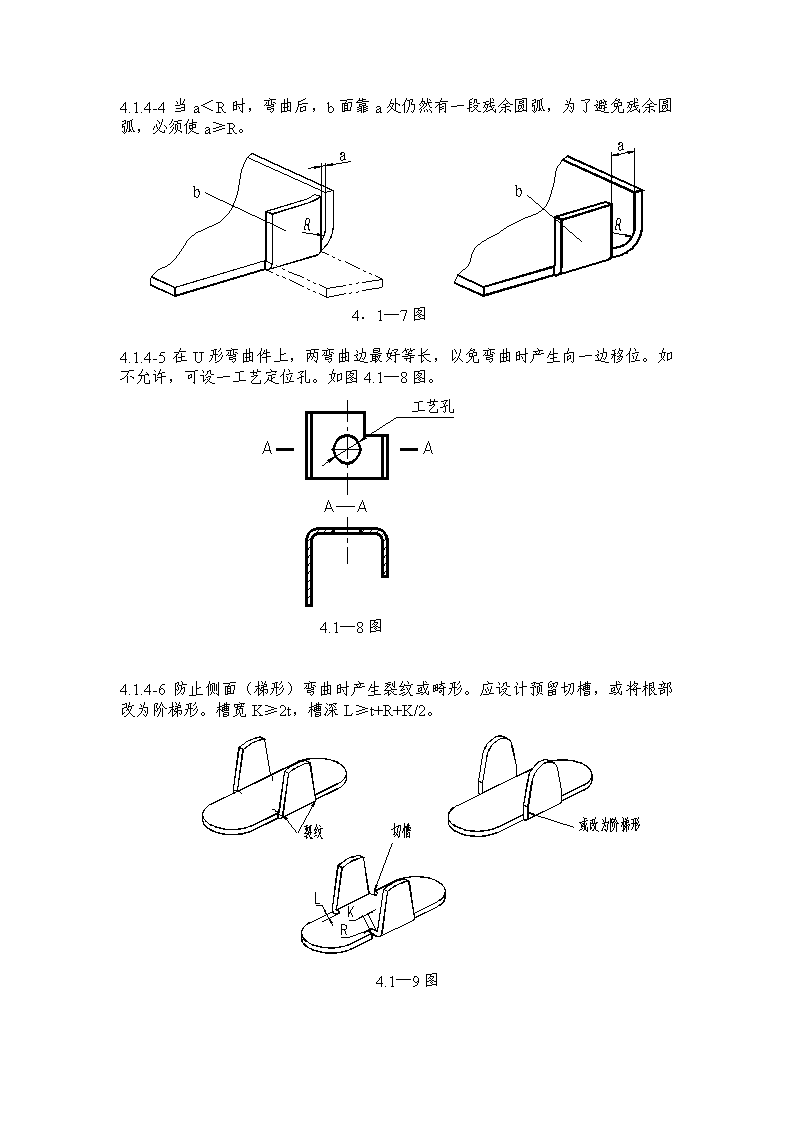

第四章 板金件和塑料件的制造工艺性 在设计产品零件时,必须考虑到容易制造的问题。尽量想一些方法既能使加工容易,又能使材料节约,还能使强度增加,又不出废品。为此设计人员应该注意以下制造方面事项。 第一节 板金件的工艺性 4.1 板金件的工艺性是指零件在冲切、弯曲、拉伸加工中的难易程度。良好的工艺应保证材料消耗少,工序数目少,模具结构简单,使用寿命高,产品质量稳定。在一般情况下,对板金件工艺性影响最大的是材料的性能、零件的几何形状、尺寸和精度要求。 4.1.1 冲切件的构型原则 冲切件的形状应尽量简单,尽量避免冲切件上的过长的悬臂狭槽。 如4.1-1图: 对一般钢 A≥1.5t 对合金钢 A≥2t 对黄铜、铝 A≥1.2t t—材料厚度。 4.1.2 冲切弃料最少以减少料的浪费 如 4。1—2b图,稍稍更改设计,就会得到更多的零件,将大大节约材料。 4.1.3 冲孔件的构型原则 最小边距和孔间距。零件上冲孔设计应考虑留有合适的孔边距和孔间距以免冲裂。最小孔边距和孔间距见4.1—1表。 4.1.3-1 最小冲孔直径或方孔的最小边长 冲孔时,应受到冲头强度的限制,冲孔的尺寸不能太小,否则容易损坏冲头。最小冲孔直径及最小边长见4.1—2表。 4.1—2表 t—材料厚度 4.1.3-2 冲切缺口原则 冲切缺口应尽量避免尖角,如4.1—3a图所示。尖角形式容易减短模具使用寿命,且尖角处容易产生裂纹。应改为如4.1—3b图所示。 R≥0.5t (t─材料厚度) 4.1—3a图 4.1—3b图 4.1.3 弯曲件的结构原则 4.1.4-1 板件最小弯曲半径 板件弯曲时,若弯曲处的圆角过小,则外表面容易产生裂纹。若弯曲圆角过大,因受到回弹的影响,弯曲件的精度不易保证。为此规定最小弯曲半径。见4.1-3表。 4.1—3表 材 料 最小弯曲半径(R) 冷轧板、电镀锌板、镀锌板 R≥2t 黄 铜 板 R≥1t 铝 合 金 板 R≥1.2t 4.1.4-2 弯曲的直边高度不宜过小,否则不易成形足够的弯矩,很难得到形状准确的零件。其值h≥R+2t方可。见4.1—5图。 4.1─5图 4.1─6图 4.1.4-3 弯曲边冲孔时,孔边到弯曲半径R中心的距离L不得过小,以免弯曲成型后会使孔变形。其值L≥2t方可。见4.1—6图。 4.1.4-4 当a<R时,弯曲后,b面靠a处仍然有一段残余圆弧,为了避免残余圆弧,必须使a≥R。 4.1—7图 4.1.4-5 在U形弯曲件上,两弯曲边最好等长,以免弯曲时产生向一边移位。如不允许,可设一工艺定位孔。如图4.1—8图。 4.1—8图 4.1.4-6 防止侧面(梯形)弯曲时产生裂纹或畸形。应设计预留切槽,或将根部改为阶梯形。槽宽K≥2t,槽深L≥t+R+K/2。 4.1—9图 4.1.4-7 防止圆角在弯曲时受压产生挤料后起皱,应设计预留切口。如室外机侧板(上端、下端)圆角处切口形式。 上端 下端 B与盖板厚度(t)相等 4.1—10a图 4.1—10b图 4.1.4-8 防止弯曲后,直角的两侧平面产生褶皱,应设计预留切口。 褶皱 4.1—11图 4.1.4-9 防止弯曲后,产生回弹的切口形式。 a≥1.5t (t—材料厚度) 4.1—12图 4.1.4-10 防止冲孔后,弯曲产生裂纹的切口形式。 裂纹 切口 4.1—13图 4.1.4-11 防止弯曲时,一边向内产生收缩。可设计工艺定位孔,或两边同时折弯,还可用增加幅宽的办法来解决收缩问题。 工艺孔 两边折弯 增加幅宽 4.1—14图 4.1.4-12 弯成直角的搭接形式。 B A A—A B A B—B 4.1—15图 4.1—16图 4.1.4-13 凸部的弯曲 若象a图那样弯曲线和阶梯线一致,有时会在根部开裂变形。所以使弯曲线让开阶梯线如图b,或设计切口如c、d那样。 r≥2t n=r a b c d m≥2t k≥1.5t L≥t+R+k/2 4.1—17图 4.1.4-14 防止弯曲时,弯曲面上的孔受力后会变形,孔边距(至底根部)其值A≥4方可。 鼓起 4.1—18图 4.1.3 拉深件的构形原则 a. 拉深件的形状应尽量简单、对称。 b. 拉深件各部分尺寸比例要恰当,尽量避免设计宽凸缘和深度大的拉深件。(D凸>3d,h≥2d)因为这类零件要较多的拉深次数。 c. 拉深件的圆角半径要合适,圆角半径尽量取大些,以利于成型和减少拉深次数。 4.1.5-1拉深件的圆角半径。 4.1—4表 4.1.5-2拉深件或弯曲件冲孔的合适位置。 4.1—19图 4.1.5-3 防止拉深时产生扭曲变形,A、B宽度应相等(对称)即A=B。 扭曲 A≠B A=B 4.1—20图 4.1.3 穿破件的构型原则 当搭接在一道工序中用冲切法制成90°的弯边时,选材要注意材质不宜太硬,否则易在直角弯折处破裂。应在弯边位置设计工艺切口,防止折角处破裂。 R≥2t A A A≥3 A-B≥0.5 L≥t+R+K/2 K≥2t A—A旋转 2 :1 4.1—21a图 4.1—21b图 4.1—21c图 4.1.4 提高零件强度的合理构型 4.1.7-1对较长的板金件为了提高其强度,应该设计加固筋。筋的形状、尺寸及适宜间距见4.1—5表。 4.1—5表 4.1.7-2 在弯曲件的弯角处再作弯折,能起到筋条的加强作用。角部处加强筋的形状、尺寸及筋间距见4.1—6表。 4.1—6表 L R1 R2 R3 H B 筋间距 12 6 9 5 3 16 60 15 7 12 6 4 20 70 (B—参考值) 4.1—22图 4.1.3 板金件常用自攻螺钉底孔、翻边孔直径及翻边高度。见4.1—7表。 4.1—7表 4.1.3 钻普通螺纹底孔的钻头直径。见4.1—8表。 4.1—8表 4.1.4 钻英制螺纹底孔的钻头直径。见4.1—9表。 4.1—9表 4.1.3 板金件的尺寸公差 公差是影响产品质量和价格的重要因素之一。在制造零件的时候,经验告诉我们,无论投入多少成本和时间,完全按图纸上标注的尺寸准确地加工出来几乎是不可能的。产品设计无论从性能上还是经济上都要满足用户的需要。从企业本身来说,也必须保持正常的利润。为此公差必须由产品的性能和经济两方面来决定。所以设计要充分掌握公差的原则。 4.1.11-1 冲切件的尺寸公差。见4.1—10表及4.1—23图、4.2—24图。 4.1—10表 基本尺寸 圆孔Φ(H12) 长度L(JS12) 下偏差 上偏差 极限偏差 ≤3 0 +0.10 ±0.05 >3~6 +0.12 ±0.06 >6~10 +0.15 ±0.075 >10~18 +0.18 ±0.09 >18~30 +0.21 ±0.105 >30~50 +0.25 ±0.125 >50~80 +0.30 ±0.15 >80~120 +0.35 ±0.175 >120~180 +0.40 ±0.20 >180~250 +0.46 ±0.23 >250~315 +0.52 ±0.26 >315~400 +0.57 ±0.285 >400~500 +0.63 ±0.315 >500~630 +0.70 ±0.35 >630~800 +0.80 ±0.40 >800~1000 +0.90 ±0.45 >1000~1250 +1.05 ±0.525 >1250~1600 +1.25 ±0.625 >1600~2000 +1.50 ±0.75 4.1—23图 4.1—24图 4.1.11-2 弯曲件的边高h直线尺寸公差。见4.1—11表及4.1—25图。 4.1—25图 4.1—11表 弯边高度h ≤10 >10~18 >18~30 >30~50 >50~120 >120~250 >250 极限偏差 材料厚度 ≤1 ±0.18 ±0.215 ±0.26 ±0.31 ±0.435 ±0.57 ±0.65 >1~2 ±0.215 ±0.26 ±0.31 ±0.435 ±0.57 ±0.65 ±0.77 注:弯曲边长L直线尺寸公差按4.1—10表规定。 4.1.11-3 弯曲件的角度公差。见4.1—12表及4.1—26图。 4.1—26图 4.1—12表 角短边的长度L 非配合角度偏差 Δa 最小角 度差 Δa 角短边的长度 L 非配合角度偏差 Δa 最小角度偏差 Δa >30~50 ±2° ±45′ >260~360 ±30′ ±15′ >50~80 ±1°30′ ±30′ >360~500 ±25′ ±12′ >80~120 ±1° ±25′ >500~630 ±22′ ±10′ >120~180 ±50′ ±20′ >630~800 ±20′ ±9′ >180~260 ±40′ ±18′ >800~1000 ±20′ ±8′ 4.1.11-4拉深件的高度h尺寸公差。见4.1—13表及4.1—27图。 4.1—27图 4.1—13表 拉深高度 h 材 料 厚 度 t 0.5 0.5~1 1~1.5 1.5~2 2~2.5 2.5~3 极 限 公 差 3 ±0.15 ±0.18 ±0.21 ±0.25 ±0.30 ±0.33 3~6 ±0.18 ±0.21 ±0.25 ±0.30 ±0.33 ±0.36 6~10 ±0.21 ±0.25 ±0.30 ±0.33 ±0.36 ±0.40 10~18 ±0.25 ±0.30 ±0.33 ±0.36 ±0.40 ±0.45 18~30 ±0.30 ±0.33 ±0.36 ±0.40 ±0.45 ±0.51 30~50 ±0.46 ±0.50 ±0.60 ±0.70 ±0.90 ±1.10 50~80 ±0.5 ±0.60 ±0.70 ±0.90 ±1.10 ±1.30 80~120 ±0.7 ±0.80 ±0.90 ±1.10 ±1.30 ±1.50 注:拉深边长L直线尺寸公差按4.1—10表规定。 4.1.11-5 冲切件的断面粗糙度。见4.1—14表。 4.1—14表 材料厚度t ≤1 >1~2 >2~4 粗糙度 4.1.11-6 冲切件的毛刺允许高度。见4.1—15表。 4.1—15表 材料厚度t 试 模 批量生产 ~0.35 ≤0.015 ≤0.05 0.5~1.2 ≤0.03 ≤0.1 1.5~2.5 ≤0.05 ≤0.15 3~4 ≤0.06 ≤0.18 第二节 注塑件的工艺性 4.2 注塑件设计的一般原则: a.充分考虑塑料件的成型工艺性,如流动性: b.塑料件的形状在保证使用要求的前提下,应有利于充模,排气,补缩,同时 能适应高效冷却硬化; c.塑料设计应考虑成型模具的总体结构,特别是抽芯与脱出制品的复杂程度, 同时应充分考虑到模具零件的形状及制造工艺,以便使制品具有较好的经 济性; d.塑料件设计主要内容是零件的形状、尺寸、壁厚、孔、圆角、加强筋、螺 纹、嵌件、表面粗糙度的设计。 4.2.1壁厚 塑料件壁厚设计与零件尺寸大小、几何形状和塑料性质有关。 塑料件的壁厚决定于塑料件的使用要求,即强度、结构、尺寸稳定性以及装配等各项要求,壁厚应尽可能均匀,避免太薄,否则会引起零件变形,产品壁厚一般 2~4mm。小制品可取偏小值,大制品应取偏大值。 4.2.1.1 塑料件相邻两壁厚应尽量相等,若需要有差别时,相邻的壁厚比应满足以下要求: t :t1≤1.5 ~ 2 4.2.1.2 塑料凸肩H与壁厚t之间关系如图4.2-2中,图a中H>t,则造成塑料件的厚度不均匀,应改图b所示,H≤t可使塑料件壁厚不均匀程度减少。 4.2.2过渡圆角 为了避免应力集中,提高强度和便于脱模,零件的各面连接处应设计过渡 圆角。零件结构无特殊要求时,在两面折弯处应有圆角过渡,一般半径不小于0.5~1mm,R≥t。 4.2.2.1内外圆角半径 零件内外表面的拐角处设计圆角时,应保证零件壁厚均匀一致,图中以R为内圆角半径,R1为外圆角半径,t为零件的壁厚. 4.2.3加强筋 为了确保零件的强度和刚度,而又不使零件的壁厚过大,避免零件变形,可在零件的适当部位设置加强筋。 L=(1~3)a b=(0.5~1)a R=(0.125~0.25)a θ=2°~ 4° 当a≤2mm时,可选择a=b。 4.2.3.1筋的高度与圆角半径. 表 4.2-1 h 6 6~13 13~19 19以上 R 0.8~1.5 1.5~3 3~5 6~7 4.2.3.2 设计加强筋时,应使中间筋低于外壁0.5~1mm,以减少支承面积,达到平直要求。 4.2.4孔的设计 孔的周壁厚会影响到孔壁的强度。孔口与塑件边缘间距离a不应小于孔径,并不小于零件壁厚t的0.25倍。孔口间的距离b不宜小于孔径0.75倍,并不小于3mm。 4.2.4.1 孔的周壁厚H和突起部分的壁厚c和高度h、h与c之比不能超过3, 如图 其尺寸可参考表4.2-2 表4.2-2 D ~3 >3~6 >6~10 >10~18 >18~30 >30~50 H 和 C 1 1.5 2.5 3.5 4 5 4.2.4.2 孔深h≤2d情况下的最小直径 材料 PA 其它 玻璃纤维 塑压件 d(min) 0.5 0.8 1 1.5 4.2.5螺纹 内螺纹直径不能小于2mm,外螺纹直径不能小于4mm.螺距不小与0.5mm.螺纹的拧合长度一般不大于螺纹直径的1.5倍,为了防止塑料螺纹的第一扣牙崩裂,并保证拧入,必须在螺纹的始端和末端留有0.2~0.8mm的圆柱形.并注意:塑料件螺纹不能有退刀槽,否则无法脱模。 4.2.6 嵌件 嵌入塑料件的零件,叫做嵌件.由于用途不同,嵌件的形式不同,材料也不同. 但使用最多的是金属嵌件.它的优点是提高塑料制品的机械强度、磨损寿命、尺寸的稳定性和精度。 4.2.6.1嵌件外塑料层最小厚度 表4.2-4 嵌件直径D ≤4 >4~8 >8~12 ≥12~16 ≥16 最小壁厚t ≥1.5 ≥2 ≥3 ≥4 ≥5 4.2.6.2 回旋体的轴及轴套嵌件形式。塑料层最小壁厚参照表4.2-4 4.2.7 压花 塑料件的周围上滚花,也可以压制。 滚花必须是直的,并与脱模方向一致,滚花的尺寸可参考表4.2-5 直径D ≤18 >18~50 >50~80 >80~120 ≤18 >18~50 >50~80 >80~120 齿距t 1.2~1.5 1.5~2.5 2.5~3.5 3.5~4.5 4R 半径R 0.2~0.3 0.3~0.5 0.5~0.7 0.7~1 0.3~1 0.5~4 1.5~5 2~6 齿高h ≈0.86t 0.8R 4.2.8塑料件常用自攻螺钉预留底孔直径选择 注: 1. 2.一般情况应选用a图结构,特殊情况可选b图结构; 表4.2-6 螺纹规格 φ D ST 2.2 1.7 5 ST 2.9 2.4 6 ST 3.5 2.9 7 ST 4.2 3.4 9 ST 4.8 4.2 11 (KT-28) 4X10 3.3 9 4.2.9 塑料尺寸公差值 表4.2-7 基本尺寸 (mm) 等 级 1 2 3 4 5 6 7 8 (mm) ≥3 0.04 0.06 0.09 0.14 0.22 0.36 0.46 0.56 >3~6 0.04 0.07 0.10 0.16 0.24 0.40 0.50 0.64 >6~10 0.05 0.08 0.11 0.18 0.26 0.44 0.54 0.70 >10~14 0.05 0.09 0.12 0.20 0.30 0.48 0.60 0.76 >14~18 0.06 0.10 0.13 0.22 0.34 0.54 0.66 0.84 >18~24 0.06 0.11 0.15 0.24 0.38 0.60 0.74 0.94 >24~30 0.07 0.12 0.16 0.26 0.42 0.66 0.82 1.04 >30~40 0.08 0.14 0.18 0.30 0.46 0.74 0.92 1.18 >40~50 0.09 0.16 0.22 0.34 0.54 0.86 1.06 1.36 >50~65 0.11 0.18 0.26 0.40 0.62 0.96 1.22 1.58 >65~80 0.13 0.20 0.30 0.46 0.70 1.14 1.44 1.84 >80~100 0.15 0.22 0.34 0.54 0.84 1.34 1.66 2.10 >100~120 0.17 0.26 0.38 0.62 0.96 1.54 1.94 2.40 >120~140 0.19 0.30 0.44 0.70 1.08 1.76 2.20 2.80 >140~160 0.22 0.34 0.50 0.78 1.22 1.98 2.40 3.10 >160~180 0.38 0.56 0.86 1.36 2.20 2.70 3.50 >180~200 0.42 0.60 0.96 1.50 2.40 3.00 3.80 >200~225 0.46 0.66 1.06 1.66 2.60 3.30 4.20 >225~250 0.50 0.72 1.16 1.82 2.90 3.60 4.60 >250~280 0.56 0.80 1.28 2.00 3.20 4.00 5.10 >280~315 0.62 0.88 1.40 2.20 3.50 4.40 5.60 >315~355 0.68 0.98 1.56 2.40 3.90 4.90 6.30 >355~400 0.76 1.10 1.74 2.70 4.40 5.50 7.00 >400~450 0.85 1.22 1.94 3.00 4.90 6.10 7.80 >450~500 0.94 1.34 2.20 3.40 5.40 6.70 8.60 注:1.表中公差数值用于基准孔取(+)号,用于基轴取(-)号; 2.表中公差数值用于非配合孔取(+)号, 用于非配合轴取(-)号, 用于非配 合长度取(±)号 4.2.10 塑料件成型质量问题和原因分析 质 量 问 题 原 因 分 析 1.飞边 1. 注模压力过大 2. 合模不紧 3. 模具分型面不干净 4. 塑料温度过高 5. 塑件在分型面上的投影面积超出机床允许范围 6. 模板弯曲变形 2.变形 1. 冷却时间不足 2. 模具温度过高或不匀 3. 顶杆位置不合理 4. 塑件厚度不匀 3.气泡 1. 原料中含有水份或其他易挥发物 2. 塑料温度过高或受热时间过长 3. 注射速度过快 4. 注射压力太小 5. 模具温度太低 6. 注射活塞退回太早 7. 料筒内混入空气 4.成型不足 1. 加料量不足 2.注射速度过慢 3.注射压力太小 4.模具温度太低 5. 料筒及喷嘴温度偏低 6. 塑件在分型面上的投影面积过大 7. 回料太多 8. 浇注系统截面积小 9. 模具排气不良 10.注射活塞退回太早 11.料筒喷嘴被杂物堵塞 5.裂纹 1. 退模斜度不够 2. 模具温度太低 3. 塑料冷却时间过长 4. 顶出装置倾斜或不平衡 5. 顶杆总截面太小 6. 嵌件未预热或温度不够 6.凹痕 1. 塑件壁厚不匀或太厚 2. 加料量不足 3. 料筒温度过高 4. 注射压力太小 5. 注射速度过慢 6. 浇注系统截面过小或浇口位置不合理 7. 注射及保压时间太短 质 量 问 题 原 因 分 析 7.表面波纹 1. 料筒温度太低 2. 注射速度过慢 1. 注射压力太小 2. 模具温度太低 3. 浇注系统截面过小 8.脱皮、分层 1. 不同塑料混杂 2. 同一塑料不同级别相混 9.熔接痕 1. 塑料温度太低 2. 模具温度太低 3. 注射速度过慢 4.注射压力太小 5.浇口太多 6.模具排气不良 10.银丝、斑纹 1.原料含水量过高 2.塑料温度太高 3. 注射压力太小 4. 浇注系统截面过小 5.树脂中含有低挥发物 11.黑点及条纹 1. 塑料已分解 2. 塑料碎屑卡在注射活塞与料筒之间 3. 模具主浇道与喷嘴吻合不良 4. 模具无排气孔 12.真空泡 1.模具温度偏低 1. 塑件壁厚过于不匀 2. 注射时间太短 13.冷块或僵块 1. 温度太低,塑化不匀 2. 混入杂质或不同品种级的塑料 3. 喷嘴温度太低 4. 没有冷料穴 5. 塑件的重量接近设备的额定值 6. 成型时间太短 14.尺寸不稳定 1. 设备的电气或液压系统不稳定 2. 成型周期不一致 3. 浇口截面过小 4. 加料量不匀 5. 塑件冷却时间太短 6. 工艺参数(温度、压力、时间)不稳定 7. 塑料颗粒大小不一 8. 回料与新料混合比例不匀 15.强度下降 1. 塑料分解或降聚 2. 成型温度太低 3. 塑料回用次数太多 4. 塑料含水量大 5. 塑料混入杂质 6. 模具温度太低查看更多