- 2021-10-20 发布 |

- 37.5 KB |

- 9页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

kV油纸绝缘电缆户外型终端头制作质量管理

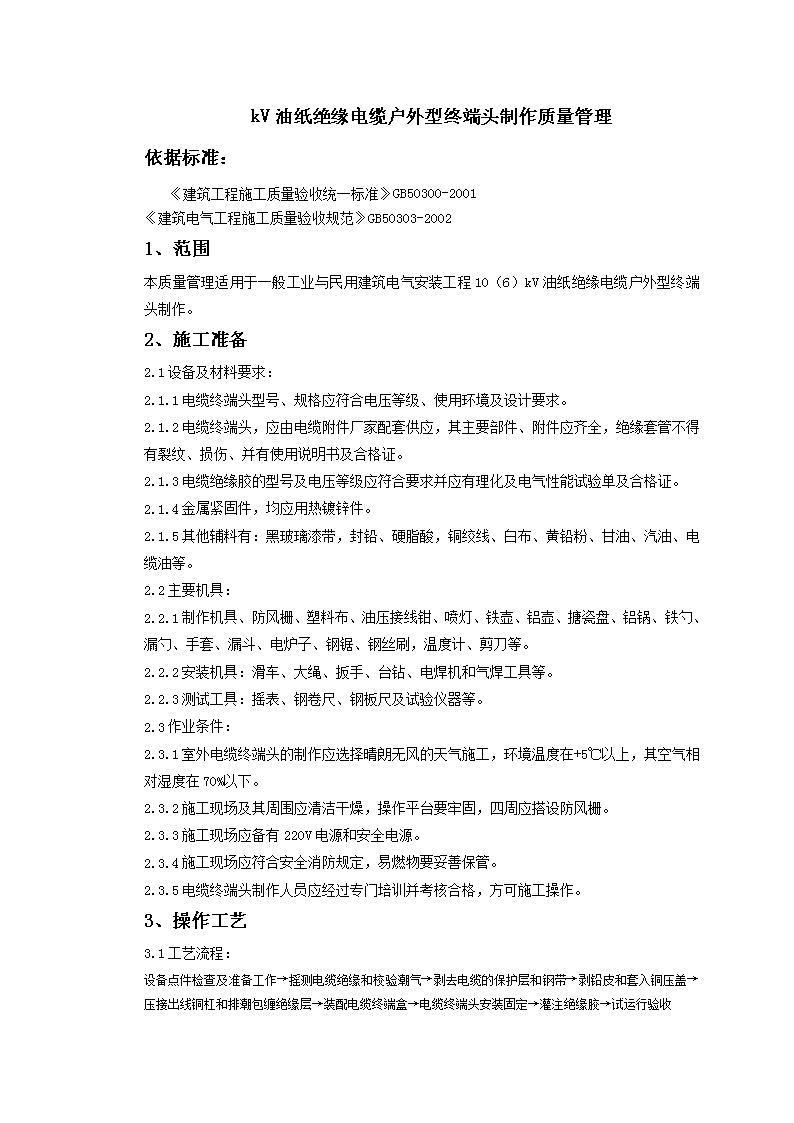

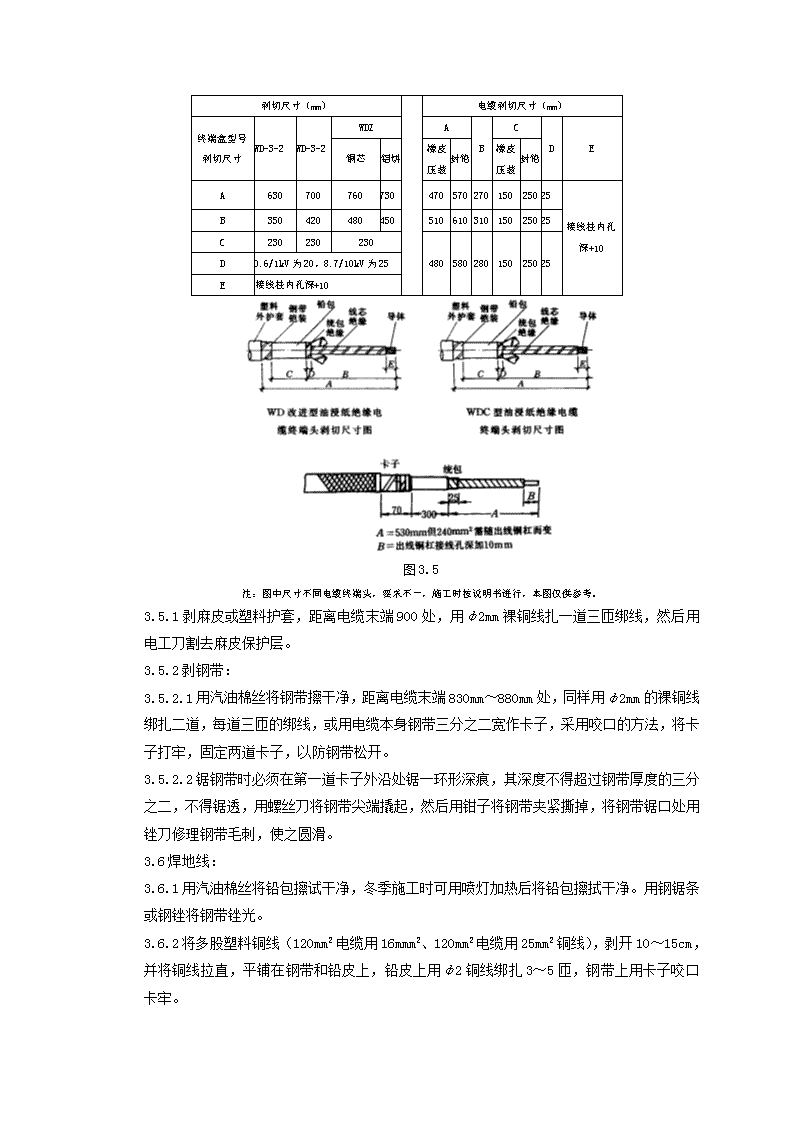

kV油纸绝缘电缆户外型终端头制作质量管理 依据标准: 《建筑工程施工质量验收统一标准》GB50300-2001 《建筑电气工程施工质量验收规范》GB50303-2002 1、范围 本质量管理适用于一般工业与民用建筑电气安装工程10(6)kV油纸绝缘电缆户外型终端头制作。 2、施工准备 2.1设备及材料要求: 2.1.1电缆终端头型号、规格应符合电压等级、使用环境及设计要求。 2.1.2电缆终端头,应由电缆附件厂家配套供应,其主要部件、附件应齐全,绝缘套管不得有裂纹、损伤、并有使用说明书及合格证。 2.1.3电缆绝缘胶的型号及电压等级应符合要求并应有理化及电气性能试验单及合格证。 2.1.4金属紧固件,均应用热镀锌件。 2.1.5其他辅料有:黑玻璃漆带,封铅、硬脂酸,铜绞线、白布、黄铅粉、甘油、汽油、电缆油等。 2.2主要机具: 2.2.1制作机具、防风栅、塑料布、油压接线钳、喷灯、铁壶、铝壶、搪瓷盘、铝锅、铁勺、漏勺、手套、漏斗、电炉子、钢锯、钢丝刷,温度计、剪刀等。 2.2.2安装机具:滑车、大绳、扳手、台钻、电焊机和气焊工具等。 2.2.3测试工具:摇表、钢卷尺、钢板尺及试验仪器等。 2.3作业条件: 2.3.1室外电缆终端头的制作应选择晴朗无风的天气施工,环境温度在+5℃以上,其空气相对湿度在70%以下。 2.3.2施工现场及其周围应清洁干燥,操作平台要牢固,四周应搭设防风栅。 2.3.3施工现场应备有220V电源和安全电源。 2.3.4施工现场应符合安全消防规定,易燃物要妥善保管。 2.3.5电缆终端头制作人员应经过专门培训并考核合格,方可施工操作。 3、操作工艺 3.1工艺流程: 设备点件检查及准备工作→摇测电缆绝缘和校验潮气→剥去电缆的保护层和钢带→剥铅皮和套入铜压盖→压接出线铜杠和排潮包缠绝缘层→装配电缆终端盒→电缆终端头安装固定→灌注绝缘胶→试运行验收 3.2电缆终端头制作按以下制作程序进行。从开始剥切到制作完毕必须连续进行,一次完成,以免受潮。 3.3设备点件检查及准备工作: 3.3.1开箱点件检查,应有施工单位与供货单位或建设单位(监理工程师)共同进行检查,并做好记录。 3.3.1.1电缆终端盒点件应根据设备技术资料或说明书进行,配件齐全,无损伤。 3.3.1.2电缆端头盒的型号必须符合设计要求,各配件相吻合。 3.3.2铜压盖及出线铜杠挂锡。拆下铜压盖,将封铅部分及出线铜杠接线孔内壁挂锡。 3.3.3将电缆终端盒内部用钢丝刷除去污物及铁锈,然后用布沾汽油连同瓷套管内外均擦试干净。 3.3.4准备好电缆终端盒全部密封垫,大盖采用橡皮垫或鸡毛纸垫,瓷套管及加剂孔均采用鸡毛纸垫。 3.3.5三只套管进行试装,应紧密无误。 3.3.6瓷套管与大盖结合缝处涂上黄铅粉与甘油调合胶,以便密封。 3.3.7加工好防扭抱箍、电缆固定支架。 3.4摇测电缆绝缘和校验潮气: 3.4.1将电缆封头打开,用2500V摇表摇测绝缘电阻,合格后进行校潮。 3.4.2进行校潮:自电缆末端锯下100mm的电缆,内外层撕下几条统包纸和芯线绝缘纸,分别放入140~150℃的电缆油内(如无电缆油可用变压器油及25%松香混合剂),如有潮气,油中将泛起气泡和发出嘶嘶的声音(图3.4.2)。 图3.4.2 另一种校潮方法是火烧法:将绝缘纸撕下,用火点燃,如有潮气,绝缘纸表面会起气泡和发出嘶嘶的声音。 3.4.3电缆绝缘纸有潮气浸入时,应逐段切除,直至校潮合乎要求为止。在校潮前将加工好的黑漆葛带放入140~150℃电缆油内、赶净潮气,放在漏勺内待用。 3.5剥去电缆的保护层(图3.5) 剥切尺寸(mm) 电缆剥切尺寸(mm) 终端盒型号 剥切尺寸 WD-3-2 WD-3-2 WDZ A B C D E 铜芯 铝饼 橡皮压装 封铅 橡皮压装 封铅 A 630 700 760 730 470 570 270 150 250 25 接线柱内孔深+10 B 350 420 480 450 510 610 310 150 250 25 C 230 230 230 480 580 280 150 250 25 D 0.6/1kV为20,8.7/10kV为25 E 接线柱内孔深+10 图3.5 注:图中尺寸不同电缆终端头,要求不一,施工时按说明书进行,本图仅供参考。 3.5.1剥麻皮或塑料护套,距离电缆末端900处,用φ2mm裸铜线扎一道三匝绑线,然后用电工刀割去麻皮保护层。 3.5.2剥钢带: 3.5.2.1用汽油棉丝将钢带擦干净,距离电缆末端830mm~880mm处,同样用φ2mm的裸铜线绑扎二道,每道三匝的绑线,或用电缆本身钢带三分之二宽作卡子,采用咬口的方法,将卡子打牢,固定两道卡子,以防钢带松开。 3.5.2.2锯钢带时必须在第一道卡子外沿处锯一环形深痕,其深度不得超过钢带厚度的三分之二,不得锯透,用螺丝刀将钢带尖端撬起,然后用钳子将钢带夹紧撕掉,将钢带锯口处用锉刀修理钢带毛刺,使之圆滑。 3.6焊地线: 3.6.1用汽油棉丝将铅包擦试干净,冬季施工时可用喷灯加热后将铅包擦拭干净。用钢锯条或钢锉将钢带锉光。 3.6.2将多股塑料铜线(120mm2电缆用16mmm2、120mm2电缆用25mm2铜线),剥开10~15cm,并将铜线拉直,平铺在钢带和铅皮上,铅皮上用φ2铜线绑扎3~5匝,钢带上用卡子咬口卡牢。 3.6.3焊地线,用喷灯将钢带和铅皮加温后,用硬脂酸清洗干净,并在钢带上涂以焊油,用封铅将地线焊牢,要求表面光滑,应焊接两层钢带,不应虚焊。 3.7剥铅、胀铅和套入铜压盖: 3.7.1剥铅:剥铅前套入铜压盖。在电缆末端530mm处,在铅包上用电工刀刻一环形深痕,其深度不得超过铅包厚度的二分之一,然后用剥铅刀在电缆的末端至环形痕间进行剥铅。具体做法:用电工刀从环形痕处往末端划两条平行深痕,其深度为铅包厚度的二分之一,两线距离约10mm,然后从末端将铅条撕去,再将铅包剥除(图3.7.1)。 图3.7.1 3.7.2胀铅:见图2-9,顺统包纸的缠绕方向与胀铅口成30°~45°,将铅包胀成45°喇叭口,要光滑、对称无毛刺。胀喇叭口示意图见3.7.2。 图3.7.2 3.7.3解除统包绝缘纸,从胀铅口往外,在统包纸上包缠25mm长的临时油浸纱带约5层,从终端至油浸纱带边缘用手撕去统包绝缘纸,其后用电工刀割去填料,注意下刀方向应使刀滑脱时不致损伤芯线绝缘纸。 3.7.4掰芯线:见图3.7.4,一只手用力握住芯线根部,另一只手轻轻地掰开芯线,不得用力过猛,以免损伤芯线,芯线分开后,用干净的手拆棉丝蘸酒精擦去电缆油,顺电缆芯绝缘纸缠绕的方向,用油浸纱带以半重叠法包缠一层临时保护包布,油浸纱带包至离电缆末端的距离等于出线铜杠孔的深度加10mm。在三芯分开处至统包再缠一屋油浸纱带。 图3.7.4 3.8压接出线铜杠排潮气和包缠绝缘层: 3.8.1切去各芯线末端的绝缘纸,切去的长度等于出线铜杠孔深度加10mm(切时不可伤坏线芯),然后用纱布除掉芯线上的氧化层,用棉丝蘸汽油擦去污物,再用专用的缩径油压接线钳压牢。 3.8.2拆除临时油浸纱带及相色纸,拆除各芯线上的临时油浸纱带(统包纸上的不拆)把每相的相色纸撕掉。 3.8.3包缠油浸黑漆隔带:在各芯线上顺电缆纸绝缘缠绕的方向,以半重叠法包缠4层。在三芯分叉处向上200mm处以半重叠法再包4层。 3.8.4排除潮气:将统包纸上的临时油浸纱带拆除,换用黑漆隔带,共八层使之平滑,并扎紧在三芯根部,用加温电缆油从电缆根部往芯线末端浇进行排潮。 3.9装配电缆终端盒与封铅(图3.9.1、图3.9.2)。 图3.9.1 图3.9.2 3.9.1装配电缆终端盒:将终端盒大盖上的橡皮垫表面涂上一层酚醛胶合漆,把终端盒下半只套入电缆,根据相位分别套入上盖与瓷套管中,出线铜杠头分别穿出瓷套管后,将下半只终端盒用螺丝拧紧(须注意垫料的正确位置),把出线铜杠的橡皮垫圈、铜垫圈及铜帽装紧。 3.9.2封铅:摆好电缆终端盒并封铅,使电缆终端盒中心与电缆的中心线重合,并放平稳,打开加剂也螺帽,进行封铅。先用喷灯烘烤封铅处,并用脂及精去污。封铅滴铅法:用喷灯将封铅烤化,均匀地镀在铅包和铜压盖上,然后把封铅烤成糊状,并用揩布使铅成型光滑,然后用脂及精(又叫硬脂酸)冷却去污。封铅时间不得过长,必须在15~20min内做完。封铅焊料配比:铅65%,锡35%。 3.9.3密封:在电缆终端头起吊之前,用黄铅粉及甘油调剂成糊状,将终端大盖结合处涂满,以防进潮气,最后安装已加工好的防扭抱箍。 3.10电缆终端盒的安装固定:将事先加工好的抱箍和支架按设计及规范进行安装。用滑车和大绳将电缆终端盒吊起,并固定牢靠。 3.11灌注绝缘胶: 3.11.1灌注绝缘胶的耐压等级必须和电缆相符,并有试验技术资料及出厂合格证。 3.11.2操作人员必须做好安全防护措施,高空作业上下要密切配合。 3.11.3灌注绝缘胶时,将瓷套管上端的螺母和防雨帽拆下来,活动一下铜螺栓芯线,使四周均有空隙,以便灌注时排出空气。 3.11.4灌胶前应将电缆头外壳加温到60~70℃,然后将加热到180~190℃绝缘胶灌入壳体内。 3.11.5为使胶灌的饱满,在灌胶孔上装一个长颈漏斗,漏斗上部放一个筛子,以便过滤,灌胶方法见图3.11.5。 图3.11.5 3.11.6电缆胶通常分三次浇灌。第一次灌至瓷套管以下,待冷却到60℃左右时第二次灌至瓷瓶上口,胶全部冷却后补灌一次。然后取下漏斗,将外壳胶清理干净,拧紧灌胶孔的螺帽。 3.11.7检查一下电缆头外壳各部位的螺丝是否已拧紧,但不要过力,最后在外壳上刷一道防腐漆。 3.12试运行验收: 3.12.1电缆头制作完毕后,按要求由试验部门做耐压和测试试验。 3.12.2验收:送电空载试运行24h,无异常现象,办理验收手续交建设单位使用。 4、质量标准 4.1主控项目 4.1.1高压电力电缆直流耐压试验必须按本规范第3.1.8条的规定交接试验合格。 4.1.2低压电线和电缆,线间和线对地间的绝缘电阻值必须大于0.5MQ。 4.1.3铠装电力电缆头的接地线应采用铜绞线或镀锡铜编织线,截面积不应小于表4.1.3的规定。 表4.1.3电缆芯线和接地线截面积(mm2) 电缆芯线截面积 接地线截面积 120及以下 16 150及以下 25 注:电缆芯线截面积16mm2及以下,接地线截面积与电缆芯线截面积相等。 4.1.4电线、电缆接线必须准确,并联运行电线或电缆的型号、规格、长度、相位应一致。 4.2一般项目 4.2.1芯线与电器设备的连接应符合下列规定: 1截面积在1Omm2及以下的单股铜芯线和单股铝芯线直接与设备、器具的端子连接: 2截面积在2.5mm2及以下的多股铜芯线拧紧搪锡或接续端子后与设备、器具的端子连接; 3截面积大于2.5mm2的多股铜芯线,除设各自带插接式端子外,接续端子后与设备或器具的端子连接:多股铜芯线与插接式端子连接前,端部拧紧搪锡; 4多股铝芯线接续端子后与设备、器具的端子连接; 5每个设备和器具的端子接线不多于2根电线。 4.2.2电线、电缆的芯线连接金具(连接管和端子),规格应与芯线的规格适配,且不得采用开口端子。 4.2.3电线、电缆的回路标记应清晰,编号准确。 5、成品保护 5.1制作电缆头时,对易损件要轻放,操作时要小心,防止碰坏电缆头的瓷套管等易损件。 5.2在紧固电缆头的各处螺丝时,防止用力过猛损坏部件。 5.3起吊电缆头前,把防扭抱箍安装好,并备有保护绳,以免损伤电缆和碰坏磁套管,固定电缆时要垫好橡皮或铅皮。 6、应注意的质量问题 6.1在制作电缆头的全过程中,要保持清洁,油浸纱带和黑漆隔带要放在铝锅内加盖,随用随取,手上的潮气要擦净。工具要放在干净的瓷盘中。 6.2电缆芯线绝缘纸不能损伤,特别是在三芯分开掰弯时,不能用力过猛,在包缠绝缘层时,更不许来回掰动芯线。 6.3封铅速度要快,否则会影响电缆的绝缘强度。烘烤铅包时,火焰要均匀,以免损坏铅包。 6.4灌注电缆胶时,温度要控制好,温度过高会损坏绝缘纸,温度过低灌注不实。 7、质量记录 7.1产品合格证。 7.2电缆试验报告单。 7.3设备材料检验记录。 7.4电缆膏试验报告单。 7.5自互检记录。 7.6设计变更洽商记录。 8、安全标准 9、环保措施查看更多