- 2021-05-14 发布 |

- 37.5 KB |

- 15页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

钢结构工程技术交底

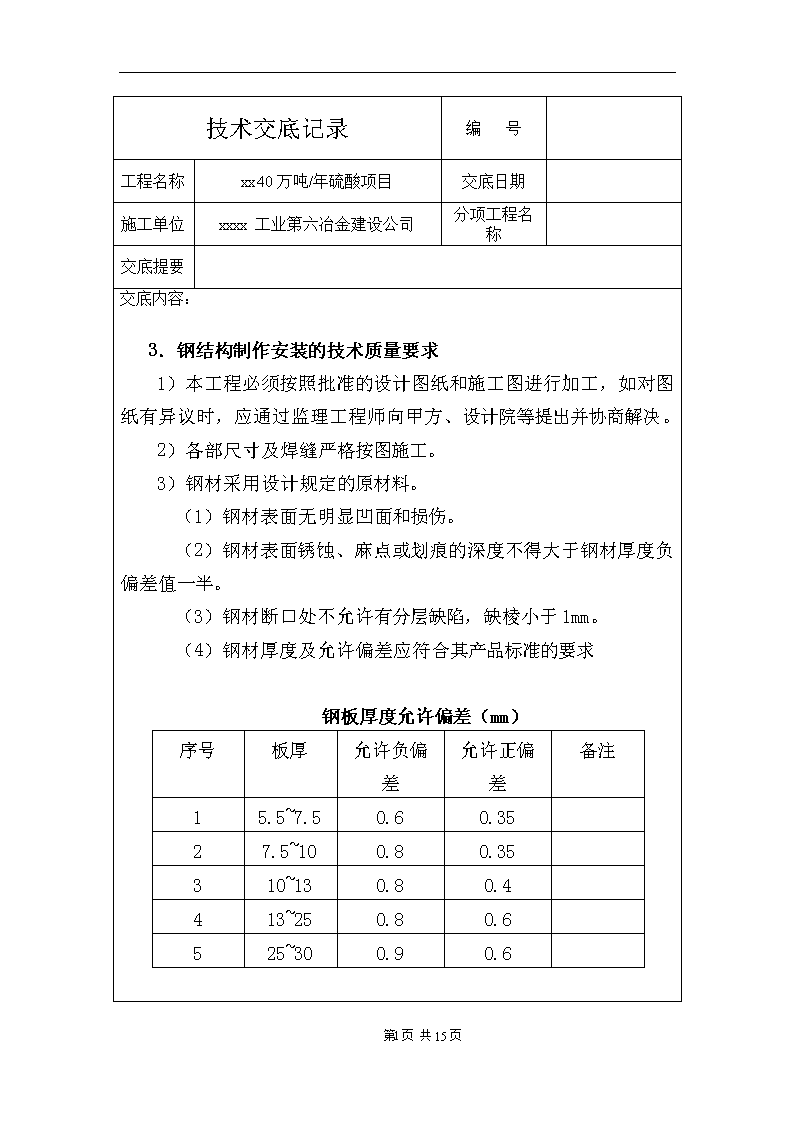

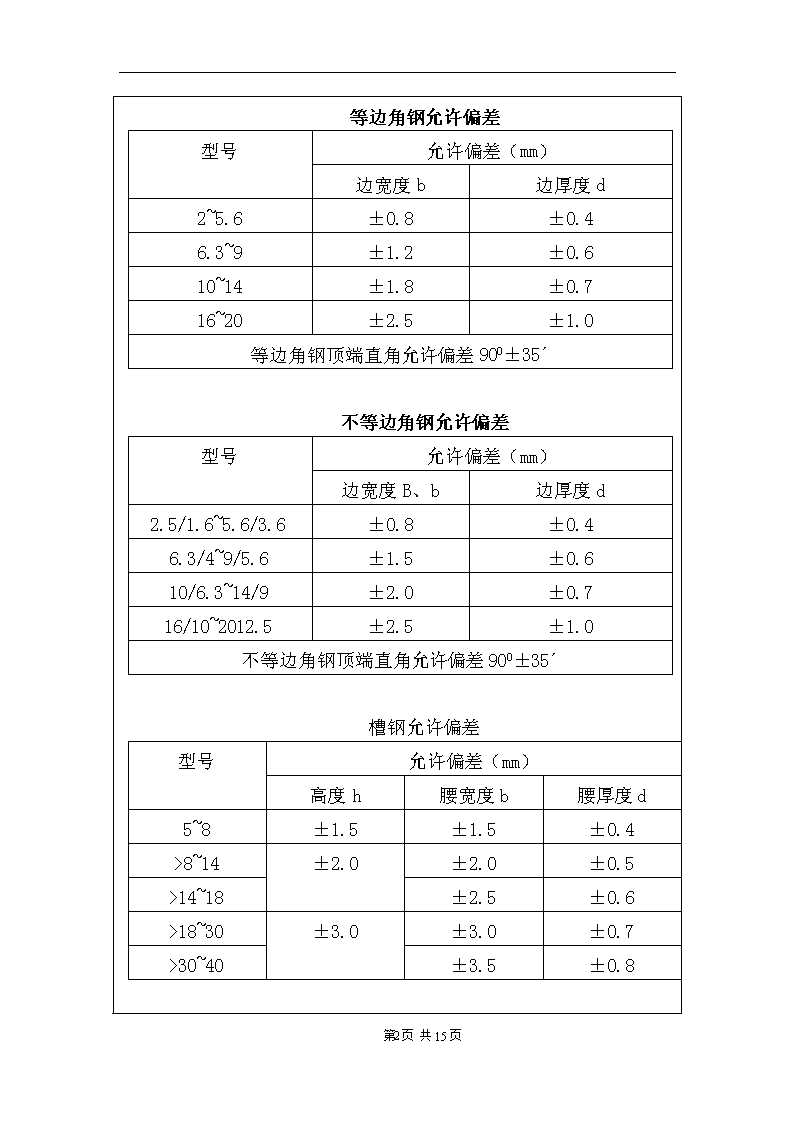

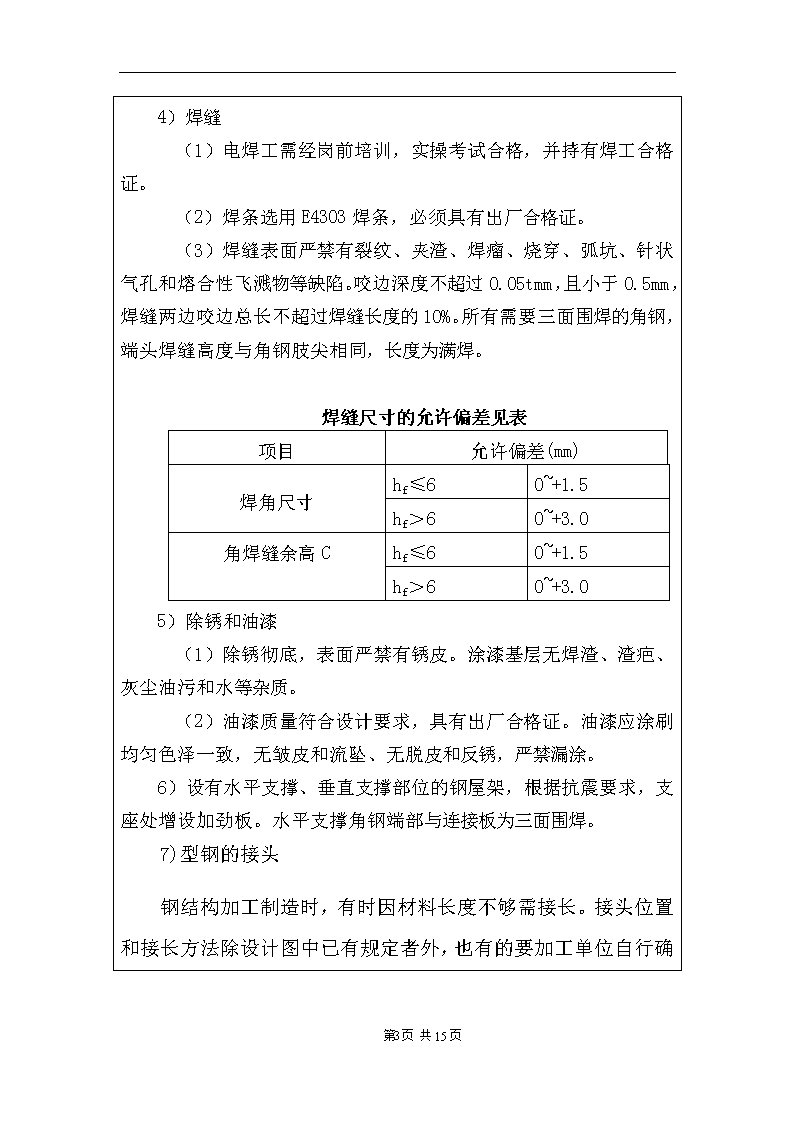

技术交底记录 编 号 工程名称 xx40万吨/年硫酸项目 交底日期 施工单位 xxxx工业第六冶金建设公司 分项工程名称 交底提要 交底内容: 3.钢结构制作安装的技术质量要求 1)本工程必须按照批准的设计图纸和施工图进行加工,如对图纸有异议时,应通过监理工程师向甲方、设计院等提出并协商解决。 2)各部尺寸及焊缝严格按图施工。 3)钢材采用设计规定的原材料。 (1)钢材表面无明显凹面和损伤。 (2)钢材表面锈蚀、麻点或划痕的深度不得大于钢材厚度负偏差值一半。 (3)钢材断口处不允许有分层缺陷,缺棱小于1mm。 (4)钢材厚度及允许偏差应符合其产品标准的要求 钢板厚度允许偏差(mm) 序号 板厚 允许负偏差 允许正偏差 备注 1 5.5~7.5 0.6 0.35 2 7.5~10 0.8 0.35 3 10~13 0.8 0.4 4 13~25 0.8 0.6 5 25~30 0.9 0.6 15 第 页 共15页 等边角钢允许偏差 型号 允许偏差(mm) 边宽度b 边厚度d 2~5.6 ±0.8 ±0.4 6.3~9 ±1.2 ±0.6 10~14 ±1.8 ±0.7 16~20 ±2.5 ±1.0 等边角钢顶端直角允许偏差900±35´ 不等边角钢允许偏差 型号 允许偏差(mm) 边宽度B、b 边厚度d 2.5/1.6~5.6/3.6 ±0.8 ±0.4 6.3/4~9/5.6 ±1.5 ±0.6 10/6.3~14/9 ±2.0 ±0.7 16/10~2012.5 ±2.5 ±1.0 不等边角钢顶端直角允许偏差900±35´ 槽钢允许偏差 型号 允许偏差(mm) 高度h 腰宽度b 腰厚度d 5~8 ±1.5 ±1.5 ±0.4 >8~14 ±2.0 ±2.0 ±0.5 >14~18 ±2.5 ±0.6 >18~30 ±3.0 ±3.0 ±0.7 >30~40 ±3.5 ±0.8 15 第 页 共15页 4)焊缝 (1)电焊工需经岗前培训,实操考试合格,并持有焊工合格证。 (2)焊条选用E4303焊条,必须具有出厂合格证。 (3)焊缝表面严禁有裂纹、夹渣、焊瘤、烧穿、弧坑、针状气孔和熔合性飞溅物等缺陷。咬边深度不超过0.05tmm,且小于0.5mm,焊缝两边咬边总长不超过焊缝长度的10%。所有需要三面围焊的角钢,端头焊缝高度与角钢肢尖相同,长度为满焊。 焊缝尺寸的允许偏差见表 项目 允许偏差(mm) 焊角尺寸 hf≤6 0~+1.5 hf>6 0~+3.0 角焊缝余高C hf≤6 0~+1.5 hf>6 0~+3.0 5)除锈和油漆 (1)除锈彻底,表面严禁有锈皮。涂漆基层无焊渣、渣疤、灰尘油污和水等杂质。 (2)油漆质量符合设计要求,具有出厂合格证。油漆应涂刷均匀色泽一致,无皱皮和流坠、无脱皮和反锈,严禁漏涂。 6)设有水平支撑、垂直支撑部位的钢屋架,根据抗震要求,支座处增设加劲板。水平支撑角钢端部与连接板为三面围焊。 7)型钢的接头 15 第 页 共15页 钢结构加工制造时,有时因材料长度不够需接长。接头位置和接长方法除设计图中已有规定者外,也有的要加工单位自行确定。 工厂接头按接头强度分为两种: (1).等强度接头,采用与构件截面承载力等强度所需的尺寸。如等肢和不等肢角钢的接头,即轴力等强度接头。 (2).按构件的计算内力确定的接头,当受力明确或用等强度接)头焊缝尺寸太长时,可按构件的计算内力直接计算确定。 (3).工厂接头的位置,按以下情况考虑:①在行架中,接头宜设在受力不大的节间内,或设在节点处。如设在节点处,为焊好构件与节点板,要加用不等肢的角钢连接。双拼角钢的两个接头有时也错开一个节间。②工字钢和槽钢梁,接头宜设在跨度中央1/3‾1/4范围内。工字钢和槽钢柱,接头位置不限。③经过计算,并能保证焊接质量者,其接头位置不受上述限制。 ⑴ 常用型钢的标准接头 常用角钢接头见下表. 等肢角钢的标准接头 表1 角钢 型号 连接角钢长度 间隙 焊缝高 角钢 型号 连接角钢长度 间隙 焊缝高 20×4 130 5 3.5 75×7 400 10 6 25×4 155 5 3.5 80×8 410 10 7 15 第 页 共15页 30×4 180 5 3.5 90×8 460 12 7 205 36×4 3.5 100×10 490 12 9 40×4 225 5 3.5 110×10 540 12 9 45×4 240 5 3.5 125×12 640 14 10 50×5 250 8 4.5 140×14 690 14 12 56×5 300 10 4.5 160×14 790 14 12 63×6 350 10 5 180×16 860 14 14 70×7 370 6 200×20 840 20 18 注:1、表中尺寸均为mm, 2、当角钢肢宽大于125mm时,考虑角钢受力均匀,对受拉杆件要求其两肢按下图方式斜切,两角钢间加设垫板,以减少截面的削弱。受压杆件可不斜切。在节点板处可不设垫板。 3、连接角钢的背与被连接角钢相贴合处应切削成弧形。 4.施工工艺和方法 4.1工艺流程 生产准备→材料实验及平台制作→原材矫正及放大样→号料→下料→成料平直→零件加工→组件加工→组件焊接→组件矫正→检验→制孔→总拼装→焊接→检验→翻身→焊接→矫正→检验→除锈→油漆→检验→出厂 4.2 材料采购、验收及试验 制作、加工所使用的原材料、焊接材料、涂装材料必须符合设计要求和现行标准规定。必须在合格分供方单位采购。除了有原材料出厂合格证外,必须对材料的质量情况进行验收和试验,并作好检查记录。 (1) 核对钢材的型号、规格、数量。 (2) 15 第 页 共15页 核对钢材质量证明是否与钢材上打的证明号相符。核对钢材各项指标是否符合要求。 (3) 核对钢材的规格尺寸是否在允许公差范围内。 (4)检查钢材锈蚀情况,其深度超过钢材厚度负偏差的一半时,不采购不使用。 (5)根据用料长度合理订货,减少不必要的拼接和损耗。 (6)在运输装卸中,不准抛扔,防止变形。 (7)钢材进厂后,分类码放整齐,标识清楚,保证提取方便并作好标识记录。 (8)钢材使用前,需按规定取样试验。试验合格后方可投入使用。 4.3钢屋架制作 钢屋架的钢材采用Q235B型钢,屋架上、下弦的用料必须采用不小于半榀屋架的整根角钢拼成。 1、加工平台制作 由于电解车间钢屋架跨度为27米。所以将钢屋架分两个半榀制作。钢屋架加工平台也按两个半榀屋架大样制作(平台尺寸为40*3.5米),平台西侧用做钢屋架制作,东侧用于各种支撑制作。在钢平台上方安装一台5吨龙门吊,龙门吊轨距10米,龙门吊内南侧钢平台用于拼接钢屋架,北侧用于钢屋架焊接场地.平台上下弦固定桩用∠90*8角钢,腹杆固定桩用∠80*6角钢焊成整体,用水平仪抄平后垫实固定。平台尺寸比钢屋架外缘每边宽出500mm,便于设置定位桩。 2、放样 根据施工图和钢屋架图集,按1:1比例在平台上用墨线弹出钢屋架各弦杆、腹杆和节点线及型钢边缘线。经项目部和监理工程师核对各部尺寸,检验无误后,设置定位桩。 放线时,要求起拱度高度65mm。起拱时,上下弦同时起拱。所有竖向杆件仍然垂直于水平线,而不垂直于下弦。所有样线都用样冲作出并用红油漆作永久性标识。 15 第 页 共15页 根据图纸尺寸作出各零件的样板和样杆。样板用铁皮制作,样杆用扁钢制作。样板和样杆上注明零件的编号、尺寸、数量、加工边、孔径等。 放样和样板、样杆的允许偏差应符合下表规定。 项目 允许偏差 平行线距离和分段尺寸 ±0.5mm 对角线差 1.0mm 宽度、长度 ±0.5mm 孔 距 ±0.5mm 加工样板的角度 ±20 需刨铣加工的工件每个加工边留5mm的加工余量. 3、原材料矫正 所有钢材在使用前要进行检查。若有变形要进行矫正。矫正后的允许偏差应符合表中规定。 钢材矫正后的允许偏差(mm) 项目 允许偏差 钢板的局部平面度 厚度≤14 1.5 厚度>14 1.0 型钢弯曲矢高 L/1000 5.0 角钢肢的垂直度 b/100双肢栓接角钢的角度不得大于900 4、号料 号料时认真检查核对材料规格。根据来料尺寸和用料尺寸统筹安排,合理配料,确定好焊接位置。接头尽量布置在受力较小的两端,按标准接头形式拼接。腹杆不能拼接。 15 第 页 共15页 号料需划出切割线、刨铣、钻孔等位置,同时打冲孔,标出零件编号。划线时应根据材料厚度加出切割余量。(厚δ≤10mm时为1~2mm;δ =10-20mm时为2.5mm;δ≥20mm时为3mm) 5、下料 钢板采用剪板机裁切,型钢采用气焊切割,实际切割线与号料线之间的偏差为±2mm。切割截面与钢材表面不垂直度小于或等于厚度的10%,且不大于2mm。气割及机械剪切的允许偏差应符合表中的规定。 清除毛刺、焊渣、溅斑、熔瘤,断口上不得有裂纹和大于1mm的缺棱。 气割的允许偏差 项目 允许偏差 零件宽度、长度 ±3.0 切割面平面度 0.05t且不大于2.0 割纹深度 0.3 局部缺口深度 1.0 注:T为切割面厚度。 下好的料要分类码放,标识清楚。对切割中产生的变形要进行平整矫直。 机械剪切的允许偏差 项目 允许偏差 零件宽度、长度 ±3.0 边缘缺棱 1.0 型钢端部垂直度 2.0 6、零件加工 对需要进行机加工的零件(连接耳板)进行铣边加工。 7、组件加工 15 第 页 共15页 由于钢屋架跨度大,焊接时很容易产生侧向弯曲和其它变形。若采用常规整体拼装焊接,则难度大,质量难以控制。该工程将整体制作工艺改为分件制作加工工艺,将上弦杆、下弦杆、支座单独加工装配。 上、下弦装配均在拼装模上进行。装配前对双角钢夹缝面除锈刷漆。装配时节点板与角钢肢面必须贴严。支座的装配应先划线,保证各板件位置准确和垂直度。为防止支座底板焊接变形,可做少量反变形预弯。 上、下弦的焊接在自选研制的滚动焊接模具上进行。弦杆的竖向和侧向均能受到控制,焊接后不会产生变形。转动模具的方向,使焊缝处最佳焊接位置,即成船形焊接。对上弦、下弦、底座在加工中产生的变形应进行检查矫正。 滚动焊接模具见如图所示。 8、制孔 在已矫直的上、下弦杆上划线制孔。划线应拉通尺,防止累计误差。每个孔心应打样冲点,用Φ23护圈画孔。允许偏差应符合表中规定。 螺栓孔径允许偏差(mm) 序号 螺栓孔直径 允许偏差 1 10~18 +0.18 0.00 2 18~30 +0.21 0.00 3 30~50 +0.25 0.00 15 第 页 共15页 螺栓孔孔距允许偏差(mm) 螺栓孔孔距范围 ≤500 501~1200 1201~3000 >3000 同一组内任意两孔间距离 ±1.0 ±1.5 ---- ---- 相邻两组的端孔间距离 ±1.5 ±2.0 ±2.5 ±3.0 9、总拼装 (1)总拼装在拼装平台上进行。由于下弦角钢小,要将下弦垫起,使其中心与上弦中心相对。对好上、下弦各节点在平台上的位置,用U型螺栓使上、下弦紧贴垂直于平台的定位桩。拼装各腹杆,使各腹杆紧贴定位桩后做定位焊接。定位桩应统一设在屋架大端侧,以便成形后脱模。 (2)将单独加工好的屋架上弦、下弦、腹杆、支座在总拼装平台上拼装焊接,平台上设置的定位桩可以控制轴线尺寸及外形尺寸,U型螺栓可以控制焊接变形。无需安排焊接顺序,可随意焊接也能控制焊接变形,减少成品矫正工作。 4.4其他钢结构 4.5焊接工艺 焊接前,对拼装尺寸进行复核检查。焊条使用前要进行烘焙,并作焊接试验合格后方可投入使用。电焊设备用BX1-500型手工电焊机。 1、定位焊缝技术要求见表 材料厚度(mm) 焊缝高度(mm) 焊缝长度 焊缝间距 δ=4~12 3-6 10~20 100~200 δ>12 6 15-30 200~300 15 第 页 共15页 定位焊电流比正常焊接电流提高10-15%,以减少间断焊时夹渣等缺点。交叉焊缝处应离开交叉点50mm左右,定位焊的起点和终点要考虑与正式焊接搭接,起点、终点要平缓。定位焊用 φ4.0焊条,焊接电流为180-230A。 2、正式焊接 第一层用φ3.2焊条,焊接电流为120A-160A。第二层和其它各层选用φ4.0焊条,电流为160-200A。 焊接前,对焊缝区进行认真处理,修整合格后方可施焊。多层焊接应连续施焊,其中每一层焊道施焊完毕后应及时清理。焊缝出现裂纹时,焊工不得擅自处理,应由技术人员查清原因后方可修补。焊缝接头应平滑过渡,不得出现弧坑。严禁在焊缝区以外的母材上打火引弧。 3、焊接变形的控制 尽可能采用小件组焊,矫正后再总装焊接。节点处先施焊变形可能较大的焊缝。焊长缝时,宜采用反向逆焊法或分层逆焊法。尽量对称施焊,多焊工同时施焊。对角变形的焊接可用反变形法。焊接时,在台座上设定位卡具强行控制。 4、每条焊缝施焊完毕后,经检验合格后方可打焊工钢印号码。 5、钢屋架制作完毕后应进行矫正,对制作中造成的焊疤、凹坑应予以补焊并铲磨平整。对临时支撑夹具应予以割险。铲磨后零件表面缺陷深度不得大于材料厚度公差的范围。 4.6涂装 除锈、油漆工作在质量检查部门对制作质量检验认可后进行。 钢材除锈采用电动钢丝刷打磨。表面只允许存留不能再清除轧制表皮。 1、涂料和喷涂厚度均应符合设计要求。一般应喷刷2~3遍,漆膜总厚度为125µm。配好的涂料不宜存放过久,使用时不得添加稀释剂。当设计对涂层厚度无要求时,宜涂刷4~5遍。 2、涂刷时的环境温度和相对湿度应符合涂料产品说明书的要求, 15 第 页 共15页 3、当产品说明书无要求时,环境温度宜在5~38℃之间,相对湿度不应大于85%。构件表面有结露时不得涂装。涂刷后期内不得淋雨。 4、施工图中注明不涂刷的部位不得涂刷。安装焊缝处应留出30~50mm, 暂不涂装。 5、涂刷均匀,无明显起皱、流挂,附着应良好。 6、涂装完毕后,应在构件上标注构件的原编号。 4.7成品堆放 成品堆放应防止变形。堆放场地应平整干燥,并备有足够的垫木、垫块。屋架应立放,与垂直面夹角应不小于85度。 5 组织机构 主要施工管理人员一览表 序号 姓名 职务 备注 1 队长 2 副队长 3 质检员 4 安全员 5 材料设备 6 保管员 6确保安全生产等的组织措施 6.1 确保安全生产的组织措施 1)建立安全保证体系 建立安全保证体系,与项目经理签订安全生产承包责任书,管理生产必须管理安全,安全管理渗透于全员、全方法、全过程,实现安全风险抵押,高度重视安全 2)安全生产目标 15 第 页 共15页 明确安全管理目标:杜绝重伤,死亡事故,千人负伤率控制在7‰以下。 3)安全管理制度 ① 严格执行国家有关规范、标准:《建筑工程施工现场用电安全规范》(GB50194-93)、《建筑机械使用安全技术规程》(JGJ33-86)、《施工现场临时用电安全技术规程》(JGJ46-88),《建筑施工安全检查评分标准》(JGJ59-99),以及《企业安全生产法》、内蒙古自治区有关安全生产法规制度。 ② 根据国家有关规范、标准制订各项安全管理制度,包电焊机、切割机、氧气及乙炔气体等易燃易爆品、安全用火、财务及贵重物品安全管理制度。 ③ 工程开工前,由项目部进行安全教育、交底,工程施工时,由项目专职安全检查员进行监督实施。 4)各分项工程安全技术措施 ① 施工前编制安全技术交底,采取安全围护防护措施,并设立醒目标志,防止误入、跌入。 雨季时采取用或留设排水沟、集水井防止雨水浸泡。 ② 安全教育培训,进行电焊作业时佩带安全防护罩、安全防护手套,严格按照机械操作规程执行,特殊工种必须持证上岗。 ③ 机电设备,小型机具必须有可靠的保护,接零、接地、漏电保护。所有用电装置、机电设备,应专人负责,定期维护。 ④ 施工现场临时用电,严格执行采用“三相五线制”。 ⑤ 雨季施工要做好用蓬布遮盖焊接, 凡进入现场人员必须戴安全帽,使用小型施工机具必须配置相应的劳保用品,项目部由安全部门定期检查劳保用品的发放和使用情况,设专职安检员巡视检查,若发现违犯安全操作规程,有权勒令停职检查反省。 15 第 页 共15页 5) 安全防火 a消防通道: 施工现场设置高度3.5m发上消防通道,消防通道不能环行时,应在适当地点修建回转道路。消防通道禁止随意占用。 b消防器材、设施 配备消火栓、水龙带,在其周围3m内不得存放任何物品,消防栓明显标志。进水主干管径不小于100mm。消防设施要能保证建筑物最高的灭火需要,临时消火栓要防寒防冻措施。 c用火管理 严格执行用火申报、审批制度,凡是电气焊及用明火及要有灭火措施的设备,周围有易燃管,由材料员专人看管。 进入工程的可燃材料,按工程计划限量进入,妥善贮存,并采取有效的防火措施。 d安全检查 项目部对施工现场的安全生产进行不定期的突击检查评分,执行国家和内蒙古自治区安全管理评分办法,对项目部安全责任人按安全承包责任书进行考核,没有完成的要加以重罚,完成好的给予奖励. 7环境保护及文明施工措施 7.1现场场容、场貌布置 1).现场布置 必须根据场地实际合理地进行布置,设施设备按现场布置图规定设置堆放,并随施工的不同阶段进行场地布置和调整。临时垃圾堆放场地必须封闭,并及时外运,以免影响院内环境。 2).道路与场地 15 第 页 共15页 必须始终保持道路畅通、平坦、整洁,不乱堆乱放,无散落物;建筑物周围应设专人浇水和打扫卫生,四周必须全天侯保持清洁;场地平整不积水,无散落的杂物及散物;场地排水成系统,并畅通不堵。建筑垃圾必须集中堆放,及时处理. 3)大堆材料 分类、集成堆放成方,底脚边用边清。材料归类成垛,堆放整齐。临时堆放场地符合标准,布局合理、安全、整洁、灰不外溢,渣不乱倒. 4)构配件及特殊材料、 各种构配件分类、分型、分规格堆放整齐,楞木垫头上下整齐稳定,堆放不超高。分类集中堆放,整齐成线。特殊材料均要按保管要求,加强管理,分门别类,堆放整齐. (1)设专职兼职人员进行巡视检查. (2)施工所需的料具、设备,随施工进度的需要随用随运,且堆放平稳。严禁从高处向下投掷物品,倒垃圾. (3)施工现场临时用电,严格按照《施工现场临时用电安全技术规程》要求执行. (4)施工时应注意天气异常变化,例如:五级以上大风,禁止从事油漆作业. (5)合理布置现场,保持清洁卫生,通畅良好,材料堆放整齐有序,减少互相干扰、污染 。 15 第 页 共15页 查看更多