- 2021-05-14 发布 |

- 37.5 KB |

- 6页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

超前小导管首件工程技术交底

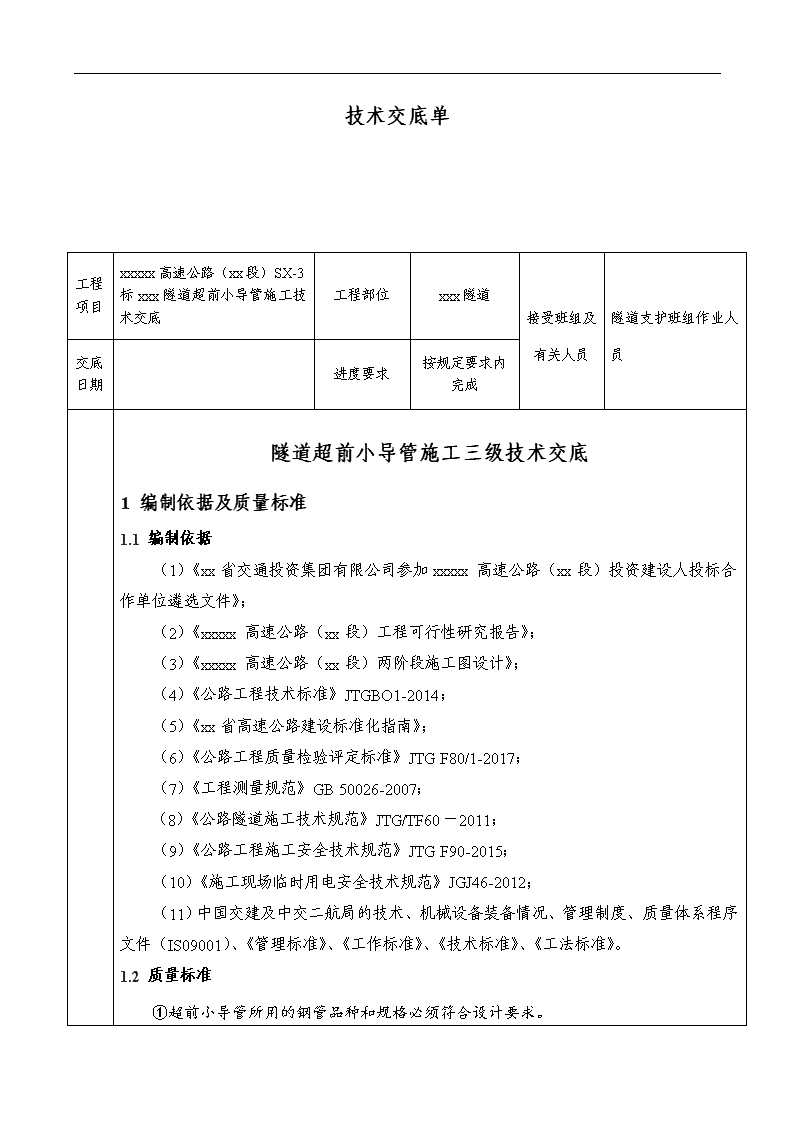

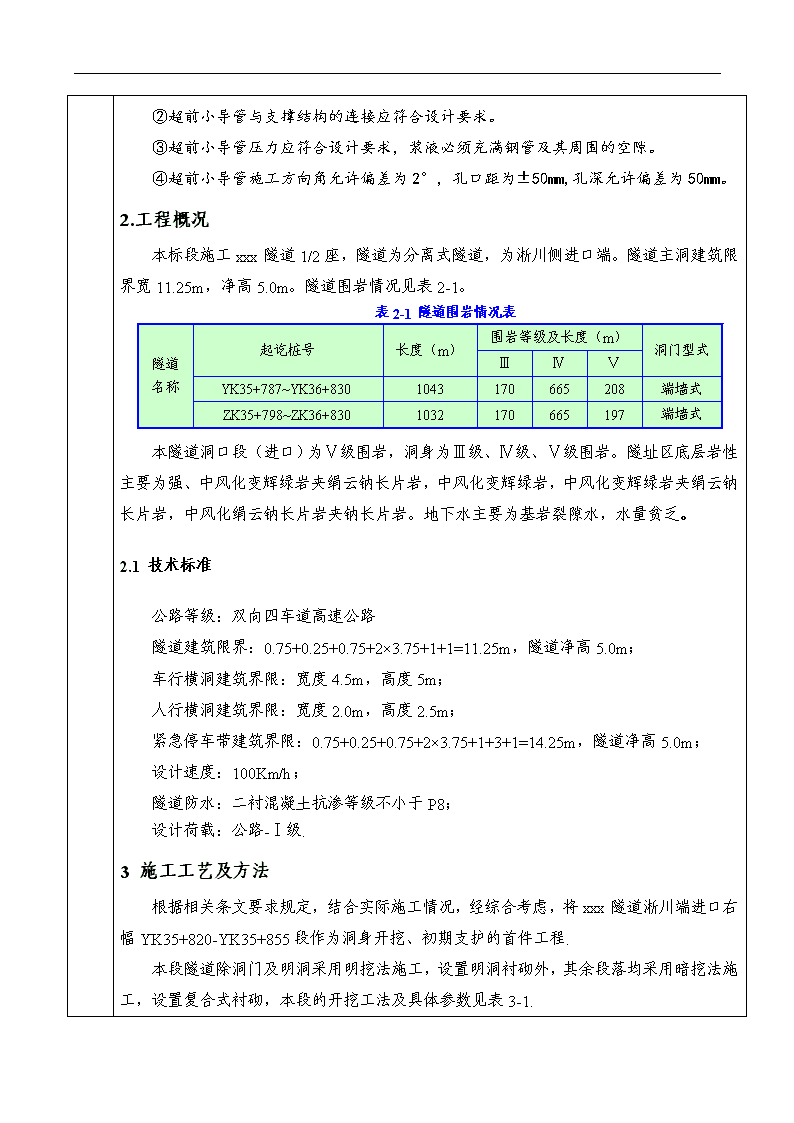

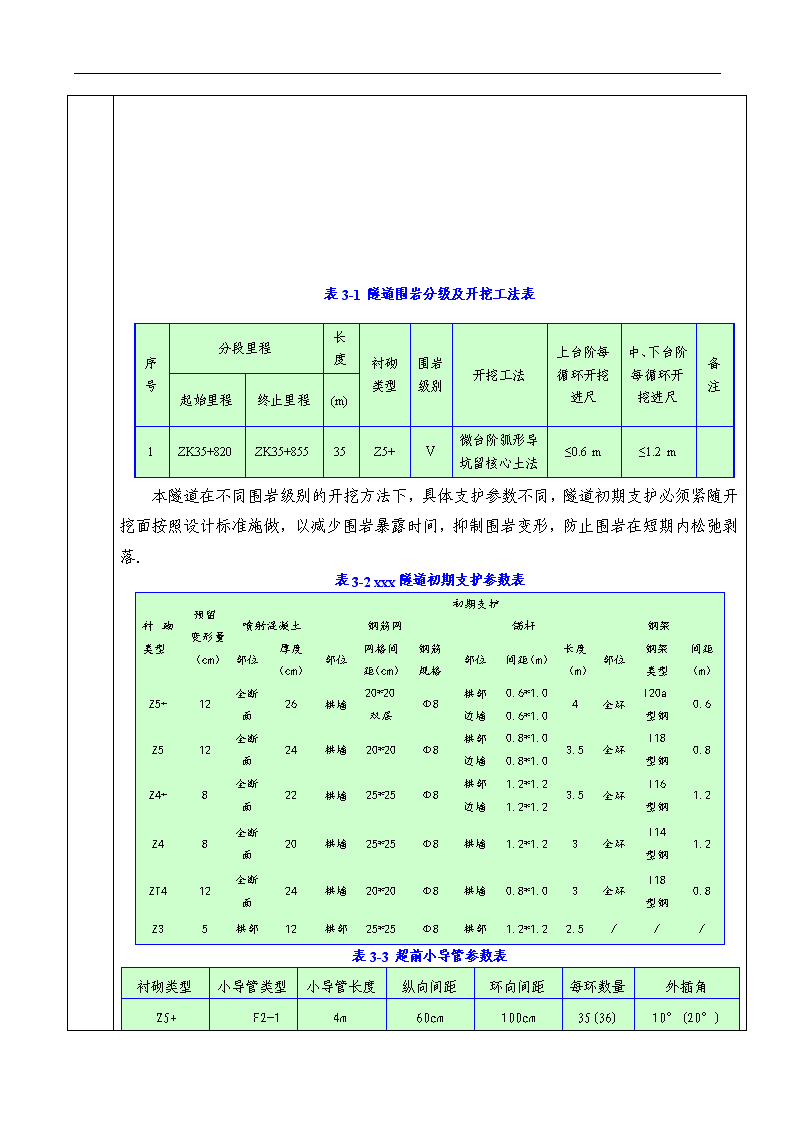

技术交底单 工程项目 xxxxx高速公路(xx段)SX-3标xxx隧道超前小导管施工技术交底 工程部位 xxx隧道 接受班组及有关人员 隧道支护班组作业人员 交底日期 进度要求 按规定要求内完成 隧道超前小导管施工三级技术交底 1 编制依据及质量标准 1.1 编制依据 (1)《xx省交通投资集团有限公司参加xxxxx高速公路(xx段)投资建设人投标合作单位遴选文件》; (2)《xxxxx高速公路(xx段)工程可行性研究报告》; (3)《xxxxx高速公路(xx段)两阶段施工图设计》; (4)《公路工程技术标准》JTGBO1-2014; (5)《xx省高速公路建设标准化指南》; (6)《公路工程质量检验评定标准》JTG F80/1-2017; (7)《工程测量规范》GB 50026-2007; (8)《公路隧道施工技术规范》JTG/TF60-2011; (9)《公路工程施工安全技术规范》JTG F90-2015; (10)《施工现场临时用电安全技术规范》JGJ46-2012; (11)中国交建及中交二航局的技术、机械设备装备情况、管理制度、质量体系程序文件(IS09001)、《管理标准》、《工作标准》、《技术标准》、《工法标准》。 1.2 质量标准 ①超前小导管所用的钢管品种和规格必须符合设计要求。 ②超前小导管与支撑结构的连接应符合设计要求。 ③超前小导管压力应符合设计要求,浆液必须充满钢管及其周围的空隙。 ④超前小导管施工方向角允许偏差为2°,孔口距为±50mm,孔深允许偏差为50mm。 2.工程概况 本标段施工xxx隧道1/2座,隧道为分离式隧道,为淅川侧进口端。隧道主洞建筑限界宽11.25m,净高5.0m。隧道围岩情况见表2-1。 表2-1 隧道围岩情况表 隧道名称 起讫桩号 长度(m) 围岩等级及长度(m) 洞门型式 Ⅲ Ⅳ Ⅴ YK35+787~YK36+830 1043 170 665 208 端墙式 ZK35+798~ZK36+830 1032 170 665 197 端墙式 本隧道洞口段(进口)为Ⅴ级围岩,洞身为Ⅲ级、Ⅳ级、Ⅴ级围岩。隧址区底层岩性主要为强、中风化变辉绿岩夹绢云钠长片岩,中风化变辉绿岩,中风化变辉绿岩夹绢云钠长片岩,中风化绢云钠长片岩夹钠长片岩。地下水主要为基岩裂隙水,水量贫乏。 2.1 技术标准 公路等级:双向四车道高速公路 隧道建筑限界:0.75+0.25+0.75+2×3.75+1+1=11.25m,隧道净高5.0m; 车行横洞建筑界限:宽度4.5m,高度5m; 人行横洞建筑界限:宽度2.0m,高度2.5m; 紧急停车带建筑界限:0.75+0.25+0.75+2×3.75+1+3+1=14.25m,隧道净高5.0m; 设计速度:100Km/h; 隧道防水:二衬混凝土抗渗等级不小于P8; 设计荷载:公路-Ⅰ级. 3 施工工艺及方法 根据相关条文要求规定,结合实际施工情况,经综合考虑,将xxx隧道淅川端进口右幅YK35+820-YK35+855段作为洞身开挖、初期支护的首件工程. 本段隧道除洞门及明洞采用明挖法施工,设置明洞衬砌外,其余段落均采用暗挖法施工,设置复合式衬砌,本段的开挖工法及具体参数见表3-1. 表3-1 隧道围岩分级及开挖工法表 序号 分段里程 长度 衬砌类型 围岩级别 开挖工法 上台阶每循环开挖进尺 中、下台阶每循环开挖进尺 备注 起始里程 终止里程 (m) 1 ZK35+820 ZK35+855 35 Z5+ Ⅴ 微台阶弧形导坑留核心土法 ≤0.6 m ≤1.2 m 本隧道在不同围岩级别的开挖方法下,具体支护参数不同,隧道初期支护必须紧随开挖面按照设计标准施做,以减少围岩暴露时间,抑制围岩变形,防止围岩在短期内松弛剥落. 表3-2 xxx隧道初期支护参数表 衬砌类型 预留变形量(cm) 初期支护 喷射混凝土 钢筋网 锚杆 钢架 部位 厚度(cm) 部位 网格间距(cm) 钢筋规格 部位 间距(m) 长度(m) 部位 钢架类型 间距(m) Z5+ 12 全断面 26 拱墙 20*20双层 Φ8 拱部 0.6*1.0 4 全环 I20a型钢 0.6 边墙 0.6*1.0 Z5 12 全断面 24 拱墙 20*20 Φ8 拱部 0.8*1.0 3.5 全环 I18 型钢 0.8 边墙 0.8*1.0 Z4+ 8 全断面 22 拱墙 25*25 Φ8 拱部 1.2*1.2 3.5 全环 I16 型钢 1.2 边墙 1.2*1.2 Z4 8 全断面 20 拱墙 25*25 Φ8 拱墙 1.2*1.2 3 全环 I14 型钢 1.2 ZT4 12 全断面 24 拱墙 20*20 Φ8 拱墙 0.8*1.0 3 全环 I18 型钢 0.8 Z3 5 拱部 12 拱部 25*25 Φ8 拱部 1.2*1.2 2.5 / / / 表3-3 超前小导管参数表 衬砌类型 小导管类型 小导管长度 纵向间距 环向间距 每环数量 外插角 Z5+ F2-1 4m 60cm 100cm 35(36) 10°(20°) Z5 F2-2 4m 80cm 100cm 35 10°-15° 在Z5+衬砌类型地段采用F2-1双排超前小导管,超前小导管采用φ42*3.5mm热轧无缝钢管,钢管前端呈尖锥状,尾部焊接上φ6加筋箍,管壁四周钻φ8mm压浆孔,尾部1m长范围内不设压浆孔。超前小导管施工时,奇数排断面钢管与隧道纵轴线以10°外倾角打入拱部围岩(应根据岩体节理面产状确定最佳方向),钢管环距40cm;偶数排断面钢管与隧道纵轴线以20°外倾角打入拱部围岩,钢管环距40cm。奇偶挂导管成梅花状错开布设。导管纵向设置间距2.4m。超前小导管尾部要求焊接于钢支撑上,连接成一整体。 在Z5衬砌类型地段采用F2-2超前小导管,超前小导管采用φ42*3.5mm热轧无缝钢管,钢管前端呈尖锥状,尾部焊接上φ6加筋箍,管壁四周钻φ8mm压浆孔,尾部1m长范围内不设压浆孔。超前小导管施工时,钢管与隧道纵轴线以10° ~15°外倾角打入拱部围岩(应根据岩体节理面产状确定最佳方向),钢管环距40cm;导管纵向设置间距2.4m.超前小导管尾部要求焊接于钢支撑上,连接成一整体. 3.1 超前小导管施工工艺流程 超前小导管施工工艺见图3.2-1。 不能满足要求 满足要求 小导管制备 施工准备 结束 下管、封堵管口 不合格 浆液配比设计 注浆试验 浆液制备 原材料进场检验 调整注浆参数 注浆效果分析 管尾与钢架焊连 注浆作业 连接、调试注浆管路 喷混凝土封堵工作面 合格 钻孔验收 清孔 测量定位 钻孔作业 图3.2-1 超前小导管施工工艺流程图 3.2 超前小导管工艺要点及技术措施 (1)施工顺序:测量放线定位→钻孔→导管安装→注浆→注浆结束→下一根导管施工。采用液压钻机钻孔,用钻杆套筒将小导管顶入,注浆泵注水泥浆. (2)测量放样:按设计要求, 在掌子面上准确画出本循环需施设的小导管孔位。 (3)钻孔:采用风动凿岩机按设计要求钻孔 (4)钢管加工及施工:钢管的长度、规格应满足设计要求,注浆孔采用机械钻孔,注浆孔间距须用专用卡具进行定位钻孔。不得采用电焊或氧气、乙炔进行吹孔。将前端加工成尖锥状,尾部焊φ6加肋筋。除尾部100cm外,管壁四周钻φ8mm的压浆孔,孔间距15cm,以便向围岩内压注浆液。用台车钻杆钻孔,再将钻杆换成特殊钎尾,将导管贯入孔中。小导管构造图见3.2-2. 图3.2-1 超前小导管施工工艺流程图 钢管插入及孔口密封处理: 钢管由风枪顶进, 顶进钻孔长度≮90%管长。钢管末端除焊上挡圈外, 再用胶泥麻筋缠箍成楔形, 以便钢管顶进孔内后其外壁与岩壁间隙堵塞严密。钢管尾端外露足够长度, 并与钢支撑焊接在一起。钢管顶进时, 注意保护管口不受损变形, 以便与注浆管路连接。 (5)小导管注浆:注浆材料采用水浆液,按设计要求配制浆液,水泥浆液水灰比(重量比)为1:1,具体浆液配合比和注浆压力根据现场试验予以调整。 注浆压力为0.5~1MPa,并应根据地质条件、岩性及施工条件等因素在现场试验后确定。注浆压力与地层条件及注浆范围要求有关,一般要求单管注浆能扩散到管周0.5~1.0m的半径范围内。应严格控制注浆量,即每根小导管内达到规定注入量时就可结束,若孔口压力已经达到规定的压力值而注入量不足时,亦应停止注浆,以防压裂开挖面。 注浆采用高压注浆泵,并可根据围岩类别、地质条件、机械设备及注浆孔的深度选用。 注浆顺序:先注内圈孔,后注外圈孔;从拱顶顺序对称向下进行。如遇窜浆或跑浆时,则可间隔一孔或数孔灌注。注浆结束后,应利用止浆阀保持孔内压力,直至浆液完全凝固。 注浆结束后,应做一定数量的钻孔检查或用声波探测仪检查注浆效果,如未达到要求,应进行补注浆。注浆后应视浆液种类、温度,隔4~8天方可开挖,开挖长度应按设计循环进尺的规定,以保留下一定长度1.5~2.0m的止浆墙。 2.3 超前小导管质量控制及要求 ⑴小导管安设一般采用钻孔顶入法,即先按设计要求钻孔,钻孔直径比钢管直径大3-5mm,然后将小导管用锤击或钻机顶入,顶入长度不小于钢管长度的90%,并用高压风将钢管内的砂石吹出。钻孔方向应顺直; ⑵小导管安设后,用塑胶泥封堵孔口及周围裂隙,必要时在小导管附近及工作面喷射混凝土,以防止工作面坍塌; ⑶隧道开挖长度应小于小导管的预支护长度,预留部分作为下一次循环的止浆墙; ⑷需进行预注浆时,注浆前应进行压水试验,检查机械设备是否正常,管路连接是否正确,为加快注浆速率和发挥设备效率,可采用群管注浆(每次3-5根); ⑸注浆量达到设计注浆量或注浆压力达到设计终压后可结束注浆; ⑹注浆过程中要随时观察注浆压力及注浆泵排浆量的变化,防止堵管、跑浆、漏浆。做好注浆记录,以便分析注浆效果. ⑺注浆前应进行现场注浆试验,可根据实际情况调整注浆压力等注浆参数. ⑻钻孔注浆机械设备及器材可根据注浆技术要求及施工条件等因素合理选用. 编制: 审核:查看更多