- 2022-07-13 发布 |

- 37.5 KB |

- 13页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

高压导汽管泄漏事件分析报告

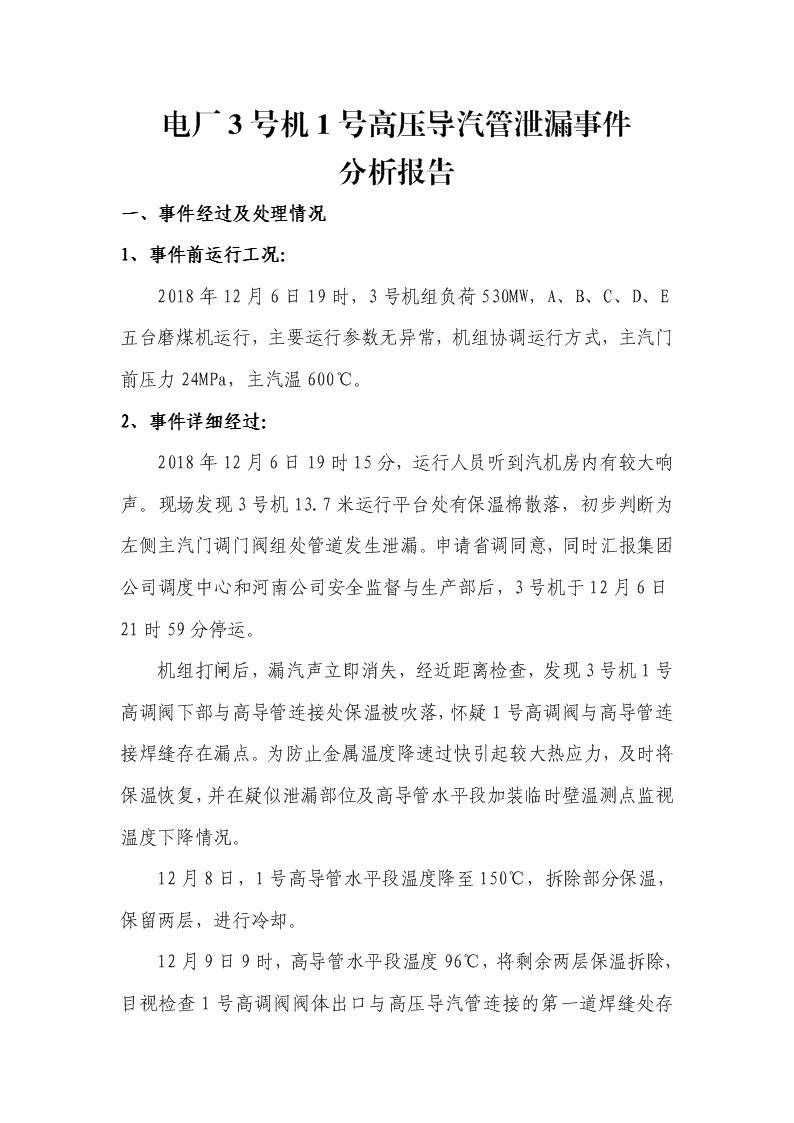

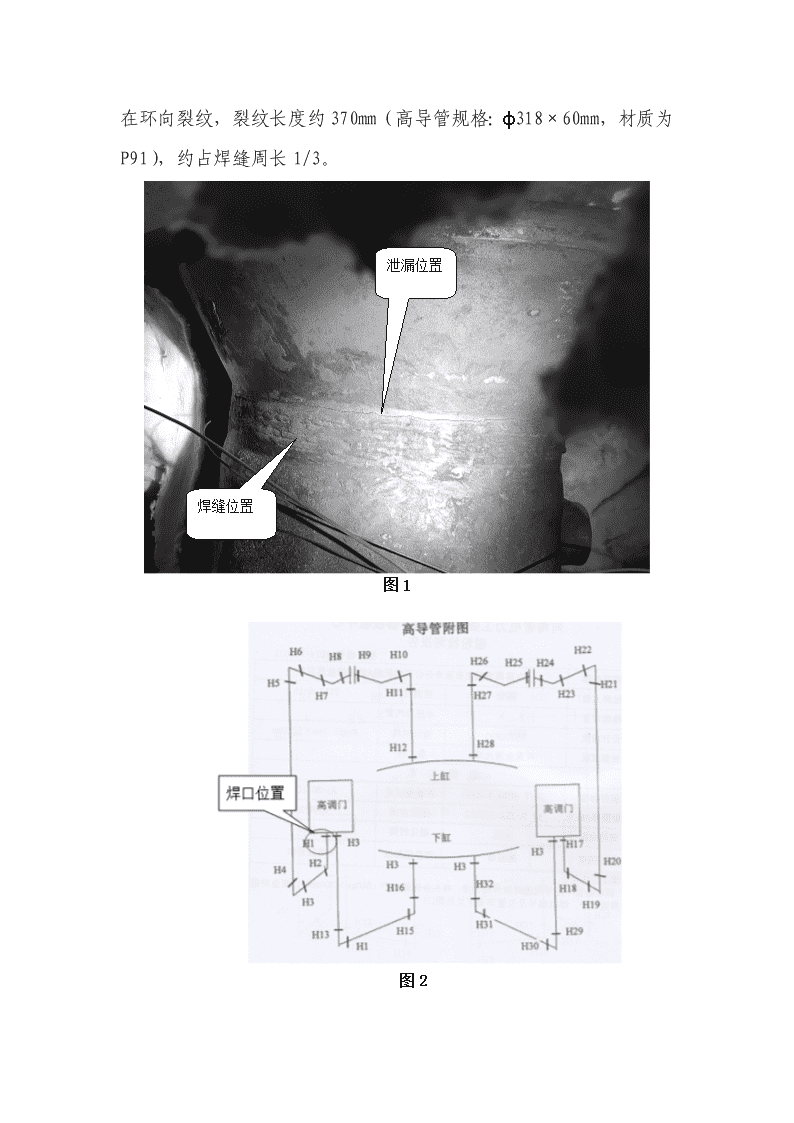

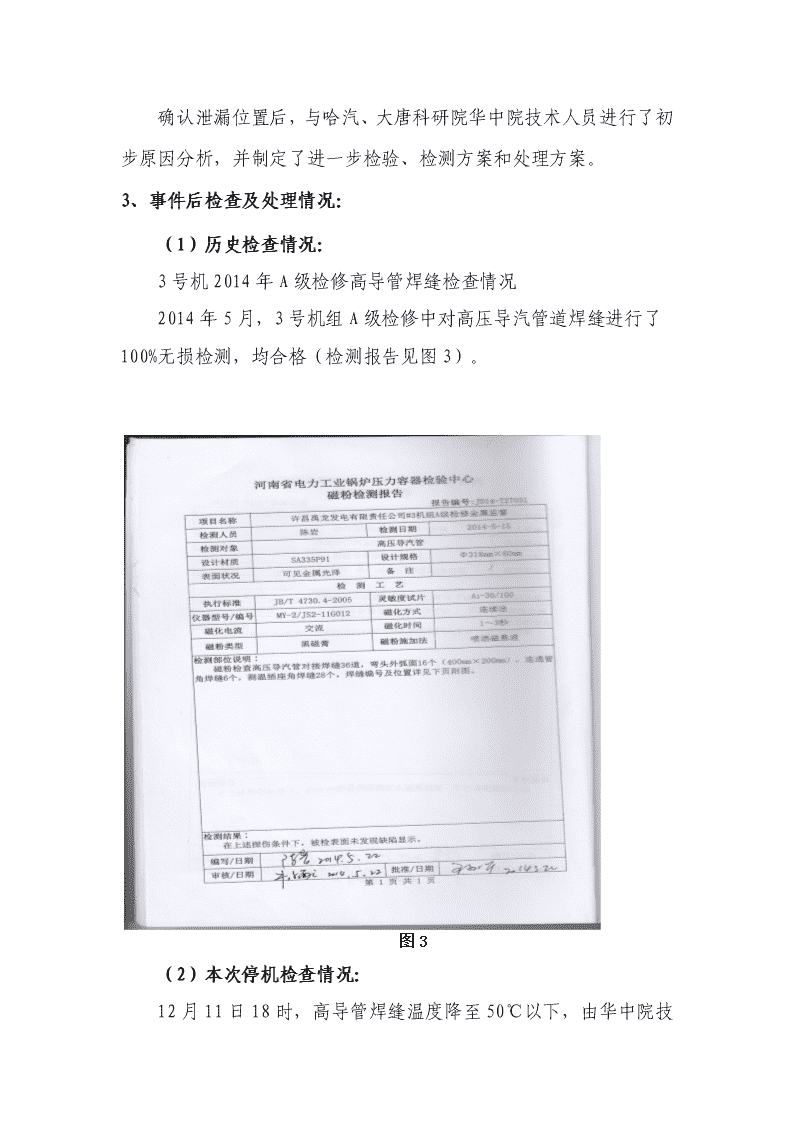

电厂3号机1号高压导汽管泄漏事件分析报告一、事件经过及处理情况1、事件前运行工况:2018年12月6日19时,3号机组负荷530MW,A、B、C、D、E五台磨煤机运行,主要运行参数无异常,机组协调运行方式,主汽门前压力24MPa,主汽温600℃。2、事件详细经过:2018年12月6日19时15分,运行人员听到汽机房内有较大响声。现场发现3号机13.7米运行平台处有保温棉散落,初步判断为左侧主汽门调门阀组处管道发生泄漏。申请省调同意,同时汇报集团公司调度中心和河南公司安全监督与生产部后,3号机于12月6日21时59分停运。机组打闸后,漏汽声立即消失,经近距离检查,发现3号机1号高调阀下部与高导管连接处保温被吹落,怀疑1号高调阀与高导管连接焊缝存在漏点。为防止金属温度降速过快引起较大热应力,及时将保温恢复,并在疑似泄漏部位及高导管水平段加装临时壁温测点监视温度下降情况。12月8日,1号高导管水平段温度降至150℃,拆除部分保温,保留两层,进行冷却。12月9日9时,高导管水平段温度96℃\n,将剩余两层保温拆除,目视检查1号高调阀阀体出口与高压导汽管连接的第一道焊缝处存在环向裂纹,裂纹长度约370mm(高导管规格:ϕ318×60mm,材质为P91),约占焊缝周长1/3。焊缝位置泄漏位置图1图2\n确认泄漏位置后,与哈汽、大唐科研院华中院技术人员进行了初步原因分析,并制定了进一步检验、检测方案和处理方案。3、事件后检查及处理情况:(1)历史检查情况:3号机2014年A级检修高导管焊缝检查情况2014年5月,3号机组A级检修中对高压导汽管道焊缝进行了100%无损检测,均合格(检测报告见图3)。图3(2)本次停机检查情况:12月11日18时,高导管焊缝温度降至50℃\n以下,由华中院技术人员对泄漏部位进行理化分析和无损检测。根据现场检测情况,分析认为导汽管与高调门焊缝的位置设计不合理,应力集中作用于较弱的焊缝热影响区边缘,在循环应力的长期作用下而产生疲劳裂纹。分析报告详见附件1。(3)处理情况:12月11日22时,裂纹焊缝处理检修工作开始。12月12日12时,坡口机架设完成,1号高导管存在裂纹的焊缝开始环形车削。12月13日19时,车削完成。在1号高导管存在裂纹的焊缝车削过程中,发现裂纹沿熔合线曲线状由外向内延伸,裂纹呈贯穿性。环形车削至根部时,发现焊缝根部氩弧焊打底部位成型不良,呈灰色,同时伴有氧化渣、氧化皮,疑似在氩弧焊打底时充氩保护不充分(见图4、5)。重新对口焊接前,对残留的焊缝缺陷已打磨消除,确保焊接面质量符合规范要求。图4\n图5充氩保护、管道对口、管道焊前预热完成后,12月14日08时,1号高导管开始焊接。12月15日08时,焊接完成。因焊缝两端管径存在差异(见图6),采用常规的远红外电阻加热热处理方式无法保证新焊缝焊后热处理一次合格。组织哈汽厂、华中院、相关部门和专业人员讨论后,新焊缝焊后热处理确定采用中频感应加热热处理方式(见图7)。\n图6图712月17日,焊缝热处理完成,焊缝检测合格。同时对3号机组其它高导管焊缝进行检测,未发现缺陷,检测合格。1号高导管焊缝重新焊接、热处理后,检测结果如下:无损检测和理化分析符合规范要求,未发现异常。\n依据DL/T438-2016附录C规定,P91焊缝硬度标准范围为185-270HB,实测结果见下图:发电机方向焊缝235HB北东焊缝240HB焊缝230HB西南焊缝225HB12月18日,所有工作结束,机组具备启动条件。12月19日16时03分,经调度同意,3号机组并网运行。二、原因分析(1)产生裂纹的焊缝位于1号高压调阀阀体下部出口与高导管弯头连接处。从管道布置看,高导管布置设计不合理,应力集中作用于焊缝处,在循环应力的长期作用下,较弱的焊缝热影响区边缘产生疲劳裂纹,是本次泄漏的直接原因。\n图8(2)在基建安装时,此处焊缝氩弧焊打底时充氩保护不充分,内壁侧焊缝部位出现氧化渣、氧化皮,焊接打底根部成型不良,是导致焊缝处开裂的次要原因。三、暴露问题(1)对设备潜在的缺陷隐患认识不足,未能及时发现并消除隐患,认为制造厂、设计院设计制造不会有问题,未能认识到管道布置存在的应力集中缺陷可能导致开裂泄漏。(2)基建时,焊接过程中工艺控制不当,导致焊接质量存在缺陷。(3)高调门本体与导汽管连接段设计不合理,连接段直管过渡段过短,无法对焊缝进行全面检测,致使焊缝缺陷未能及时发现。四、防范措施\n(1)利用本次停机机会,对3号机组高调门、中调门阀体下部第一道焊缝全面检查,发现问题及时处理。(2)举一反三,开展专项隐患排查,利用3号机组2019年4月A级检修机会、4号机组下次停机检修机会,对结构相同部位焊缝进行全面检测,确保每个大修周期100%检测两次。年5月31日前完成;4号机组2018年A级检修时已进行全面检测,2020年C级检修时再次进行全面检测。(3)督促哈尔滨汽轮机厂,优化改进导汽管布置,彻底消除安全隐患。(4)严格焊接过程的工艺管控,杜绝因焊接过程工艺控制不严导致焊接缺陷发生。(5)补充完善金属监督台账,详细记录焊缝检查情况,确保不漏检,不漏项。五、考核追责依据《许昌龙岗发电有限责任公司安全生产工作奖惩规定》(许龙发电【2018】116号)第17条,对相关责任部门和责任人考核如下:1.设备管理部汽机专业作为此次事件的责任专业,给予经济处罚月度绩效奖金50%,取消年度评先资格;2.设备管理部汽机专业点检员为3号机的管理责任人,隐患排查不到位,未能及时发现高调门及高导管结构缺陷,是此次泄漏的直接责任人,给予经济处罚1000元,取消年度评先资格;\n3.设备管理部汽机专业点检长作为专业负责人,专业管理不到位,对此次泄漏负直接管理责任,给予经济处罚800元;4.设备管理部部长,作为部门的负责人,分管汽机专业,负管理责任,给予经济处罚500元;5.公司副总经理(根据公司分工,履行总工程师职责),负有技术管理责任,给予经济处罚300元;6.公司生产副总经理,负有领导责任,给予经济处罚300元。六、河南公司相关要求1.汽轮机高、中压导汽管、主、再热蒸汽等高温、高压管道布置,不应使应力集中,且管系应力与结构应力不应叠加在同一位置。必要时,应由有资质的单位进行管系应力计算,以排查隐患。2.高温、高压管道存在应力集中、管系应力与结构应力叠加在同一位置的情况,应重新优化管道布置。无法重新布置时,应增加对应力集中部位的检测频次,检测频次的确定应依据相关规范、现场检测数据积累及专业机构的报告。3.对于结构原因无法从外部进行常规检测的焊口、铸、锻件、异型件,尤其是无法常规检测的应力集中部位,应采用特殊检测方法,确保查清隐患、不留死角。譬如:采用从内部检测、新工艺新方法检测、必要时从易施焊易检测部位切口检测等。4.各单位对照排查问题,制定整改计划,闭环控制。附件:对裂纹焊缝检测分析报告一、现场检查情况\n通过现场检查发现,裂缝出现在3号机右侧高压导汽管与高调门的焊缝附近,位于高调门焊缝的热影响区,距焊缝熔合线约1~2mm,长度约为1/3焊缝周长(约370mmm)。见图1、2。图1裂纹形貌图2焊缝裂纹位置示意图1.金相检查焊缝、热影响区及高调门金相组织为回火马氏体,组织正常。裂纹为多发,断断续续,沿焊缝熔合线边缘发展。裂纹开口较宽。见图3-图7。\n高调门裂纹裂纹热影响区焊缝图3裂纹形貌图4焊缝组织形貌图5主汽门组织形貌图6裂纹形貌图7裂纹尖端形貌2.硬度检查共检查了两处,结果如下:\n①高调门母材硬度168HB,焊缝235HB,热影响区250HB。②高调门母材硬度161HB,焊缝236HB,热影响区261HB。焊缝及热影响区硬度符合标准,高调门硬度低于标准(DL/T438-2016P91硬度范围180~250HB)。3.焊缝结构应力裂纹处于高调门与导汽管焊缝附近,由于在运行时高调门为膨胀死点,焊缝处于高调门的变截面处,此处为管道的受力点,为结构应力的最大点处;从导汽管的结构来看,由于缸温要远低于导汽管的温度,在高调门和汽缸一侧的垂直膨胀量要小于另一侧导汽管的膨胀量,由膨胀差所引起的应力也会作用在高调门变截面处。二、原因分析根据以上现场检查情况,分析认为由于导汽管与高调门焊缝的位置设计不合理,应力集中作用于较弱的焊缝热影响区边缘,引起应力值的增大,在循环应力的长期作用下而产生疲劳裂纹。下一步将对裂纹试样进行实验室检测,深入分析开裂原因。三、建议建议结合此次故障,对相同结构的焊缝进行检查。查看更多